基于非线性动力学的曲柄连杆机构运动特性仿真

2015-10-16柏祥华

徐 琛,柏祥华

(海军驻南京地区航天机电系统军事代表室,江苏 南京 210006)

基于非线性动力学的曲柄连杆机构运动特性仿真

徐 琛,柏祥华

(海军驻南京地区航天机电系统军事代表室,江苏 南京 210006)

在ANSYS10/LS-DYNA中,通过气缸套约束活塞,考虑活塞横向位移和各部件的弹性变形,考虑各运动副之间摩擦力,进行了刚柔耦合的运动学仿真分析。此方法能够有效考虑弹性形变对各部件运动的影响,克服了以往仿真中通过约束横向位移的方法约束活塞所带来的误差,使宏观运动描述更为精确。并且考虑了活塞与气缸套之间的间隙,因此也能描述活塞的二阶运动情况。

曲柄连杆机构;刚柔耦合;活塞二阶运动

0 引言

活塞组件、连杆组件及曲轴的运动构成了曲柄连杆机构的运动。研究各组件的运动规律主要是研究其位移、转速等参数直接的关系。而研究曲柄连杆机构的运动学与动力学主要有质点力系和虚拟样机两种方法。质点力系分析法主要是当量化曲柄连杆机构的各个组件,然后将各个当量化的质点通过刚性杆连接[1]。此分析法简单易懂,但由于忽略了曲柄连杆机构各部件的弹性,使得求解会产生误差,因而此方法仅用于简单的工程分析中。但随着科技的发展,为了满足发动机CAE设计的要求,这就需要仿真计算的不断创新。本文通过ANSYS/LS-DYNA仿真,考虑到各部件的弹性变形和振动情况,并通过缸套来施加约束,这样更接近于实际工作情况。

1 TBD620柴油机曲柄连杆机构运动学计算

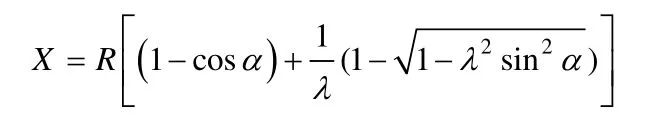

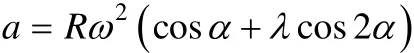

如图 1所示,由内燃机动力学可以得到活塞的位移、速度、加速度随曲柄转角α的精确公式和近似公式如下[2]:

活塞位移精确公式:

活塞位移近似公式:

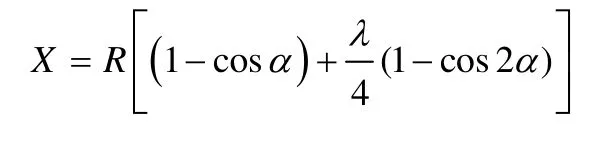

活塞速度的精确公式:

活塞速度的近似公式:

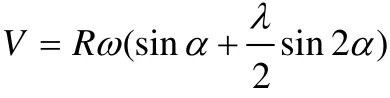

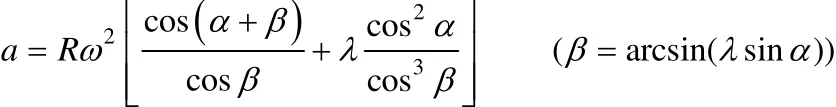

活塞加速度的精确计算公式:

活塞加速度的近似计算公式:

图1 曲柄连杆机构工作简图

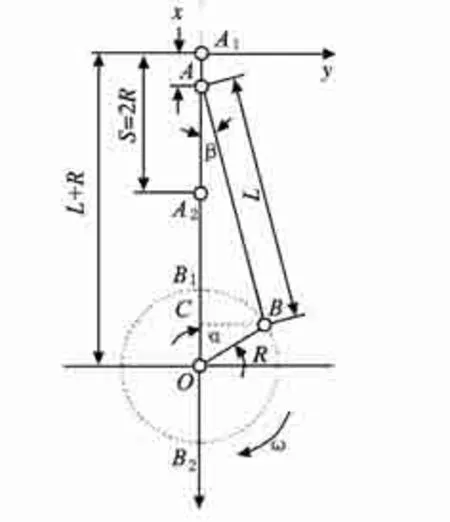

以TBD620活塞为例,其曲柄连杆机构参数如表1所示。根据以上精确公式及近似公式可以得到活塞的运动规律随曲柄转角的变化图,如图2~5所示。

表1 TBD620柴油机曲柄连杆机构参数

图2 活塞位移曲线图

图3 活塞速度曲线图

图4 活塞位移曲线图

2 基于LS-Dyna的曲柄连杆机构动力学计算

2.1 有限元模型设置

TBD620柴油机的活塞、连杆、曲轴的3D模型由PRO-E建立,其有限元模型如图6所示。

图6 曲柄连杆机构在ANSYS10/LS-DYNA中模型

在PRO-E实体建模过程中,为使有限元模型更加合理,在不影响曲柄连杆机构整体运动学的基础上,对机构各部件进行适当化简,如去掉活塞顶部锥形突起,并去除倒角,油孔等细节特征[3-4]。

图6所示的有限元模型包括了缸套、活塞、连杆、活塞销、小端衬套、轴瓦及曲轴 7个部分;而在实际分析过程中,根据去接触形式,设置 6对接触对:活塞-缸套、活塞-曲柄销、曲柄销-小端衬套、小端衬套-连杆、连杆-轴瓦、轴瓦-曲柄销。分析过程中,将曲轴设置为刚体,而其他各部件均设置为弹性体。并配缸间隙,将活塞与缸套之间的间隙设置为0.5mm。

2.2 摩擦力的加载

以上 6对接触对根据其实际运动接触形式,设置为自动面-面接触。而接触的摩擦系数与静摩擦系数、动摩擦系数和衰减系数[5]的关系为:

式中:FS为静摩擦系数;FD为动摩擦系数;DC为指数衰减系数组成;V为接触两表面的相对速度。而由于各摩擦副间充分润滑,根据液压润滑理论,摩擦系数不大于0.05。

2.3 约束与加载

根据活塞组件、连杆组件的运动规律将气缸进行完全固定。曲轴定义为绕Z轴的转动,没有平动。其他部件的运动由曲轴带动。 在1860r/min的转速下,将求解时间设置为0.0645s,即曲轴转过两圈,四个冲程。机构在LS-DYNA中的示意图如图7所示。

图7 机构在LS-DYNA中示意图

在活塞上选取一点,见图8,得到其位移,速度,加速度。活塞的横向位移曲线,如图9所示。

图8 活塞上所选一点示意图

图9 活塞横向位移图

由于理论计算时和仿真计算时所选的正方向不一致,因此将理论计算与仿真计算结果统一正方向进行比对(图10、11)。并通过计算得到连杆与中心线的夹角曲线(图12),并与理论计算进行了对比。

图10 活塞位移仿真与理论的对比曲线

图11 活塞速仿真与理论的对比曲线

图12 连杆与中心线夹角随曲柄转角变化曲线

3 结论

1)本文通过 PRO-E三维实体建模,建立了一个包括气缸套在内的曲柄连杆机构计算;在LS-Dyna中,仿真得到的位移、速度、连杆与中心线夹角曲线,与理论计算得到曲线对比,可以发现通过仿真计算得到的结果考虑了活塞的横向运动、摩擦力、各部件的弹性变形,克服了以往质点力系法过于简化造成的误差,以及一般刚体仿真所忽略的弹性变形以及振动,其结果更近似于曲柄连杆机构的真实运动。

2)由于是实体建模,活塞和气缸之间存在间隙,因此可以得知活塞的横向运动轨迹,并为进一步研究活塞二阶运动做了铺垫。

[1] 贾锡印. 船用内燃机结构[M]. 哈尔滨: 哈尔滨工程大学出版社,1990: 28-57.

[2] 王志成, 卞明, 高宏阁. 曲轴强度有限元分析[J].小型内燃机与摩托车, 2009, 38(3): 23-26.

[3] 陈乐生, 王以伦.多刚体动力学基础[M]. 哈尔滨:哈尔滨工程大学出版社, 1995.

[4] 张劲夫,秦为阳. 高等动力学[M].北京:科学出版社,2004.

[5] Oh K P, Goenka P K. The elasohydro-dynamic solution of a journal bearing under dynamic loading[J]. ASME Journal of Tribology, 1985, 36:389-395.

大连中远船务精修“渤海9号”钻井平台获赞誉

日前,中海油田服务股份有限公司的“渤海9号”自升式钻井平台在大连中远船务工程有限公司顺利完成各项维修工程,再次奔赴渤海湾作业区域,开始新的“征程”。“渤海 9号”海上石油钻井平台长 76米,宽46.6米,高78.6米,钻井能力为6000米,于1984年投入渤海湾进行石油勘探作业。该平台此次修理工程主要包括16个液压缸拆检修理,65米高的桩腿脚手架搭设,生活区部分房间改造,船体结构换新,泥浆池、干隔舱、井架底座整体喷砂、喷漆及机舱大部分油水管系更换等,总维修期为41天。

为了高质量完成修理工程,在该平台进厂前,大连中远船务修船工程部做足了材料、场地、人员等准备工作,并多次召开生产准备会,与船东共同研究修理方案。各车间也提前做了人员安排和生产策划,以保证各项维修工作顺利进行,并确保关键工程24小时不间断施工。最终,经过各方共同努力,大连中远船务圆满完成了“渤海9号”的全部维修工程。

(王卓)

Motion Characteristic Simulation of Crank and Connecting Rod Mechanism Based on Nonlinear Dynamics

XU Chen, Bai Xiang-hua

(Navy Representative Office of Aerospace Mechanical and Electrical System in Nanjing District,Nanjing 210006, China)

Through the cylinder sleeve confined piston,considering the lateral displacement of the piston and the elastic deformation of components, and the friction between the motion pairs, the kinematics of rigid flexible coupling is simulated in ANSYS10/LS-DYNA. This method can effectively consider the effect of elastic deformation on motion of components, overcome the errors caused by restraining the piston restraining and the lateral displacement, and make macro-motion description more accurate. And the clearance between the piston and the cylinder sleeve is considered, so it can also describe two orders motion of the piston.

crank and connecting rod mechanism; rigid flexible coupling; two orders motion of piston

TB132

A

10.16443/j.cnki.31-1420.2015.02.011

徐琛(1981-),男,工程师,硕士研究生。研究方向:舰船机电工程。