全自动油墨灌装流水线的开发与研制

2015-10-16金郁沁

李 骥,刘 艺,金郁沁

(上海船舶设备研究所,上海 200031)

全自动油墨灌装流水线的开发与研制

李 骥,刘 艺,金郁沁

(上海船舶设备研究所,上海 200031)

阐述了全自动油墨灌装流水线系统的组成和技术特点,介绍了自动油墨灌装流水线的工艺流程并对主要灌装设备的结构特点进行了描述。使用 Visual C#的 Visual Studio 2013集成解决方案开发的上位机软件设计出了一种适合工厂作业的全自动灌装流水线控制系统。控制系统软件的设计采用模块化设计方法,对整个灌装流程尤其是关键设备进行实时监控,并使该系统在自动状态下各单机之间可实现互联互锁。控制系统软件的数据库能与企业的信息系统实现数据交换,将生产信息及时录入企业的数据库,实现了企业的信息化管理。

自动化;灌装;控制系统;模块化

0 引言

我国的灌装设备种类繁多,应用范围也很广,根据灌装液体的特性一般分为压力灌装,等压灌装、负压灌装和常压灌装[1]。传统灌装机性能较单一、自动化程度低、通用性差、灌装速度调整不方便,而且难以适应油墨品种及灌装规格的变化等问题。本文介绍的全自动油墨灌装流水线正是根据某油墨企业的灌装自动化发展要求,设计相应的非标设备,代替现有的生产工人,实现无人化的自动灌装包装生产。鉴于此,上海船舶设备研究所组织技术人员专门研制了全自动油墨灌装流水线以满足该企业生产的需求。

1 全自动油墨灌装流水线的设计

1.1 系统的组成

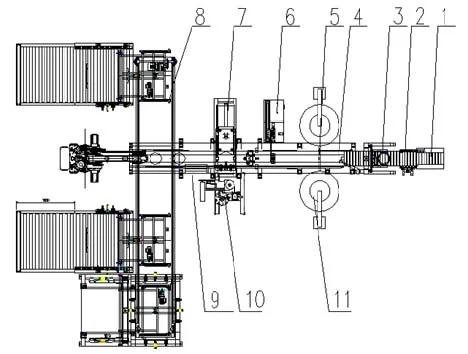

图1自动灌装流水线平面布置图。可看出,全自动油墨灌装流水线系统由:摞桶输送线、摞桶提升机、分桶机、桶内吸尘机构,自动罐装机、步进线体、自动上膜机、自动上盖压盖机,自动旋盖机,自动贴标及标签校核设备和机器人自动码垛设备构成。

图1 自动灌装流水线平面布置图

1.2 系统技术参数

物料特性:半流体、密度1.2g/cm2~1.3g/cm2;粘度约为5.0Pa/40℃~11.0Pa/40℃,300s-1;环境温度5℃~35℃。

包装桶:20公斤桶(高300mm,上口内径约φ300mm);15公斤桶(高240mm,上口内径约φ300mm)。

灌装效率:20kg包装桶须大于2min5桶;15kg包装桶应大于2min6桶。

灌装精度:灌装精度±10g;

1.3 控制系统

控制系统包含罐装任务管理、灌装及标签管理,灌装设备管理以及码垛组盘管理4大块内容,如图2所示。灌装任务管理与企业生产系统建立系统接口,从生产系统中下载获取灌装任务及相关信息,进行正常灌装运作;在灌装任务执行时,控制系统对各个灌装设备实时监控,包括标签的打印和校验,码垛组盘的位置等,发现异常或故障及时报警停机。灌装任务完成后,能按时间、产品编码、产品名称和灌装状态等条件进行各种查询,如灌装任务查询、灌装明细查询和码垛组盘查询等。

图2 控制系统功能图

2 全自动油墨灌装流水线工艺特点

2.1 全自动油墨灌装流水线总体工艺流程

(人工)上桶→自动分桶→吸尘→自动灌装→盖塑料膜→放盖→压盖→打标→贴标→标签校核→机器人码垛→组盘。

首先由人工将高度不超过 2m的整摞包装桶放置在输送线上,再登录自动灌装线操作系统,在主控制界面上输入工号和相应信息并扫描工时单,点击启动按钮,摞桶输送线开始工作,提升机将整一摞桶输送到主线体上,再由自动分桶机完成分桶工序。接着分好的桶在滚筒线上运行到吸尘工位,完成吸尘工序的包装桶由步进线输送到灌装工位,完成自动灌装的油墨包装桶再由步进线输送到上膜工位,上膜机将一张塑料膜压入油墨桶内,使桶内油墨和空气进行隔离。完成压膜工序后,包装桶又被输送到上盖压盖工位,设备自动将一摞盖底端的塑料盖推出,并压合在塑料桶上,为保证塑料盖在运输的过程中不脱出,压盖完成后的包装桶还要经过旋盖工序。在旋盖工位同时完成自动打标,贴标签的工序,接着包装桶被输送到标签校核工位,由CCD系统对标签进行校核,校核完成后的包装桶被输送到机器人抓取工位,由机器人将包装桶摆放在码垛托盘相应批号的位置上。码垛完成后自动扫描托盘编号录入数据库,再由叉车将码垛完成的托盘送入立体库。

2.2 全自动油墨灌装流水线的特点

本套全自动油墨灌装流水线采用模块化设计,各功能模块既是整条自动灌装线的有机组成部分,又可独立运行(个别模块暂停工作时不影响整线运行),并保证未来功能扩充的便利性。灌装线按油墨批次进行间歇式生产,灌装过程中的生产效率≥50kg/min,灌装精度能达到±10g;实现不同颜色油墨的自动灌装,且换色过程便捷。全自动油墨灌装流水线不但实现了灌装操作的自动化,同时能与企业的信息系统实现数据交换,将生产信息及时录入企业的数据库,实现了企业的信息化管理。

3 自动灌装机的结构及特点

3.1 油墨灌装工艺的特点

油墨属于粘度较大且流动性较差的粘稠物料,因此需采用压力灌装的方式来处理。压力灌装是借助外界压力将液体物料压入包装容器,主要适用于粘度较大且流动性较差的粘稠物料的灌装,可提高灌装速度[2]。传统的灌装机械大都依据计算容积或流量控制来处理灌装的精度[3],对于不同品种的油墨灌装显然是不适用的。根据企业要求全自动油墨灌装流水线须满足不同品种油墨的15kg、20kg两种包装规格的自动灌装,由于油墨的黏度比较大,很难通过流量来监测或计算实际灌装的质量。鉴于此,利用将称质量反馈的PID控制和流量控制相结合的方式来控制灌装过程的精度。通过生产测试,将灌装的平均精度控制在±10g内,满足用户需求。

3.2 自动灌装机的设计

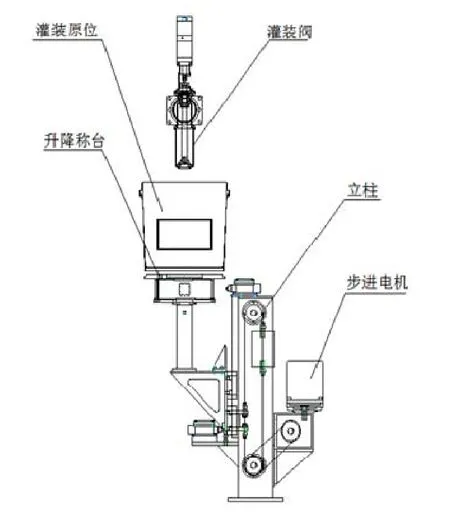

为了在确保灌装精度的前提下提高灌装速度,自动灌装机采用分段灌装方式。所谓分段灌装就是将1个灌装周期分成几个时间段,每个时间段内的灌装流量由大至小进行变流量灌装[4]。本灌装机(如图3所示)设定为两段式灌装,塑料空桶自动进入秤量平台,秤量平台迅速将空桶提升至桶底距灌装阀口15cm处停止,灌装阀随即开始灌装,随灌装质量增加,塑料桶同步下降,使桶内墨面与阀口始终保持15cm~17cm距离。在灌装质量达到设置质量90%时,阀口第一节大流量自动关闭,阀口小流量继续灌装至设置质量100%时,阀口第二节关闭。

图3 灌装机结构图

4 系统控制

针对油墨灌装生产的工艺流程及自动灌装机的工作过程进行分析并制订出全自动油墨灌装流水线的控制要求,采用了基于可编程控制器的控制系统设计方案。用西门子公司的SIMATIC S7-300系列PLC作为控制系统的核心控制器,结合使用Visual C#的Visual Studio 2013应用程序集成解决方案开发的上位机软件,设计出一种适合工厂作业的全自动灌装流水线控制系统。上位机控制系统软件采用了模块化的设计方法,根据全自动油墨灌装流水线主要功能的要求进行程序设计。上位机控制系统软件通过 Wonderware DA Server与SIMATIC S7-300进行通讯和数据交互,可保证上位机与PLC读写访问的实时性和可靠性,设备和控制网络集成更紧密。上位机控制系统软件主要包括了六大控制模块,分别实现了分桶机、灌装机、压盖机、步进系统和机器人码垛机以及外围辅机的各种功能。这样控制系统既能对各个相对独立的设备分块管理,又能将这些设备整合起来进行集中控制,软件的控制模式分为脱离上位机的单机自动控制和灌装系统生产线的整体制。

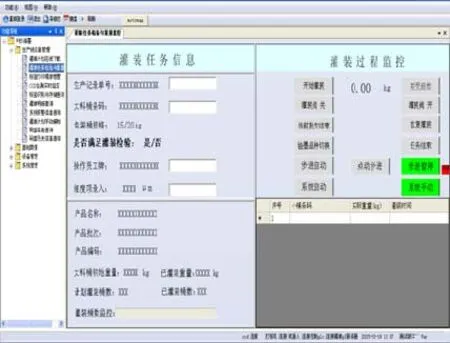

系统在自动状态下各控制模块之间可实现互联互锁,而在单机需要分别调试或遇到故障检修时又可转换为离线控制状态。软件的界面友好,便于操作,可对灌装流水线的工作过程进行实时监控,同时具有信号采集、故障预警、参数设置、动态管理、实时查询、系统记录、生成与打印报表等功能,具体界面如图4、5所示。

图4 系统操作界面

图5 设备运行监控界面

5 结语

全自动油墨灌装流水线对整个灌装工作过程进行实时监控和动态管理,消除了灌装工序中由于人工操作造成的误差,降低了能源和资源的消耗,提高了生产效率和产品质量,实现了油墨灌装生产精确化、智能化和多功能化。同时控制系统能与企业的信息系统实现联网和数据交换,提高了企业的信息化和科学化管理水平。目前该系统已经应用于某油墨企业的试生产运行中,满足了企业自动化生产的要求,并取得了良好效果。

[1]余新旸.大容量高精度全自动灌装设备的研制[J].食品与包装机械,2012(30):2-5.

[2]尹章伟.包装机械[M].北京:化学工业出版社,2002.

[3]李文友,胡振全,叶保华.高精度桶装液体灌装生产线的研制[J].食品与包装机械,2005(2):45-49.

[4]孙茂泉,严伟跃.称重式液料灌装机控制系统[J].轻工机械2007(6):324-328.

ABS支持IMO通过强制性极地规则

(来源:中国船舶新闻网)

近日,在英国伦敦召开的海洋环境保护委员会(MEPC)会议上,极地规则获得正式通过,这是国际海事组织(IMO)正式引入冰级概念的首份强制性文书。据了解,极地规则内容涵盖范围广泛,涉及设计、建造、设备、操作、培训、搜救及环境保护措施等多个方面,并为暴露于低温结冰环境的船载设备和安全系统开创了新的认证和批准先例。该规则将于2017年1月1日生效。极地规则要求在极地水域作业的船舶持有注明操作权限和极区服务时间的极地船舶证书。操作权限将基于船旗国管理机构认可的流程予以建立,并按照IMO制定的通知要求执行。ABS在开发一项可用于制定操作权限的流程——POLARIS中发挥了主导作用,使POLARIS的应用得到了简化,提高其在实践中的可操作性,并准备与主要船旗国管理机构合作,对该流程具体细节作出统一解释。

Design and Research of Automatic Ink Filling Assembly Line

LI Ji,LIU Yi,JING Yu-xin

(Shanghai Marine Equipment Research Institute,Shanghai 200031,China)

In this paper,the composition and technical characteristics of automatic ink filling system is discussed.The filling process of the system is introduced,and the structural characteristics of the main filling equipment are described.The PC software developed by Visual C# of Visual Studio 2013 integrated solution is a control system of automatic filling line,which is suitable for factory operation.The control system software uses modular design method,monitors the entire filling process,especially the critical equipment in automatic mode.The database of control system software can exchange data with enterprise information system and the production information entry of enterprise database is timely.The software achieves the informatization management of enterprise.

automatic; filling; control system; modular

TP212

A

10.16443/j.cnki.31-1420.2015.04.015

李骥(1980-),男,工程师,主要从事非标设备的机械设计与研发工作。