预受载荷的舰船设备抗冲击分析

2015-10-16周相荣

张 博,周相荣,贺 华,李 佳

(中国船舶重工集团公司第七〇四研究所,上海 200031)

预受载荷的舰船设备抗冲击分析

张 博,周相荣,贺 华,李 佳

(中国船舶重工集团公司第七〇四研究所,上海 200031)

以舰船压力容器设备为对象,研究了在设备冲击动力学模拟中借助准静态分析计入螺栓预紧力和容器压力等预受载荷的方法。采用降温法模拟螺栓预紧力,并与标准的螺栓载荷法对比得到合适的低温载荷,结果表明降温法对于复杂模型的瞬态分析而言是准确性与效率兼备的选择。文中还将螺栓预紧力、工作压力和冲击载荷在同一个计算步中综合模拟,表明准静态分析与显式动力学算法的结合可以稳定准确的模拟舰船复杂设备的冲击响应。

冲击;准静态;预紧力;有限元

0 引言

目前各国海军科研机构多采用动态设计分析方法(DDAM)进行设备抗冲击性能评估。DDAM是基于线性分析的方法,难以模拟非线性问题和冲击波的传递过程。在频域能量等效的前提下,可采用时域冲击输入替代DDAM的冲击谱,通过逐步积分法求解设备的时域冲击响应。本文关注的螺栓预紧力和工作压力均为静态载荷,通常采用静态分析,若要将静态与动态载荷按顺序综合求解,则存在不同分析类型之间的结果传递的问题。多载荷分析的结果传递可采用顺序多步求解法,即每步求解一种载荷的响应,依次完成各静载分析和隐式瞬态冲击分析。这种方法静态部分可信度较高,但无论静态和瞬态分析,都存在对大型模型和非线性问题收敛困难、求解时间长的缺陷。也可对静载荷采用静态分析,冲击载荷采用显式动力学分析,将静态计算结果以预应力场的形式定义为显式动力学分析的初始条件。这种方法对静态和动态分析的针对性更好,但同样存在大型复杂结构静态分析的收敛性问题,且由于不同算法的接触设置和单元适用性不同,在转换过程中结果的精度和预受状态的持续性均存在问题。

本文选用显式准静态方法模拟静态载荷,同一分析步中依次施加准静态载荷,最后加载冲击输入。所有载荷可在同一显式分析步中完成计算,克服上述常见方法的弊端,以获得精度和效率均良好的效果。

1 舰船设备典型预受载荷及其模拟方案

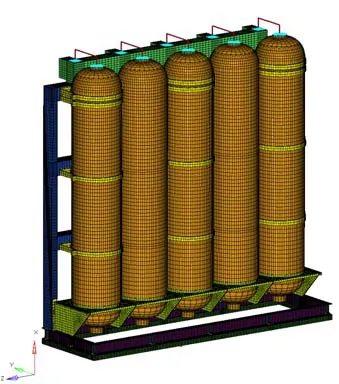

本文以舰船压力容器设备为研究对象,研究总结了运用有限元方法模拟设备在螺栓预紧力和内部工作压力等预受载荷下承受基础冲击输入的过程。设备有限元模型见图1。压力容器总成是将一组五支气瓶组件安装于气瓶支架的底座上,通过抱箍束紧,支架顶端有阀块组件与气瓶通过管路相连。气瓶支架、气瓶、阀组、抱箍、螺栓等均采用结构化3D实体单元建模,管路采用1D梁单元建模,管路两端与气瓶和阀块的连接关系采用1D刚性耦合单元模拟。

图1 压力容器总成有限元模型

抱箍组件和气瓶组件的约束关系模拟方法如图2(a)所示,简化处理抱箍螺钉,抱箍内圈与气瓶外壁定义为接触关系。气瓶内部有限元模型见图2(b),采用六面体过渡网格处理瓶颈的急剧变化段,瓶壁厚度上定义了三层网格模拟气瓶受压的情况,并在底座连接处进行了细化。气瓶的阀组管路模型见图2(c)。阀组为简化的实心实体模型,管路采用相应口径截面的梁单元模拟。支架底部地脚螺栓部位的有限元模型见图2(d),将槽钢的圆角简化为直边相交,为准确模拟接触面的受力状态,配置相应规格的方斜垫片,螺栓简化为按等效应力截面积建模的光柱,螺栓孔和垫片孔按相应间距调整。

图2 压力容器总成有限元模型细节

将螺栓表面和槽钢、垫片上的光孔,垫片与槽钢,槽钢与基础之间均定义为接触关系,将其他部位的紧配合与螺栓连接等定义为绑定约束。

2 设备预受载荷的数值模拟方法

2.1 典型螺栓预紧力降温法仿真分析

借典型螺栓连接结构研究螺栓预紧力的模拟方法,有限元模型如图3所示。M20×60的螺栓连接两件厚度均为30mm的质量块,螺纹旋合部分简化为光柱和光孔,施加绑定约束模拟螺纹连接

降温法是对螺栓颈部(非旋合部分)施加低温载荷(图4(a)),令其冷却收缩实现对旋合部分的拉紧作用,从而模拟螺栓和被紧固件的预紧应力分布。低温载荷与预紧应力有一定的线性关系,但对于不同的单元类型和算法有较大区别。一般不必拘泥于温度与应力的确切关系,而是通过试凑的方法得到与预紧轴向力等效的低温载荷。降温法可以适用于静态分析、显式动态分析和隐式瞬态分析等多种分析类型。

图3 螺栓连接局部简化模型

螺栓载荷法是在螺栓颈部(非旋合部分)的某处界面施加轴向力并保持预紧后长度以模拟预紧应力的方法(图4(b)),准确性好,但不能应用于显式动力学计算。本文采用螺栓载荷法作为降温法的对比验证。

图4 螺栓预紧力施加方法

假设螺栓预紧力为50kN,对其完成静态分析并考察应力结果。与螺栓载荷法应力等效的低温载荷经试凑定为-183℃,由于螺栓紧固的过程中杆内应力的变化主要来自轴向的拉力,径向的影响很小,因此用低温载荷模拟时需为螺栓赋予各向异性的线胀系数,即轴向线胀系数设为1.2×10-5/℃,径向设为0。温度载荷按平滑的S形曲线在5ms内加载完毕,续以稳定时间至30ms分析结束。

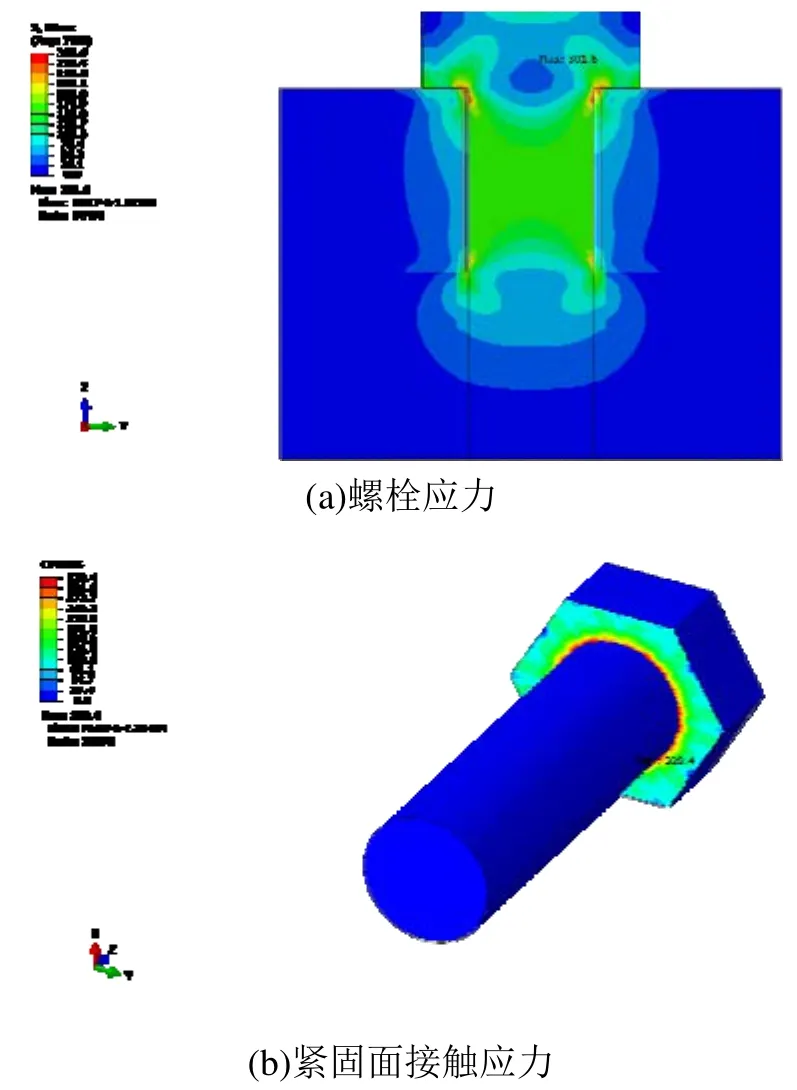

静态螺栓载荷分析的结果见图5,最大螺栓预紧应力为301.6MPa,紧固面最大接触应力为328.4Mpa。

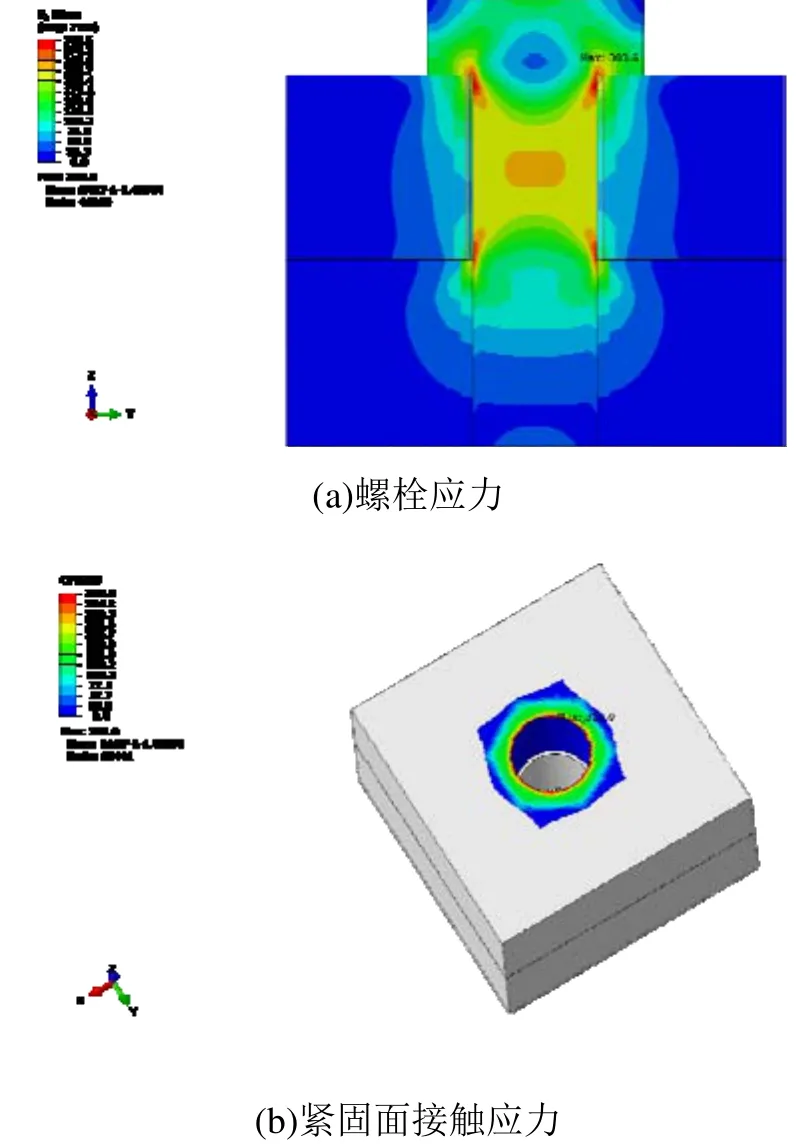

显式准静态降温分析的结果见图6,最大螺栓预紧应力为303.6MPa,紧固面最大接触应力为310.0Mpa。

图5 螺栓载荷法计算结果

图6 显式降温法计算结果

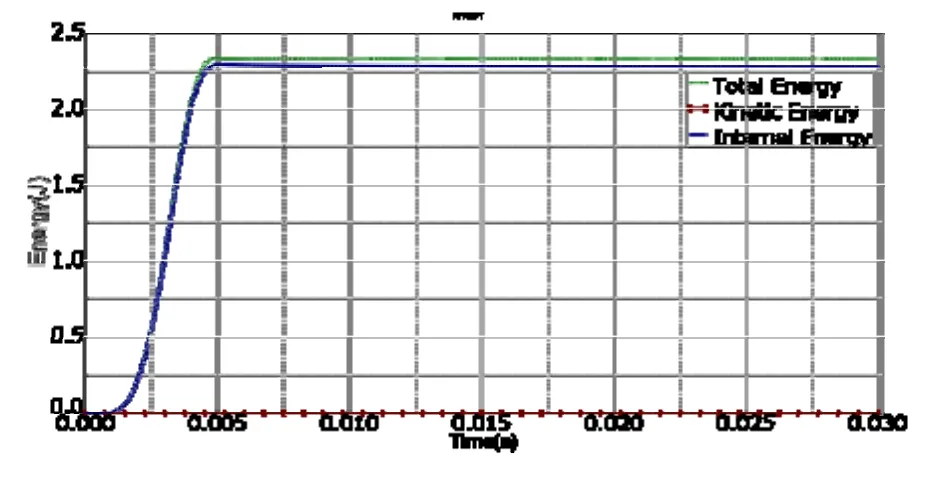

显式准静态降温分析的能量时间历程曲线如图7示。随着5ms时刻温度载荷施加完毕,内能、动能和总能量曲线均保持稳定平直,且内能远远大于动能,非常接近总能量水平,说明准静态分析的“虚”动能得到有效控制,外力做功大部分转化为内能,模拟过程可判为有效。

图7 静态降温法分析过程的能量时间历程

两种分析方法得到的螺栓最大预紧应力和接触面最大接触应力均非常接近,最大应力的部位均位于螺柱根部,符合实际。螺栓中剖截面上,显式分析结果的各区域应力水平普遍稍高于静态分析,但应力分布情况相似。显式分析的能量变化历程体现了良好的稳定性,内能“纯度”较高,佐证了结果的可靠性。本节的对比仿真说明降温法模拟螺栓预紧效果具有比较理想的精度,同时计算速度也可以满足要求,且产生的预紧效果可以稳定持续,不会衰灭。

2.2 显式准静态法模拟工作压力

图1所示的压力容器总成工作时气瓶内壁承受较大的工作压力。采用准静态方法模拟内压,并与静态分析结果对比。工作压力的加载与上节的温度载荷类似,以平滑S曲线方式在20ms内加载至额定值,总分析时长为100ms。

图8对比了静态和准静态压力分析的最大应力值,静态分析的最大压力为71.8MPa,准静态分析的最大应力为67.9MPa,二者非常接近。

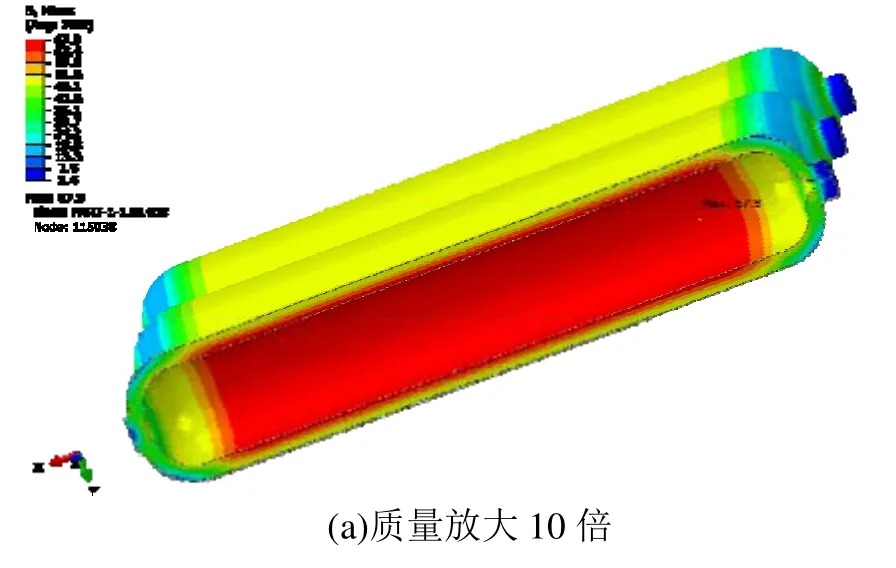

准静态分析中载荷的加载时间对响应的平稳性有很大影响,加载时间越短,动能积累速度越快,响应波动越剧烈。根据应力波理论和显式分析原理,缩短加载时间历程和增大材料密度(质量放大)对单元稳定时间的影响存在平方等效关系,单独研究其中一种手段的效果,即可同时得知另一手段的效果。本文从质量放大倍数入手研究准静态分析的响应,增加单元稳定时间并缩短了总的分析时长,既可揭示载荷加载速度对响应平稳性的影响,又可作为提高计算速度的参考手段。

图8 静态和准静态内压分析对比

本文分析的模型原始的单元稳定时间量级约为10-7s,选取三种质量放大倍数,使单元稳定时间分别倍增至约10-4、10-5和10-6秒的量级,气瓶内壁最大应力结果如图9所示。与图8所示静态和未经质量放大的准静态计算结果对比可知应力值的误差随质量放大倍数提高而增大,应力分布则基本接近。

图9 质量放大对最大应力的影响

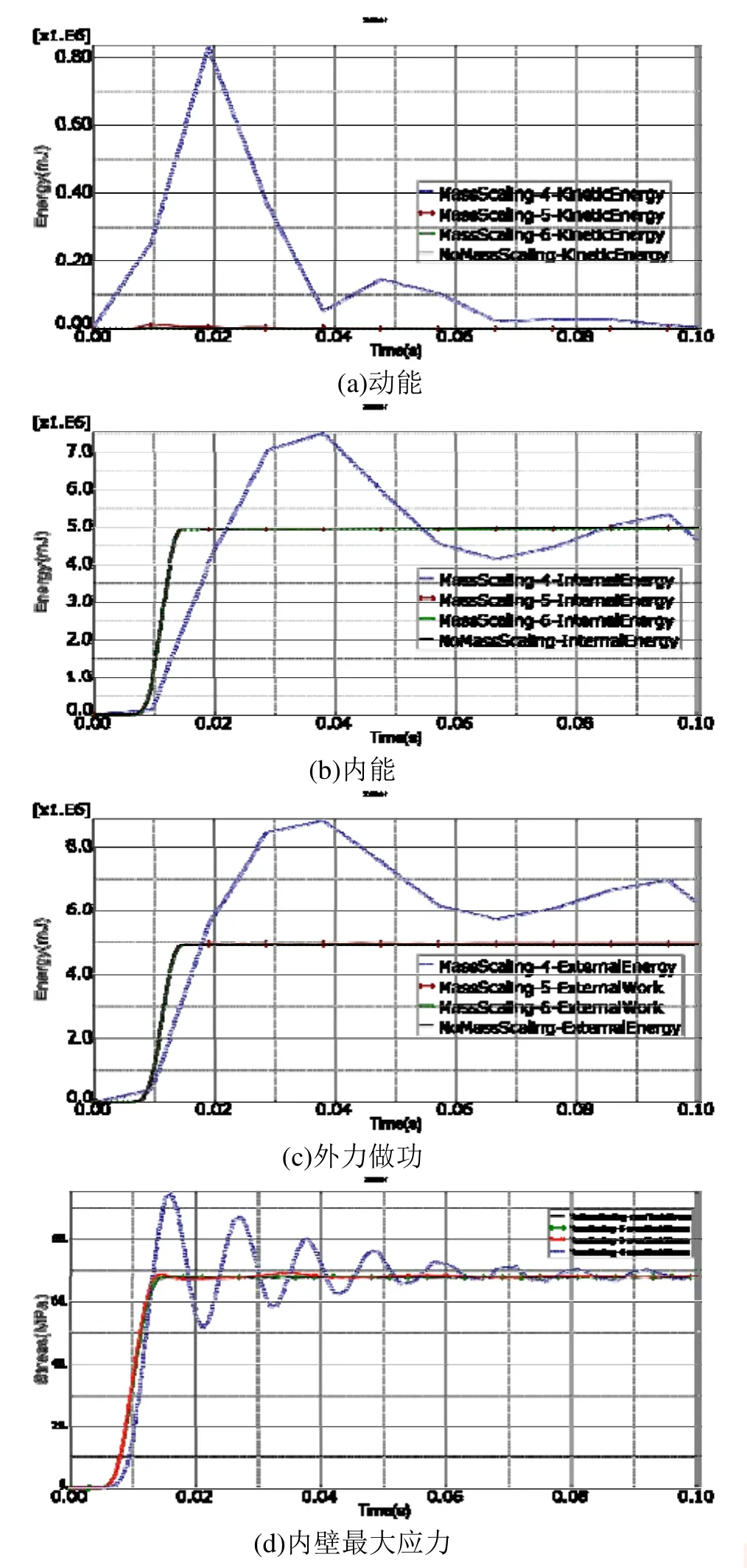

图10是运用能量和应力的时间历程曲线对准静态分析进行的评估,各图例中“MassScaling-4”、“MassScaling-5”和“MassScaling-6”等前缀表示经质量放大后达到的单元稳定时间的量级,分别对应于10-4、10-5和10-6s的单元稳定时间,“NoMassScaling”表示未经质量放大的准静态分析结果。不难发现单元稳定时间在10-5和10-6s时,准静态分析的稳定性均良好,响应曲线平滑,动能干扰较低。当质量放大至稳定时间为10-4s时,时域计算点数大大减少,波动捕捉能力变差,能量响应严重不稳定,发生突变和剧烈波动的情形,个别部位的应力响应曲线也出现明显的大幅波动,但对比(a)和(b),动能和内能仍然相差一个数量级左右,所以(d)的应力响应最终仍稳定于其他各次分析的量值,但此种情况是CAE分析人员应该避免的,即避免施加过大的质量放大倍数或过度缩短加载时间历程。

图10 不同的质量放大系数对能量和应力时间历程的影响

3 冲击分析

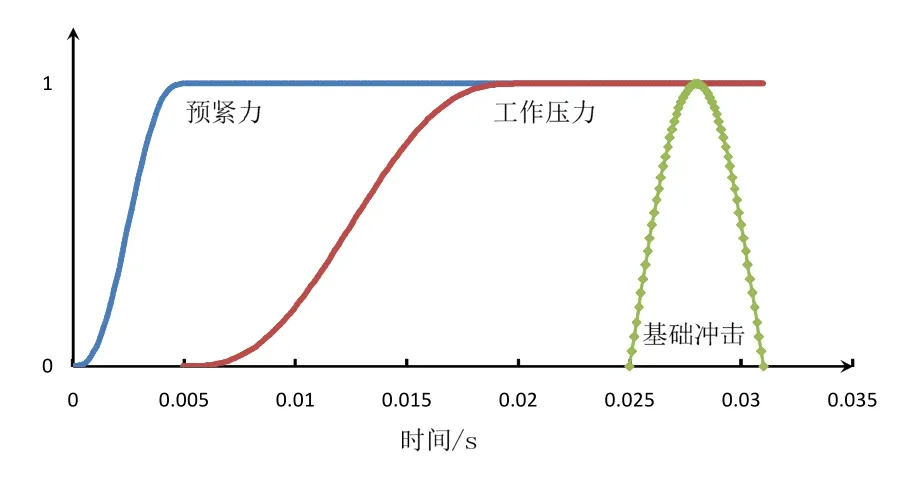

本部分中将第3部分总结的各类静态载荷的准静态分析合并到显式冲击动力学过程中,按螺栓载荷、工作压力、冲击脉冲的次序依次加载,最终得到所有载荷综合作用的计算结果。加载顺序见图11。压力容器总成的冲击载荷以半正弦加速度脉冲边界条件的形式施加到槽钢框架安装底板底面上。

图11 载荷施加顺序

为说明螺栓预紧产生的摩擦力效果,采用水平方向的冲击作为输入条件。冲击仿真已将相关材料的屈服特性和应变率相关特性计入本构模型。

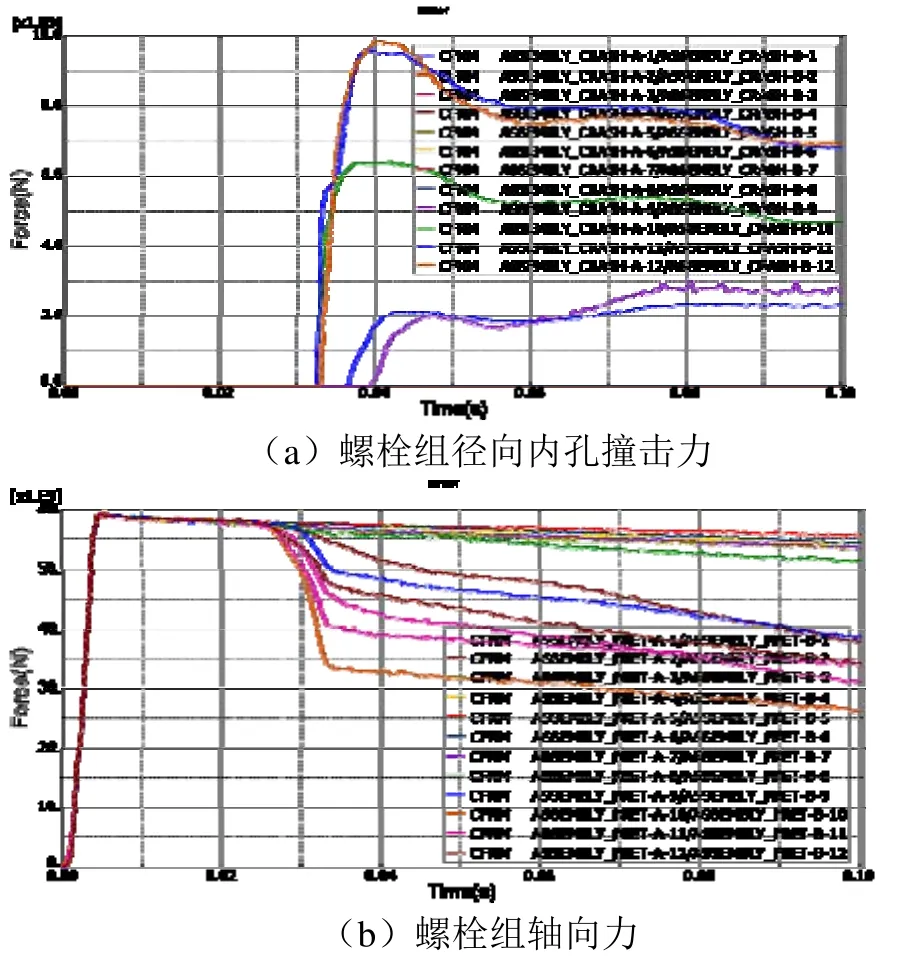

图12 螺栓受力响应历程

图13 螺栓组最大应力

图12为螺栓在冲击过程中的两个主要状态的监测:轴向力和内孔撞击力。图12(a)中 32ms左右,大部分螺栓的内孔和颈部之间的接触正压力急剧上升,说明这些螺栓的预紧力产生的摩擦阻力无法抵抗基础冲击引起的惯性反力,最终使紧固失效,接触面发生滑移,螺栓与孔碰撞。图12(b)指示有部分螺栓组轴向力在(a)所示碰撞发生的同时产生大幅跌落,应与重心平面和基础水平冲击平面的高度落差造成的倾覆力矩有关。

图13为冲击响应最大的螺栓部位及响应曲线,从图13(a)中可见螺栓应力最大部位出现在螺柱根部。从图13(b)中可见螺栓预紧后应力持续平稳了一段时间,直至撞击发生后,应力急剧上升,此后随着整机设备的响应稳定而有所回落。

图14 设备结构最大冲击应力

图14示出了气瓶支架型钢交接部位在冲击作用下的最大应力,这一模拟结果中已包含了所有预受载荷的作用,更加贴近实际情况。

4 结论

本文对舰船设备的螺栓预紧载荷、工作压力载荷分别进行了准静态仿真方法的研究,通过与静态计算的对比验证了其准确性,并将上述载荷的准静态模拟方法与冲击脉冲载荷进行合并分析,实践总结了通过降温法模拟螺栓等紧固装配载荷和通过准静态法模拟设备工作压力的方法,使设备冲击仿真的合理性和完整性得到有效提高。

[1]王鹏,孙钢.核压力容器法兰螺栓结构的有限元分析[J].原子能科学技术,2008.

[2]陈成军,等.基于有限元的螺栓组连接弹性相互作用研究[J].武汉理工大学学报,2011.

[3]夏卫明,等.基于ANSYS的盲孔螺栓连接的有限元仿真[J].机械设计与制造,2009.

[4]汪玉,华宏星.舰船现代冲击理论与应用[M].北京:科学出版社,2005.

Shock Resisting Performance Analysis of Preloaded Naval Equipments

ZHANG Bo,ZHOU Xiang-rong,HE Hua,LI Jia

(No.704 Research Institute,CSIC,ShangHai 200031,China)

A quasi-static method to take effect of bolt’s pretension load and pressure vessel’s operating pressure into consideration during shock response calculation of naval pressure vessel is summarized.The bolt pretension effect is simulated by cooling the bolt’s FEM which would make it shrink and produce bolt load equivalently.The accuracy and efficiency of this method are demonstrated compared with common way of bolt load calculation.Also the bolt load,operating pressure and shock stimulation are combined in sequence in the same explicit analysis step to validate the performance of quasi-static method’s application in naval equipment’s shock response analysis.

shock; Quasi-Static; preload; FEM

U66

A

10.16443/j.cnki.31-1420.2015.04.013

张博(1986-),男,工程师,研究方向:振动冲击控制。