25Cr35NiNb合金表面Al-Si-Cr涂层抑制结焦性能

2015-10-15屈笑雨刘京雷徐宏陆阳刘建书

屈笑雨,刘京雷,徐宏,陆阳,刘建书,2

25Cr35NiNb合金表面Al-Si-Cr涂层抑制结焦性能

屈笑雨1,刘京雷1,徐宏1,陆阳1,刘建书1,2

(1华东理工大学机械与动力工程学院,上海 200237;2无锡化工装备有限公司,江苏无锡 214131)

采用固体粉末包埋渗方法在25Cr35NiNb合金表面制备Al-Si-Cr涂层,通过乙烯裂解模拟装置中的结焦实验,对涂层抑制结焦性能进行分析评价。运用金相显微镜、扫描电子显微镜(SEM)和能谱仪(EDS)等方法分析了涂层显微组织及结焦层形貌特征。结果表明,采用粉末包埋共渗可以得到厚度在130mm左右的Al-Si-Cr涂层,涂层具有多层结构且组织致密,外层为富铝硅层,内层为富铬硅层;Al-Si-Cr涂层具有良好的抗结焦性能,可有效抑制催化结焦,抑制结焦率达72.5%。

乙烯裂解;焦化;抑制结焦;涂层;包埋渗

引 言

25Cr35NiNb等高Cr、Ni含量的合金材料具有良好的抗高温氧化、渗碳及蠕变性能,工作温度可达1050℃,使用寿命达到105h以上[1-3],被广泛用作石化装置乙烯裂解炉炉管材料。但是在乙烯工业生产过程中,这类炉管内壁存在明显的结焦现象。裂解炉管的结焦会导致炉管传热效率降低,能耗增加,炉管内径减小,流体压降增加,造成乙烯产量下降[4]。周期性的清焦则引起炉管内表面产生热疲劳,加速渗碳,使炉管材质性能恶化,影响长周期生产,降低工厂经济效益[5]。研究表明,催化结焦是乙烯裂解结焦的主要方式之一。炉管中大量的Fe、Ni元素是引起催化结焦的关键因素[6-7]。结焦始于Fe、Ni等元素引起的催化结焦,随着催化焦丝的生长,提供给自由基的表面积增加,轻烃分子与自由基反应生成新焦并产生新的自由基。丝状焦炭表面粗糙度大,更易于吸附大量烯烃反应及芳烃缩合形成的焦油滴,产生缩合结焦,导致丝状焦炭的直径不断增大,由此可见,催化结焦同时加速了自由基结焦和缩合结焦[8]。为了解决结焦问题,国内外进行了大量研究工作,目前工业上所采用的抑制结焦的方法主要包括:① 改变裂解反应条件,优化裂解装置控制系统[9],减少停留时间,降低烃分压[10];② 裂解原料预处理,降低芳烃含量、提高氢含量[11];③ 添加结焦抑制剂[12-14],如硫化物、碱金属或碱土金属化合物、硫磷化合物等;④ 炉管表面涂层处理,涂敷或生成一层对结焦催化效应小的材质[15]等。

炉管表面进行处理获得抑制结焦涂层是一种比较有效的方法。本实验采用固体粉末包埋渗法在25Cr35NiNb合金表面制备Al-Si-Cr复合涂层,对涂层组织结构进行了分析,并在乙烯裂解模拟装置中考察了涂层的抑制结焦性能。

1 实验部分

实验所用试样取自离心铸造25Cr35NiNb炉管,其成分见表1。采用电火花线切割的方法切割成10 mm×10 mm×3 mm的小试片。采用180#~1000#水砂纸打磨试样各面,然后于丙酮中进行超声清洗,吹干后待用。

表1 25Cr35NiNb合金化学成分Table 1 Chemical compositions of sample/%(mass)

按照配方将Cr、Al、Si粉末及活化剂、惰性剂称量好,充分混合均匀。将试样埋入装有渗剂的渗箱中压实并用高温黏结剂密封,在干燥箱内经120℃烘干2 h,然后整个渗箱置于马弗炉中加热到850~1150℃保温6~10 h。保温结束后试样随炉冷却至室温。清理试样表面的粉料并清洗干净,即可得到具有Al-Si-Cr涂层的试样。

结焦实验在乙烯裂解模拟装置中进行,结焦实验系统流程如图1所示。

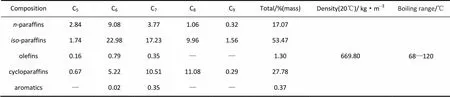

实验选用轻石脑油作为裂解原料,其主要成分如表2所示。主要以环烷烃、正烷烃和异构烷烃为主,含有少量烯烃和芳烃。

表2 轻石脑油主要成分及物理性质Table 2 Composition of light naphtha

为了减小实验误差,将有涂层试样和作为对照的无涂层试样悬挂在裂解炉管中同一高度同一位置,采用精度为0.1 mg的微量天平对试样进行称重。去离子水由微量泵输入炉温达300℃的气化炉2,气化后进入裂解炉。轻石脑油由另一台微量泵输入气化炉1气化后与水蒸气充分混合,进入放置有试样挂片的裂解炉进行裂解反应,裂解炉温度保持在850℃。裂解产物离开裂解炉管后经二级水冷装置冷却进入贮液罐,剩余尾气点燃处理。

实验中气化炉和裂解炉加热装置功率分别为2 kW,均采用热电偶测温并通过自动控制装置使各炉炉膛温度误差在±1℃范围内。为了加快结焦速度,适当增加了轻石脑油和去离子水比例,流量比为8:1。实验完毕后,停止加热和进料,通入氮气缓慢冷却至室温,然后取出试样称重并记录。

采用扫描电子显微镜(SEM)、能量色散谱仪(EDS)和X射线衍射仪(XRD)等表征Al-Si-Cr涂层组织形貌及物相成分、焦层的微观形貌等。

2 结果与讨论

2.1 Al-Si-Cr涂层的组织形貌和元素分布

图2为Al-Si-Cr涂层表面SEM形貌图和横截面金相图。从图2(a)中可以看出,涂层表面平整致密,无孔洞等缺陷。图2(b)为光学显微镜下涂层试样截面图,可见涂层为明显的多层结构,涂层均匀致密,内部无孔隙、裂纹,涂层厚度为130mm左右。在制备涂层的高温热处理过程中,渗剂中的元素在活化剂的作用下先后进行扩散,使得涂层形成外层、内层及其与基体间的过渡层,图3为各层主要元素沿垂直表面方向的EDS元素扫描分布。由图3可知,涂层外层为富铝硅层,厚度为30mm左右,Al含量最高超过80%,Ni、Fe含量极低;涂层内层为富铬硅层,厚度约60mm,并且Al含量迅速下降,Si含量有所升高,Cr的含量约为50%;随着距离表面深度的增加,在100mm左右处,Ni、Fe含量开始升高,Cr的含量出现波动,然后迅速下降直至趋于平稳,该部分作为涂层与基体间的过渡层。可以预见,涂层的外层能形成氧化铝为主的保护层,内层的富铬硅层可为外层氧化铬等的形成提供合金元素,并且该层Fe、Ni含量低,有利于避免Fe、Ni元素扩散到表面引起催化结焦,有效延长涂层服役时间。

2.2 Al-Si-Cr涂层的抑制结焦性能

在乙烯裂解模拟装置中进行乙烯裂解结焦实验,通过称重法测得有涂层与无涂层的试样经不同时间结焦前后的增重,进而计算出结焦抑制率。结焦抑制率()用式(1)计算

式中,为无涂层试样结焦质量,mg;为Al-Si-Cr涂层试样结焦质量,mg。

图4为试样表面结焦量和结焦抑制率随结焦时间变化的规律。由图可见,无涂层试样在结焦3 h的初始阶段,表面结焦量增加较快。随着结焦时间的延长,结焦量继续增加,当结焦时间达到12 h后,结焦速率逐渐放缓,结焦量趋向缓慢增加;而Al-Si-Cr涂层试样在结焦过程中一直保持着较低的结焦量及稳定的结焦速率。根据图4结焦量曲线可以看出,随着结焦时间的延长,无涂层试样与有涂层试样的结焦量差距越来越大。由抑制结焦率曲线可见,涂层具备良好抑制结焦性能,结焦抑制率达到72.5%。

为了进一步分析Al-Si-Cr涂层试样的抑制结焦机理,借助SEM对无涂层试样和Al-Si-Cr涂层试样进行表征。图5、图6分别为无涂层试样和有涂层试样结焦3 h后的焦层SEM形貌图。由图5(a)可见,无涂层的试样表面有大片面积不均匀的积炭和丝状焦炭产生,且丝状焦炭的直径为0.6~0.8mm,该丝状焦为催化焦。这是由于当一些结焦母体吸附在金属表面时,形成d—p键合,削弱了乙烯分子的C—C键,使其活化脱氢缩合成焦。丝状焦炭的顶端为具有催化作用的金属原子,含量为1%~2%[16]。催化金属粒子不对称或碳原子的扩散流处于相互不平行的平面内,则会造成金属粒子内部碳扩散路径的长度不一致,或者碳扩散路径相对于金属粒子的对称轴不对称,结果导致后期丝状焦炭呈螺旋状生长[17],形成如图5(b)所示卷曲交错的纤维形貌。催化结焦中焦炭的生长方式还与碳氢化合物中间体的结构、催化粒子的形状、大小及表面分布密度等因素有关。

由图6可见,Al-Si-Cr涂层试样表面仅发现颗粒状形貌的焦,焦炭层比较均匀平整,颗粒直径为4~6mm。在裂解过程中,石脑油裂解原料中以烯烃聚合、环化而生成的芳烃作为中间产物,在气相中进一步缩合、脱氢生成环稠芳烃的缩聚物焦油滴和炭黑颗粒,吸附在材料表面,然后继续碳化、结焦;另外,裂解温度过高或者裂解原料气在裂解装置中裂解时间过长,将导致碳氢化合物发生深度脱氢反应、碳化,也会造成碳颗粒沉积在金属材料表面结焦[18]。显然,涂层试样表面并未出现如无涂层试样表面的丝状催化结焦形貌,说明Al-Si-Cr涂层能够隔离碳氢化合物中的结焦先驱体和基体材料中催化元素相互作用,而致密均匀无缺陷的涂层组织也能够有效阻止基体催化元素因扩散而与裂解气体的间接接触,抑制催化结焦,从而不会形成大面积不均匀的焦炭积瘤。

为研究催化结焦和非催化结焦机理形成的焦层对后续结焦的影响,取结焦12 h后的结焦形貌进行分析。图7为两组试样在结焦实验12 h后的表面焦层形貌图。由图7(a)可见,无涂层试样焦层由颗粒状焦和丝状焦组成。底部被颗粒状焦覆盖,有些区域形成了比结焦初始阶段更为严重的焦炭积瘤,焦层表面则分布夹杂着丝状焦;由图7(b)可见,Al-Si-Cr涂层的试样表面颗粒状焦形貌与结焦3 h所示的图6(a)并没有多大变化,只是颗粒密度有所增加,并未有丝状焦。由此可见,结焦12 h后,两个试样表面都覆盖了颗粒状焦,但无涂层试样表面仍分布丝状焦,说明最初由金属表面催化形成的丝状焦不断生长,而后续形成的颗粒状焦还未能严密覆盖,处于丝状焦顶端的金属粒子继续发挥催化作用[19]。值得注意的是,试样表面性质如粗糙度、润湿性等会影响颗粒状焦炭的沉积,表面粗糙度越大,与焦油液滴润湿性越好,越有利于焦油滴在表面沉积、吸附和汇聚,从而促进颗粒状焦炭的沉积。可以推断,无涂层试样表面由于催化结焦形成的纤维状丝状焦,其形貌往往交织成网状,能有效地将气相中形成的焦油滴捕捉下来,而且两者由碳组成的本质相近,相互有良好的润湿性,有利于颗粒状焦炭的沉积。被纤维状丝状焦覆盖的表面是颗粒状焦炭沉积的理想场所[20]。因此,无涂层试样不管在结焦初始阶段和后续阶段都受到纤维状丝状焦的影响,大大增加结焦量。而Al-Si-Cr涂层由于有惰性涂层的阻碍作用,使得碳氢化合物中间体相无法接触到Fe和Ni粒子,从一开始就有效抑制了丝状焦的形成,有益于减轻随后颗粒状焦炭的沉积,使得总体结焦量得到有效控制。从图4的结焦量曲线图看,无涂层试样结焦量一直增长,而Al-Si-Cr涂层试样结焦量保持较低水平。

结焦实验还发现,在长时间结焦后,Al-Si-Cr涂层试样焦层表面出现裂纹和剥落,结果如图8所示,而图9是清除涂层表面结焦层后的SEM图片,发现涂层表面在清焦后仍然保持平整且无裂纹等缺陷,涂层稳定。由于非催化结焦是碳氢化合物的气相碳化沉积或者焦油滴形成的碳在涂层表面仅发生物理吸附,粒状焦对涂层表面黏附力较小。当焦层密度增加形成较致密的焦层时,在热震等因素的作用下,因内应力而导致局部出现裂纹,焦层剥落。焦层与涂层表面间结合力较小有利于焦粒的脱离,并且有利于清焦过程焦层的剥离,提高清焦作业效率。

3 结 论

采用粉末包埋共渗法成功制备Al-Si-Cr涂层,涂层表面平整、均匀致密无孔洞。涂层为外层、内层和过渡层多层结构,Cr、Al、Si等元素沿涂层深度呈梯度分布,外层富铝硅元素,内层富铬硅元素。Al-Si-Cr涂层可以隔绝Fe、Ni等粒子与裂解气相接触,抑制表面催化结焦,从而使得后续总结焦量得到有效控制,相对于无涂层的25Cr35NiNb基体材料结焦抑制率达72.5%。同时焦层与涂层表面的结合力弱,焦层易剥离,有利于实际生产清焦作业。

References

[1] Luiz H D A,Andre F R,Lain L M. Microstructural characterization of modified 25Cr-35Ni centrifugally cast steel furnace tubes [J]., 2002, 49(3): 219-229

[2] Ma Lifeng, Gao Yimin, Yan Jingbo, Wang Xinxin, Sun Liang, Li Xiuqing. Effect of pre-oxidization on the cyclic coking and carburizing resistance of HP40 alloy: with and without yttrium modification [J]., 2013, 75: 193-200

[3] Seyed M J, Ramin K. Experimental investigation of initial coke formation over stainless steel, chromium, and iron in thermal cracking of ethane with hydrogen sulfide as an additive [J]., 2011, 25(10): 4235-4274

[4] Sadegh B, Saeed R A, Hamed K. Effects of working temperature and carbon diffusion on the microstructure of high pressure heat-resistant stainless steel tubes used in pyrolysis furnaces during service condition [J]., 2012(34): 65-73

[5] Wang Z Y, Xu H, Luan X J, Hou F, Zhou J X. Effect of potassium acetate on coke growth during light naphtha thermal cracking [J]., 2011, 50(17): 10292-10297

[6] Wang S X, Cui L S, Wang G Q, Zheng Y J, Wang H X, Jia J S. Properties of oxide films grown on 25Cr20Ni alloy in air-H2O and H2-H2O atmospheres [J].2014, 11(1): 147-154

[7] Liu Haifeng, Chen Weixing. Coke formation and metal dusting of electroplated Ni3Al-CeO2-based coating in CO-H2-H2O [J]., 2007, 49: 4134-4153

[8] Wang Shenxiang(王申祥), Wang Guoqing(王国清), Wang Hongxia(王红霞), Jia Jingsheng(郏景省), Cui Lishan(崔立山). Effects of surface roughness on peroxidation of 25Cr20Ni alloy radiant coils in pyrolyzer under low oxygen partial pressure [J].(石油化工), 2013, 42(12): 1312- 1318

[9] Li Ping(李平), Li Qi’an(李奇安), Lei Rongxiao(雷荣孝), Chen Aijun(陈爱军), Ren Lili(任丽丽), Cao Wei(曹巍). Development and application of advanced process control system for ethylene cracking heaters [J].(化工学报), 2011, 62(8): 2216-2220

[10] Wang Hongxia(王红霞). Progress in inhibiting coking in ethylene cracking furnace and transfer line exchanger [J].(石油化工), 2012, 41(7): 844-852

[11] Nazi R, Ramin K, Seyed M J, Kamran D N. An empirical investigation of the influence of sulfur additives on the catalytic rate of coke deposition and CO formation in the steam cracking of LPG over incoloy 600 and stainless steel [J]., 2014, 238: 210-218

[12] Wang Zhiyuan(王志远), Xu Hong(徐宏), Luan Xiaojian(栾小建), Zhou Jianxin(周建新), Yan Lei(颜磊). Comparison between the anti-coking properties of SiO2/S coating and potassium acetate [J].:(石油学报:石油加工), 2012, 28(1): 149-154

[13] Luan Xiaojian(栾小建), Xu Hong(徐宏), Wang Zhiyuan(王志远), Zhou Jianxin(周建新), Qu Ruibo(曲瑞波). Influence of potassium acetate on coke formation during cracking of light naphtha [J].(化工学报), 2011, 62(12): 3405-3410

[14] Wang Zhiyuan(王志远), Xu Hong(徐宏), Luan Xiaojian(栾小建), Zhou Jianxin(周建新), Yan Lei(颜磊). Effects of SiO2/S coating and sulfur phosphorous inhibitor on coking in light naphtha cracking [J].(化工学报), 2012, 63(5): 1643-1649

[15] Yan Lei(颜磊), Liu Jinglei(刘京雷), Xu Hong(徐宏), Ren Yanlun(任衍伦).-preparation of compound oxidation scales on HP40 alloy [J].(中国有色金属学报), 2013, 23(1): 175-181

[16] Cai H, Andrzej K, Michael C O. Coke formation in steam in cracker for ethylene production [J]., 2002, 41(3): 199-214

[17] Muñoz Gandarillas A E, van Geem K M, Reyniers M F, Marin G B. Influence of the reactor material composition on coke formation during ethane steam cracking [J]., 2014, 53: 6358-6371

[18] Mahulkar A V, Heynderickx G J, Marin G B. Simulation of the coking phenomenon in the super-heater of a steam cracker [J]., 2014, 110: 31-43

[19] Guillaume F, Nicolas G, Johan S. Hydrocarbon pyrolysis with a methane focus: a review on the catalytic effect and the coke production [J]., 2014, 18: 1-11

[20] Xu X Q, Yang Y S, He Y W, Zhan Q, Hu Z Q. Morphologies of coke deposited on surfaces of pure Ni and Fe-Cr-Ni-Mn alloys during pyrolysis of propane [J]., 2000, 35: 855-862

Anti-coking characteristics of Al-Si-Cr coating on 25Cr35NiNb alloy

QU Xiaoyu1, LIU Jinglei1, XU Hong1, LU Yang1,LIU Jianshu1,2

(School of Mechanical and Power EngineeringEast China University of Science and TechnologyShanghaiChinaWuxi Chemical Equipment Co. Ltd.WuxiJiangsuChina

Al-Si-Cr coating was prepared on the surface of 25Cr35NiNb alloy by pack cementation, and its anti-coking properties were studied by coking experiment using ethylene cracking test apparatus. The microstructure of coating and the morphology of coke were investigated with metallurgic microscope, electronic scanning microscope (SEM) and energy dispersive X-ray spectrometer (EDS). Al-Si-Cr coating with thickness of about 130mm was obtained by pack cementation. The coating had multiple layers with dense structure, consisting of an outer layer composed of aluminum-silicon-rich compounds and an inner layer composed of chromium- silicon-rich compounds. The Al-Si-Cr coating had excellent coking inhibiting properties. It could inhibit catalytic coking effectively, and the rate of coke inhibition was up to 72.5%.

ethylene cracking; coking; coking inhibition; coating; pack cementation

2014-08-11.

Prof.LIU Jinglei, ljlei@ecust.edu.cn

10.11949/j.issn.0438-1157.20141215

TG 174.4

A

0438—1157(2015)03—1059—07

高等学校博士学科点专项科研基金项目(20110074110009)。

2014-08-11收到初稿,2014-12-13收到修改稿。

联系人:刘京雷。第一作者:屈笑雨(1990—),男,硕士研究生。

supported by the Specialized Research Fund for the Doctoral Program of Higher Education of China (20110074110009).