水冷壁气化炉内熔渣流动特性模型

2015-10-15毕大鹏赵勇管清亮玄伟伟张建胜

毕大鹏,赵勇,管清亮,玄伟伟,张建胜

水冷壁气化炉内熔渣流动特性模型

毕大鹏,赵勇,管清亮,玄伟伟,张建胜

(清华大学热能工程系,热科学与动力工程教育部重点实验室,北京 100084)

通过将3D气化炉模型、熔渣一维流动传热模型和颗粒壁面捕捉模型耦合,对工业水煤浆水冷壁气化炉内的熔渣流动特性进行模型研究。重点分析了颗粒壁面行为对气化炉结渣的影响以及氧煤比变化对于渣层厚度的影响,并简要分析了水冷壁气化炉和耐火砖气化炉的差异。研究结果表明:大粒径颗粒易于被壁面捕捉,利于穹顶和直筒段渣层的形成,但不利于碳转化率的提高;小粒径颗粒具有高碳转化率,是下游细灰的主要来源,容易加剧下游受热面和灰黑水系统的负担;水冷壁气化炉内形成的固态渣层是气化炉热阻的主要组成部分,能够起到“以渣抗渣”的作用。

熔渣;流动;气化;颗粒流;颗粒行为;热阻

引 言

气流床气化技术由于日处理煤量大、碳转化率高、产物无焦油、煤种适应性高等特点在化工生产及整体煤气化联合循环(IGCC)中得到广泛应用[1]。目前气流床气化炉按照炉体结构主要分为水冷壁气化炉和耐火砖气化炉,两者都是以液态方式排渣[2]。煤中的矿物组分在气化炉高温高压的条件下会形成煤灰,部分煤灰随着合成气进入合成气洗涤系统,剩余的煤灰会沉积在气化炉内壁面上形成熔渣,并由气化炉底部排出。当气化炉内结渣发生问题时,会影响气化炉的连续安全稳定运行,如水冷壁管被烧穿、耐火砖炉墙被腐蚀、排渣口堵塞等,因此对气化炉内熔渣特性的研究很有必要。鉴于目前直接观察熔渣流动的困难性,采用模型手段是研究工业装置中熔渣流动的有效途径。

对于气化炉熔渣特性的模型研究从本质上主要分为3个方面:气化炉内三维数值模拟、颗粒与壁面的碰撞行为和渣层的流动传热行为。对于气化炉的三维数值模拟,Wu等[3]、Chen等[4]、Kumar等[5-6]均做了大量工作并得到实验验证,相对较为成熟。对于颗粒与壁面的碰撞行为则有各种假说,如Ni等[7]将颗粒与壁面的碰撞简化为熔融液体与刚性壁面碰撞的问题,并根据碰撞前后的能量守恒建立最大反弹能判别标准;Tominaga等[8]以某一黏度为参考值,通过比较熔渣黏度和参考值的大小确定颗粒与壁面的行为准则;而Li等[9]采用沉降炉对煤焦颗粒壁面行为的实验研究发现存在临界碳转化率,当颗粒碳转化率高于该值时煤焦形成发达的孔隙结构,并在高温环境中形成黏性层,与壁面的黏附概率大大增加。对于渣层的流动模型,多数学者对气化炉内渣层流动的模拟都是建立在Seggiani[10]的微分模型基础上,基于动量守恒方程得到渣层速度分布,并通过建立渣层的质量和能量守恒方程最终得到渣层的温度、厚度等信息。

Bockelie等[11]曾对Texaco气化炉和日本两段炉建立了耦合CFD和熔渣流动的模型,但并未提及颗粒与壁面的相互作用。Yang等[12]采用降阶模型对分级供氧气化炉的结渣进行了动态模拟。本研究以Li等[9]的实验结果为依据建立耦合3D气化炉模型、颗粒壁面捕捉模型和熔渣一维流动传热模型的综合模型,对水冷壁气化炉内的熔渣流动特性进行研究,并分析颗粒的壁面行为以及渣层的动态响应,最 后简要分析水冷壁气化炉和耐火砖气化炉的主要差异。

1 模型描述

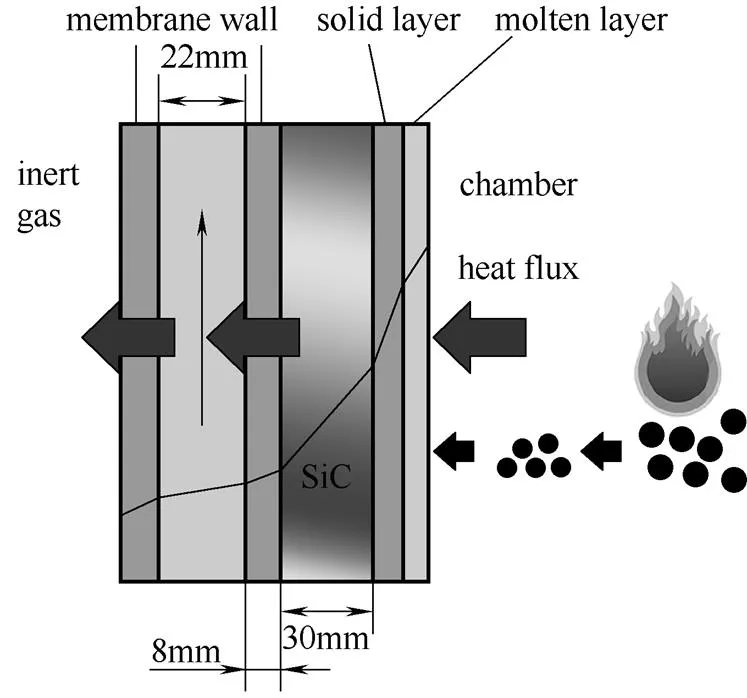

水冷壁气化炉的炉壁附近的质量和能量传递如图1所示。水冷壁管内侧设有SiC保温层,炉膛内燃烧后的煤颗粒在流场作用下部分到达SiC表面,由于表面温度低于煤灰的流动温度,形成固态渣层,而在固态渣层表面则是流动的液态渣层。

图1 水冷壁气化炉炉壁质量和能量传递

气化炉内熔渣流动模型的结构如图2所示。模型主要包含3部分:3D气化炉模型采用单组分简化的PDF模型,完成对炉内流场、温度场的计算;颗粒壁面捕捉模型判断颗粒撞击壁面后被反弹还是被捕捉,从而确定渣层模型的质量源项;熔渣流动传热模型计算渣层厚度、温度分布。3个模型之间的耦合过程为:3D气化炉模型得到气相速度、气相温度以及由辐射对流进入渣层的热流,作为渣层模型的输入参数;3D气化炉模型得到的颗粒碳转化率是颗粒壁面捕捉模型的输入参数,该子模型对撞击壁面的颗粒进行分流,被反弹颗粒返回气化炉继续参加反应,被捕捉的颗粒则进入渣层,作为熔渣流动模型的输入参数;由渣层流动模型得到的渣层表面温度作为3D气化炉计算的边界条件返回气化炉模型。

图2 熔渣流动模型结构

1.1 3D气化炉模型

对于3D气化炉模型,参考Wu等[3]对于Texaco气化炉的模拟方法,主要思想是采用欧拉-拉格朗日方法分别描述连续相和离散相,采用Realizable模型封闭雷诺应力。对于气相燃烧反应采用简化PDF模型进行描述,对于煤的脱挥发分采用单步反应进行描述,而颗粒异相反应则由扩散和动力学共同控制[13],辐射模型选择P1模型[14]。

1.2 熔渣流动传热模型

熔渣流动传热模型主要基于Seggiani[10]对Prenflo气化炉的熔渣模型,其主要思想是沿气化炉的轴向划分若干个小室,并假设熔渣为牛顿流体,建立熔渣的质量、能量守恒方程以及碳化硅和水冷壁的能量守恒方程[式(1)~式(4)],通过对渣层内速度的积分得到质量和能量传递项,联立守恒方程最终得到渣层信息。该方法广泛用于气化炉内渣层的流动和传热研究[15-16]。在本研究的计算中,沿气化炉轴向将炉体划分为42个小室单元。穹顶和收缩段气化炉直径变化较大,分别设有4个小室单元。中间直筒段直径变化不大,划分为34个小室单元。

式中,、m、r分别为渣层平均温度、水冷壁平均温度、碳化硅层温度,momoutin分别为冷却水、金属壁、碳化硅层、渣层之间的导热热流,exex为由液态渣层流动引起的不同小室之间的质量传递和热量传递,ing为被壁面捕获的颗粒质量流率和温度。

1.3 颗粒壁面捕捉模型

根据Li等[9]的实验结果,碳转化率是颗粒与壁面碰撞后是否被捕捉的决定性因素,当颗粒碳转化率达到88%时其被捕捉概率大大增加。本研究以Li等的实验结果进行拟合,建立捕捉概率和碳转化率的分段定量关系,如图3所示,其中为捕捉概率,为碳转化率,具体定量关系见式(5)

1.4 熔渣的物性参数

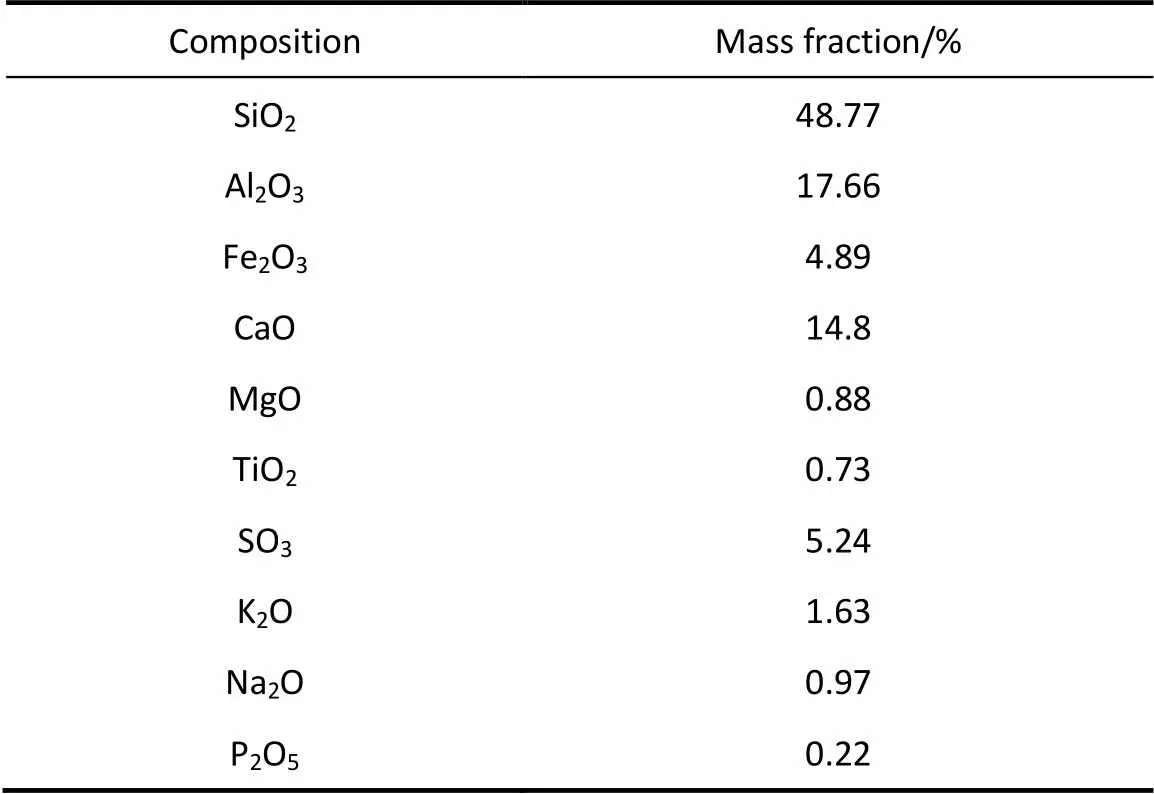

熔渣的物性与其煤灰的组分有密切的关系,通过XRF得到煤灰的组分,见表1。熔渣的密度根据Mills等[17]的表达式(6)得到,预测值的误差在5%以内,计算时按照Fe/Fe2+/Fe3+2/1/1。

表1 神木煤灰化学组成

式中,为质量分数,%。

熔渣的比热容是温度和组分的函数,根据Mills等[17]和Rezaei等[18]的实验结果,可以通过Kopp-Neumann公式关联熔渣和各氧化物组分的比热容,见式(7)

熔渣的热导率按照式(9)计算

式中,为导温系数,主要在(3×10-7)~(1×10-6) m2·s-1之间波动,而且与温度的关联性不大[17],本研究取6×10-7m2·s-1。

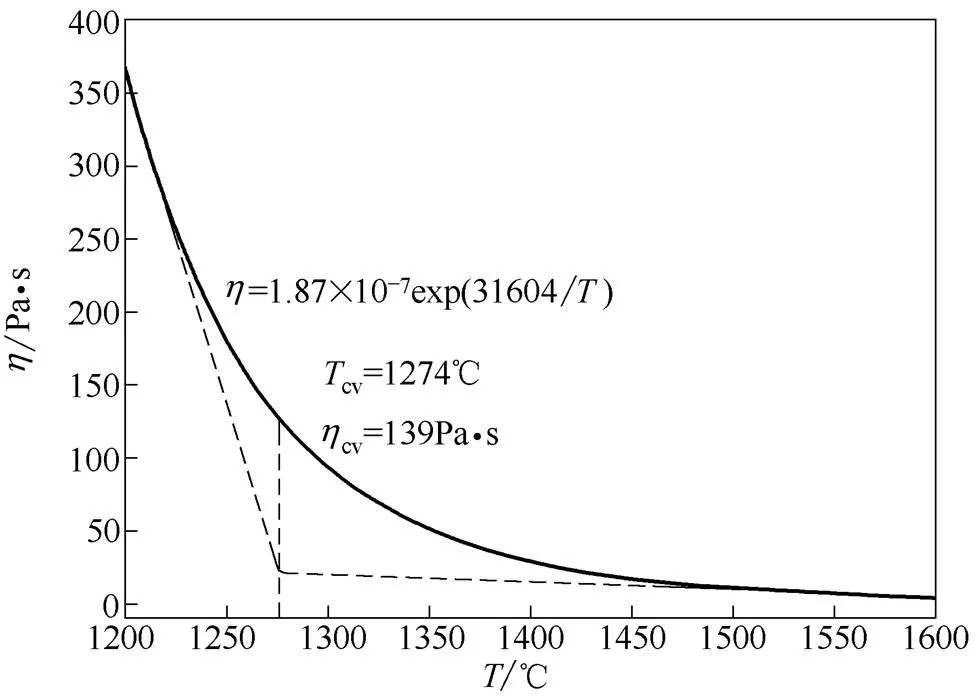

熔渣的黏温特性由实验得到,如图4所示。可以看出,该熔渣为典型的玻璃渣。

图4 熔渣的黏温特性

2 结果与分析

2.1 计算对象

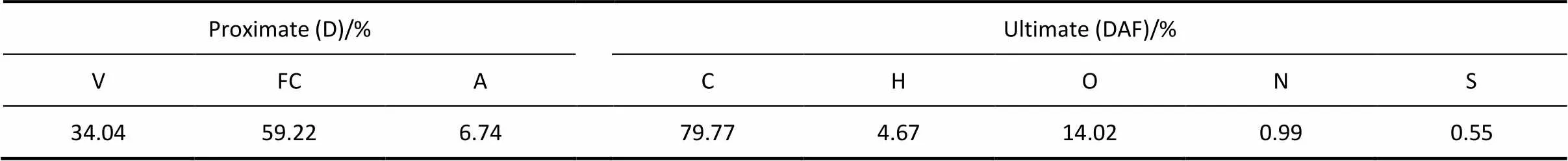

本研究以山西阳煤丰喜水煤浆水冷壁气化炉为研究对象,图5为气化炉结构尺寸及小室单元划分示意图。水冷壁管壁厚8 mm,管径为38 mm×8 mm,节距50.3 mm,共计125根管,表面覆盖30 mm的碳化硅涂层。气化炉水冷壁冷却水流量280 m3·h-1,水侧压力4.5 MPa。气化煤种为神木煤,水煤浆流量38976 kg·h-1,水煤浆含量61.7%,氧气流量16000 m3·h-1。煤种为神木煤,其工业分析和元素分析见表2。入炉煤假设由4种粒径组成,其质量分布见表3。

图5 气化炉结构尺寸及小室单元划分

表2 神木煤工业分析、元素分析

表3 估计煤颗粒粒度分布

2.2 计算验证

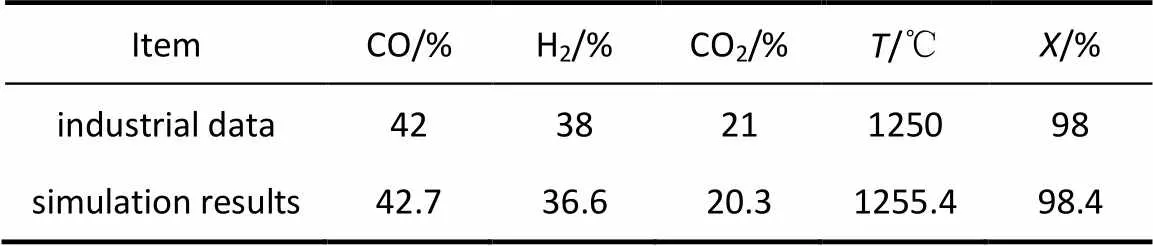

表4为计算得到的气化炉出口气体组分、温度和碳转化率与工业数据[20]的对比。可以看出工业数据与实验数据吻合良好,鉴于工业气化炉内高温高压环境,获得渣层厚度的工业数据比较困难,可以采用气化炉出口参数间接表明该方法的准确性。

表4 模拟值与工业数据对比

2.3 颗粒壁面行为

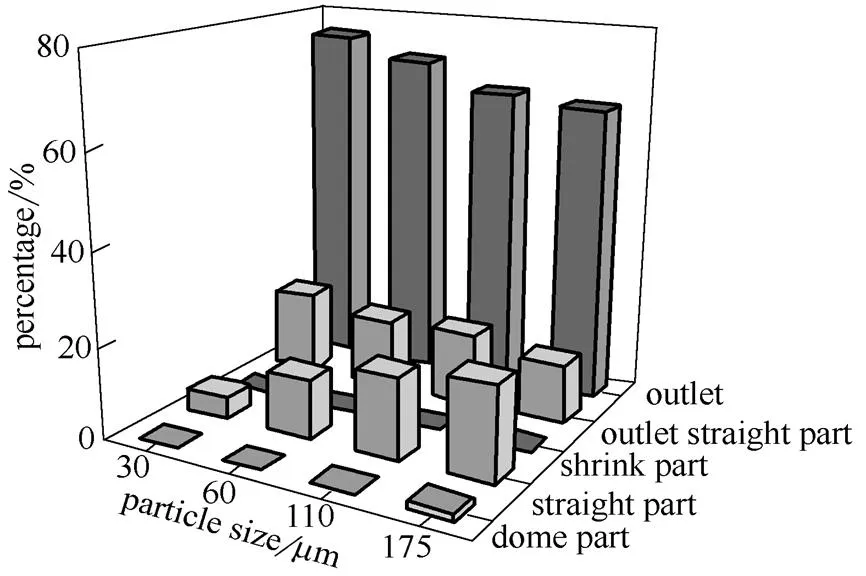

2.3.1 颗粒壁面捕捉比例分布 图6为各粒径段颗粒被壁面捕捉比例分布。约71.25%(颗粒数百分比)的颗粒被气流携带出气化炉,可以看出小颗粒流出气化炉的比例较高,这主要是因为颗粒越小其气流跟随性越好,越容易被气流携带出气化炉,而大颗粒惯性较强,不易被气流携带;剩余28.75%的颗粒多被直筒段壁面和出口直段捕捉,并且随颗粒粒径增大颗粒被炉体壁面捕捉的比例增大。

图6 颗粒壁面捕捉比例分布

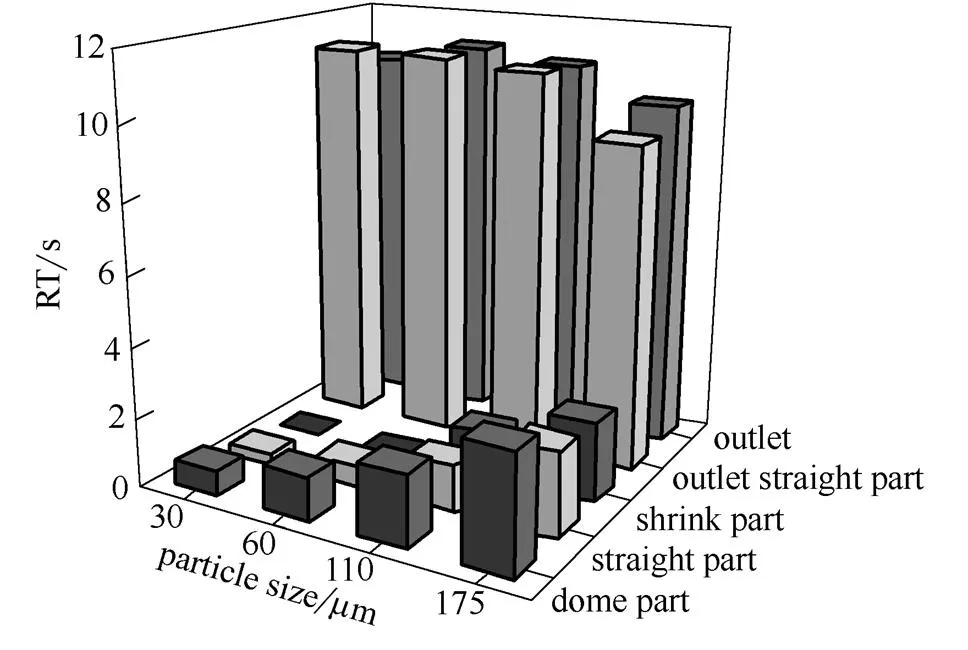

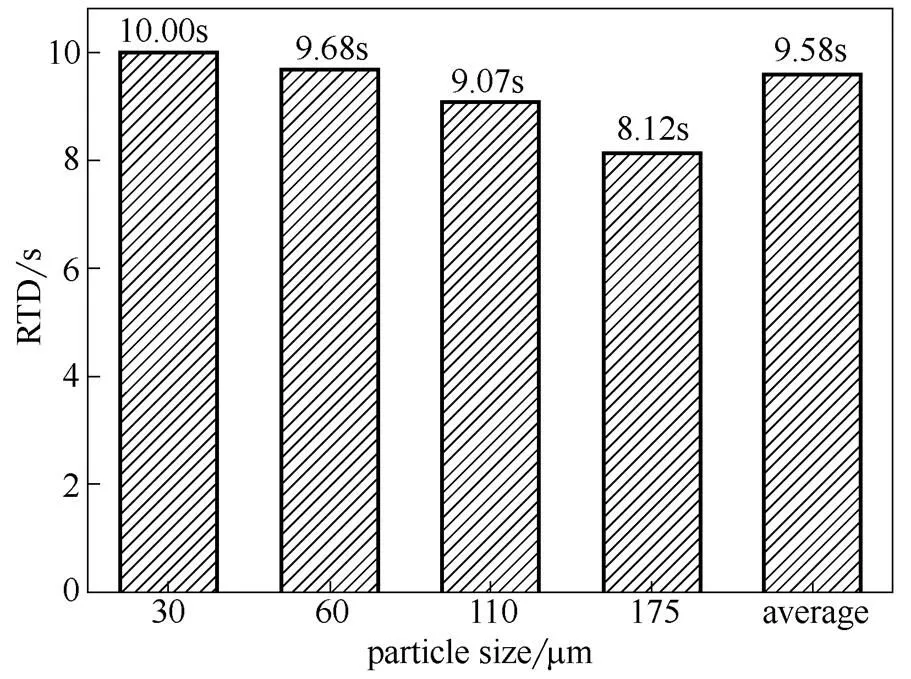

2.3.2 颗粒有效停留时间分布 图7为各粒径段颗粒在炉内有效停留时间分布。如图所示,被穹顶、直筒段以及底部缩口壁面捕捉的颗粒停留时间在0.3~3.4 s之间,而且颗粒越大停留时间越长,这是由于大粒径颗粒需要经历更长的反应时间才能达到临界碳转化率,从而被壁面捕捉;被出口直段捕捉的颗粒停留时间较长,并且随颗粒粒径的降低停留时间缩短,这是由于大颗粒的惯性使其更容易到达壁面;直筒段和底部缩口的熔渣层主要由于射流颗粒直接碰撞壁面进入渣层,而穹顶段的颗粒主要由颗粒回流卷吸形成,因而被穹顶壁面捕捉的颗粒有效停留时间比直筒段和底部缩口段长。图8为综合各个壁面、出口的颗粒得到的有效停留时间与粒径关系。如图所示,平均停留时间随粒径增大而减小,而且都处于8~10 s范围内。

图7 颗粒停留时间分布

图8 粒径与颗粒停留时间关系

2.3.3 颗粒碳转化率分布 图9为颗粒碳转化率随粒径分布,图10为碳转化率与粒径关系。由于气化炉出口颗粒的有效停留时间高于被炉内壁面捕捉的颗粒,出口颗粒的碳转化率高于炉内颗粒;被穹顶、直筒以及底部缩口壁面捕捉的颗粒的碳转化率分别为94%、91.53%、90%,该趋势与停留时间的分布相吻合,而且都高于临界碳转化率。煤颗粒的总碳转化率为97.88%,并且随粒径的增加碳转化率降低,但粒径为30、60、110 μm的颗粒的碳转化率接近,均在98%左右。粒径为175 μm段颗粒碳转化率较低,为93.2%,是导致碳转化率降低的主要原因。

图9 颗粒碳转化率分布

图10 碳转化率与粒径关系

2.4 基础工况渣层结构

图11为气化炉内温度分布。可以看出在气化炉中心处形成高温火焰,在气化炉中间位置处温度最高,这会影响炉壁的渣层分布。图12为炉内渣层厚度分布。如图所示,沿炉膛轴线方向向下熔渣厚度先减小后增加。这是由于穹顶段远离高温区,通过辐射和对流进入渣层的热通量小,同时由于穹顶部分颗粒来源为回流卷吸,沉积率低,因而通过颗粒沉积携带进入穹顶部分渣层的热量也较少,从而导致穹顶处的渣层厚度较厚;直筒段炉壁临近高温火焰区,辐射对流热流强且颗粒沉积率大,因而渣层厚度变小;底部缩口段热流和颗粒沉积与穹顶段相当,但由于直筒段流至缩口段的高温熔渣带来大量的入口热量,在一定程度上减缓了缩口段渣层厚度的增加,因而底部缩口段熔渣厚度略有增加,但增加幅度不大。

图11 气化炉内温度分布

图12 渣层厚度随高度分布

2.5 氧煤比变化对渣层结构的影响

在基础工况的基础上将氧煤比增加5%,以考察渣层的动态响应。在这里认为炉内温度场对氧煤比变化的响应速度远快于熔渣的响应速度,因而首先求解氧煤比增加5%工况下的温度场,以此作为熔渣流动模型的新边界输入条件,考察渣层动态响应特性。

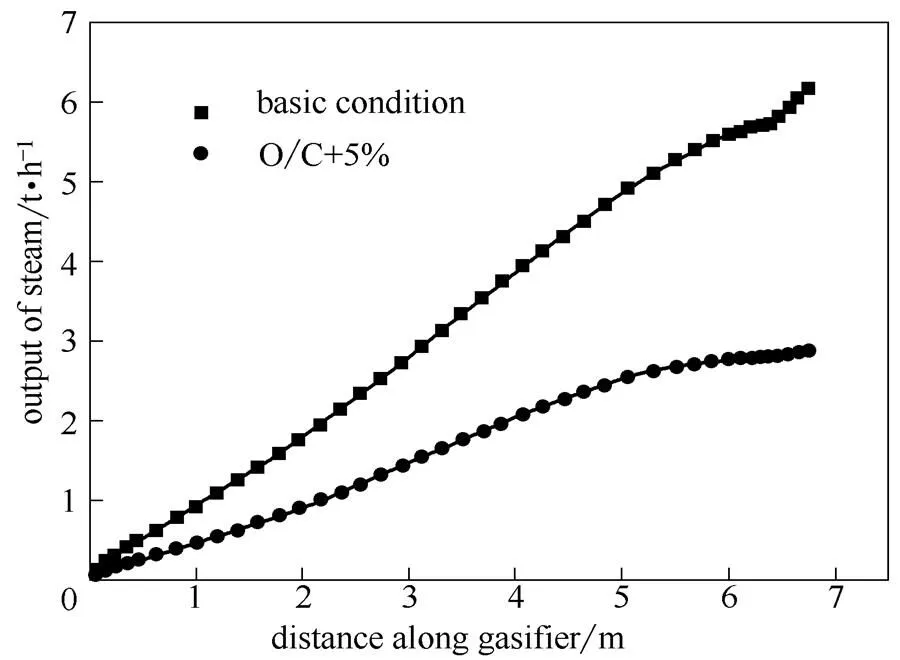

图13为氧煤比变化后渣层厚度及出口蒸汽产量动态响应。由于炉内氧煤比增加导致炉温升高,渣层厚度减少。炉膛中部渣层达到新的稳定值仅需0.45 h;穹顶和底部出口达到新的稳定值所需时间略长,分别为1.7 h和2.2 h。

图13 渣层厚度和出口蒸汽含量动态响应

图14为氧煤比变化后水冷壁管内工质含气率变化。由于渣层厚度减小,渣层导热热阻减小,因而通过导热进入水冷壁管内的热通量增加,水冷壁出口蒸汽产量增加,由原来的2.8 t·h-1飞升至6.3 t·h-1。

图14 水冷壁管内含气率变化

氧煤比变化后,水冷壁出口蒸汽含量迅速增加,在约1 h左右出口蒸汽量变化比例达到66%,随后出口蒸汽量增加变缓,并在约5 h左右达到新的稳定工况。由于灰渣是水冷壁气化炉壁热阻的主要来源,决定了导热进入水冷壁管的热流,因而其厚度决定了水冷壁管内工质的出口产量,而且出口含气率响应时间长于渣层厚度相应时间。出口蒸汽量能反映炉内温度及厚度,而且其响应速度非常快,可以作为炉温监测的一种辅助手段。

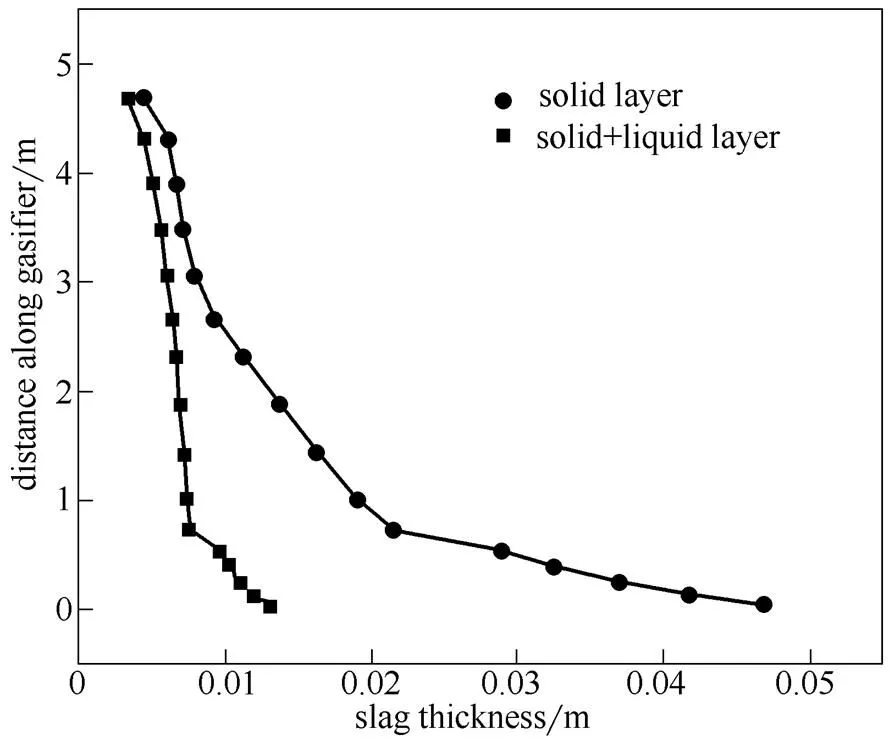

2.6 水冷壁和耐火砖气化炉差异

图15和图16为某相同工况下耐火砖和水冷壁炉内渣层厚度分布(不含穹顶部分)。如图所示,炉型不同,炉内渣层结构也存在明显差异:水冷壁气化炉内渣层为固态、液态渣层共存,而在耐火砖气化炉内仅存在液态渣层;两者的液态渣层厚度相当,均为1 cm左右。

图15 耐火砖气化炉内渣层厚度随高度变化

图16 水冷壁气化炉内渣层厚度随高度变化

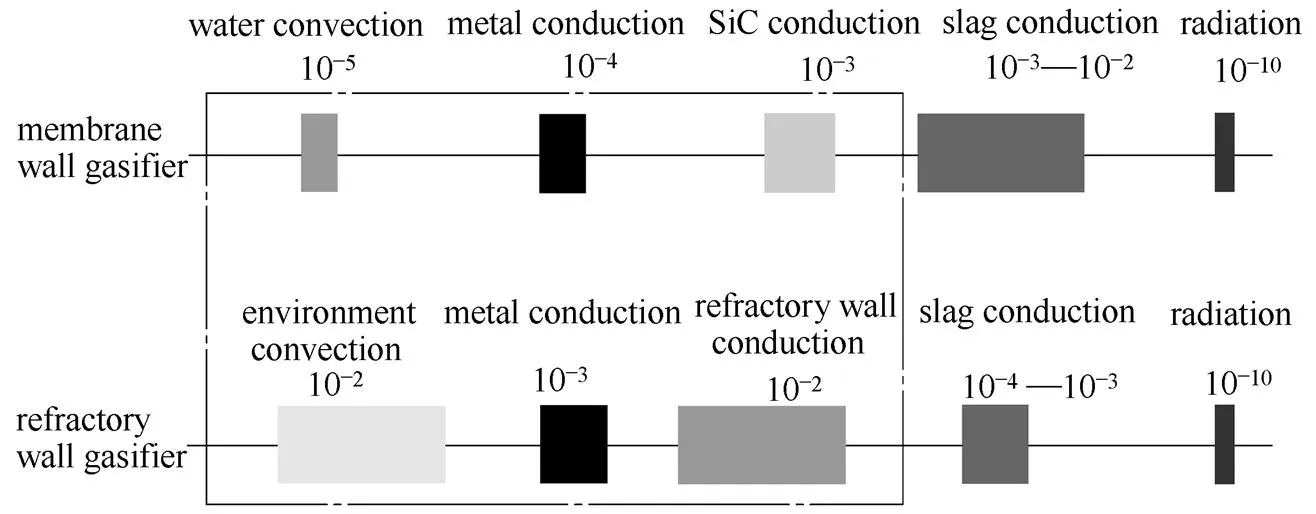

图17为水冷壁炉内和耐火砖炉内渣层热阻量级的比较,从图中可以看出,炉内的辐射和对流传热系数大,对整体热阻的贡献微乎其微。对于壁面材料,无论在水冷壁炉还是耐火砖炉中,壁面耐火层厚度均较金属壁大,而且热导率较管壁材料小,因而壁面热阻(图中虚线框内部分)主要由碳化硅/耐火层决定。

图17 水冷壁炉、耐火砖炉热阻量级比较(单位为m2·K·W-1)

耐火砖的导热热阻比水冷壁炉内碳化硅层导热热阻高1个数量级,这是由两种不同炉型内耐火层厚度的量级及其热导率量级差异决定的;水冷壁管内为强制对流换热,而耐火砖炉表面与外界环境可视为自然对流换热,热阻相差3个数量级。将图中上述3项热阻综合起来看,水冷壁炉炉壁热阻(虚线框内部分)远小于耐火砖炉,在相同的热通量条件下水冷壁炉内从工质水侧到碳化硅内表面的温升小于耐火砖炉金属壁面到耐火砖层内表面的温升,碳化硅表层温度低于灰渣熔融温度,有利于固态渣层的形成,起到“以渣抗渣”的作用,而耐火砖表面温度有可能高于熔融温度,从而无法形成固态渣层。图中黑色部分为两个炉型的渣层结构中热阻的主要来源:根据工况和高度的不同,水冷壁炉内渣层厚度变化范围为1~10 cm,该变化范围对应其导热热阻约为10-3~10-2m2·K·W-1,说明渣层热阻始终是水冷壁气化炉热阻的最主要组成部分;而仅存在液相渣层的耐火砖气化炉,其渣层厚度从数毫米变化至约1 cm,渣层的导热热阻始终远小于耐火砖层和外壁面的自然对流热阻。

3 结 论

对工业水冷壁气化炉内熔渣壁面捕捉及流动特性进行模型研究,主要结论如下。

(1)煤颗粒粒径对于碳转化率和颗粒壁面捕捉具有两面性:大粒径颗粒易于被壁面捕捉,利于穹顶渣层和直筒段渣层的形成,但不利于碳转化率的提高;小粒径颗粒具有高碳转化率,但是下游细灰的主要来源,容易加剧下游受热面和灰黑水系统的负担。

(2)由于水冷壁气化炉壁面热阻小,碳化硅表面温度低,利于形成固态渣层保护碳化硅和水冷壁,起到“以渣抗渣”的作用。

(3)水冷壁出口蒸汽量能快速反映炉内渣层厚度及炉温变化,可以作为监视气化炉运行温度的一种辅助手段。

(4)水冷壁和耐火砖气化炉壁面热阻量级分配存在显著差异,耐火砖气化炉炉砖是热阻的主要组成部分,炉砖表面温度高,难以形成固态渣层。

References

[1] Bi Dapeng (毕大鹏), Guan Qingliang (管清亮), Xuan Weiwei (玄伟伟), Zhang Jiansheng (张建胜), Yue Guangxi (岳光溪). Numerical simulation of GSP gasifier based on double-mixture fractions PDF model [J].(化工学报), 2014, 65 (10): 3753-3759

[2] Gong X, Lu W X, Guo X L, Dai Z H, Liang Q F, Liu H F, Zhang H L, Guo B G. Pilot-scale comparison investigation of different entrained-flowgasification technologies and prediction on industrial-scale gasification performance [J]., 2014, 129: 37-44

[3] Wu Y X, Zhang J S, Smith P J, Zhang H, Charles R, Lv J F, Yue G X. Three-dimensional simulation for an entrained flow coal slurry gasifier [J]., 2010, 24: 1156-1163

[4] Chen C X, Masayuki H, Kojima T. Use of numerical modeling in the design and scale-up of entrained flow coal gasifier [J]., 2001, 80: 1513-1523

[5] Kumar M, Ghoniem A F. Multiphysics simulation of entrained flow gasification (Ⅰ): Validating the nonreacting flow solver and the particle turbulent dispersion model [J]., 2012, 26: 451-463

[6] Kumar M, Ghoniem A F. Multiphysics simulation of entrained flow gasification (Ⅱ): Constructing and validating the overall model [J]., 2012, 26: 464-479

[7] Ni J J, Guo Q H, Yu G S, Zhou Z J, Wang F C. Submodel for predicting slag deposition formation in slagging gasification systems [J]., 2011, 25: 1004-1009

[8] Tominaga F, Yamashita T, Ando T, Asahiro N. Simulator development of entrained flow coal gasifiers at high temperature and high pressure atmosphere [J]., 2000: Article No. 20004

[9] Li S, Wu Y, Whitty K J. Ash deposition behavior during char-slag transition under simulated gasification conditions [J]., 2006, 85 (2): 170-178

[10] Seggiani M. Modeling and simulation of time varying slag flow in a Prenflo entrained-flow gasifier [J]., 1998, 77 (14): 1611-1621

[11] Bockelie M J, Denison M K, Chen Z M, Temi L, Senior C L, Sarofim A F. CFD modeling for entrained flow gasifiers in vision 21system [OL]. http://www.reaction-eng.com, 2003

[12] Yang Z W, Wang Z, Wu Y X, Wang J H, Lv J F, Li Z, Ni W D. Dynamic model for an oxygen-staged slagging entrained flow gasifier [J]., 2011, 25: 3646-3656

[13] Smith I W. The combustion rates if coal chars: a review//19th Symposium International on Combustion [C]. The Combustion Institute, Pittsburgh, 1982: 1045-1065

[14]

Sun B, Liu Y, Chen X,. Dynamic modeling and simulation of shell gasifier in IGCC[J]., 2011, 92 (8): 1418-1425

[16] Yong S Z, Gazzino M, Ghoniem A F. Modeling the layer built-up in solid fuel gasification and combustion-formation and sensitivity analysis [J]., 2012, 92 (1): 162-170

[17] Mills K C, Rhine J M. The measurement and estimation of the physical properties of slags formed during coal gasification (Ⅱ): Properties relevant to heat transfer [J]., 1989, 68 (7): 904-910

[18] Rezaei H R, Gupta R P, Bryant G W,. Thermal conductivity of coal ash and slags and models used [J]., 2000, 79 (13): 1697-1710

[19] NIST Chemistry WebBook[DB]. http://webbook.nist.gov/chemistry/ #Models

[20] Yang Zhiwei (杨志伟). Dynamic modeling of entrained flow gasifiers [D]. Beijing: Tsinghua University, 2014

Modeling slag behavior in membrane wall gasifier

BI Dapeng, ZHAO Yong, GUAN Qingliang, XUAN Weiwei, ZHANG Jiansheng

Key Laboratory for Thermal Science and Power Engineering of Ministry of EducationDepartment of Thermal EngineeringTsinghua UniversityBeijingChina

A slag flow model was developed for the membrane wall gasifier by coupling the 3D gasifier model, the one-dimensional slag model and the particle trap model. The influence of particle behavior and O/C (ratio of oxygen to coal) on slagging of gasifier was demonstrated. Differences between membrane wall gasifier and refractory wall gasifier were shown. The larger particle benefited the capture efficiency and formation of slag layer, while the smaller one favored high carbon conversion. The thermal resistance of solid slag layer accounted for a large proportion in the membrane wall gasifier, thus it could protect silicon carbide layer and membrane wall from thermal corrosion.

slag; flow; gasification; granular flow; particle behavior; thermal resistance

2014-08-29.

Prof. ZHANG Jiansheng, zhang-jsh@tsinghua. edu.cn

10.11949/j.issn.0438-1157.20141321

TQ 54

A

0438—1157(2015)03—0888—08

国家高技术研究发展计划项目(2011AA05A201)。

2014-08-29收到初稿,2014-10-23收到修改稿。

联系人:张建胜。第一作者:毕大鹏(1986—),男,博士研究生。

supported by the National High Technology Research and Development Program of China (2011AA05A201).