热泵精馏气体分馏装置的用能分析

2015-10-13朱玉琴张海瑞

朱玉琴 张海瑞

西安石油大学化学化工学院

热泵精馏气体分馏装置的用能分析

朱玉琴 张海瑞

西安石油大学化学化工学院

利用PRO/II软件分析了某0.6Mt/a气体分馏热泵流程用能情况,优化了气分装置热泵系统的工艺参数,计算了各设备的有效能效率。利用夹点技术对其换热网络进行了优化,在不增加设备投资费用的基础上节省加热公用工程量712.29kW,冷却公用工程量712.29kW,具有较好的节能效果。

热泵精馏 气体分馏 有效能分析 夹点技术

石油、化工等工业部门在生产中都需要消耗大量的能源,利用PRO/II软件对石化装置的用能情况进行分析,实施按级利用能量的原则对石化装置的节能降耗、提高市场竞争力具有重要意义。石油、化工等工业部门的气体分馏装置是利用精馏技术,将含丙烯、丙烷、碳三、碳四等的液态混合物分离成精丙烯、丙烷、轻碳四和重碳四等馏分。能量流密集是气体分馏装置的最大特点之一,所以该装置的节能研究对其实际生产具有指导性意义。本文以某石化公司气分装置为背景,利用PRO/II软件和换热网络的夹点技术对其用能进行分析,提出了切实可行的节能方案。

1 气体分馏装置概述

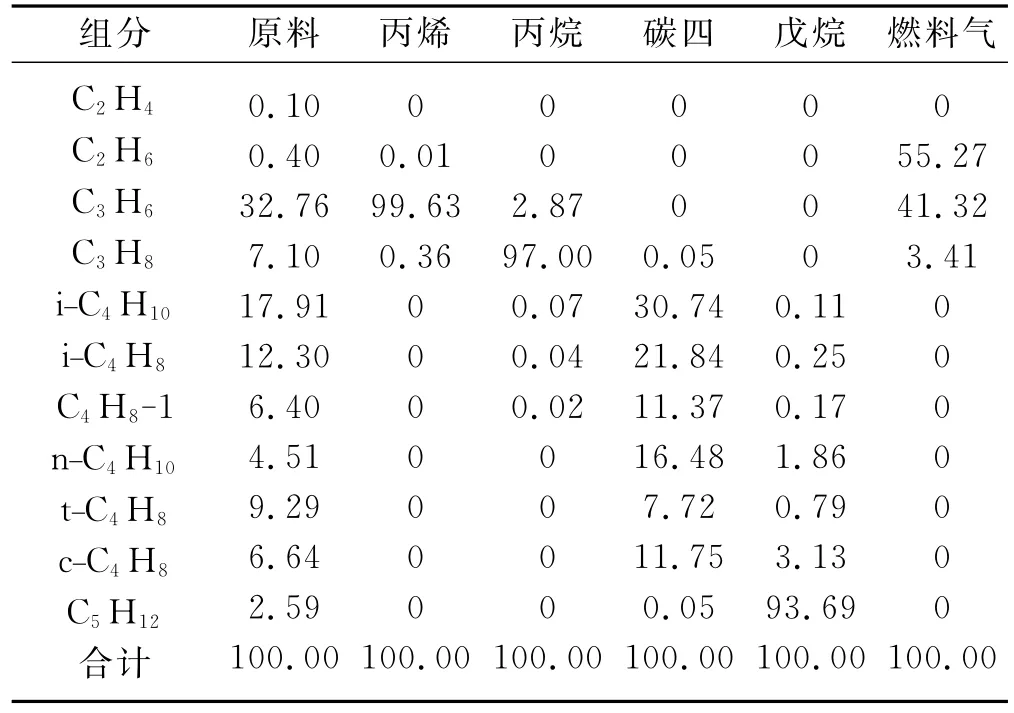

某0.60Mt/a气体分馏热泵精馏装置的工艺流程见图1。该气体分馏装置是以含丙烯、丙烷、碳三、碳四等的液态混合物经过脱硫、脱硫醇后精制的混合液化气为原料,利用精馏方式将0.6Mt/a的液态烃加工分离得到聚合级丙烯0.192 9Mt/a、丙烷0.042 7 Mt/a、碳四0.342 4Mt/a、戊烷0.015 6Mt/a、燃料气0.006 4Mt/a。该装置的原料组成见表1和表2。

由于丙烯和丙烷的沸点非常接近,通过丙烯塔要得到纯度为99.6%(摩尔分数)的丙烯产品,在常规工艺流程中要采用塔板数较多的丙烯塔,需要设置较大的回流比,所以采用传统工艺流程需要消耗较大的能量,占整个装置能耗一半还多。为了提高经济效益,需把该装置的气分过程优化为热泵气体分馏。由于热泵技术是精馏过程中一种常见和有效的节能技术,对丙烷-丙烯系统采用热泵流程来减少公用工程量,可以大大降低能源的消耗。

表1 气体分馏装置的原料及产品组成(摩尔分数)Table 1 Raw materials and products composition of the gas fractionation unit

表2 气体分馏装置热泵精馏的工艺参数Table 2 Process parameters of the gas fractionation unit with heat pump distillation

2 气分装置热泵精馏系统的工艺参数的优化

2.1 确定最优热泵流程

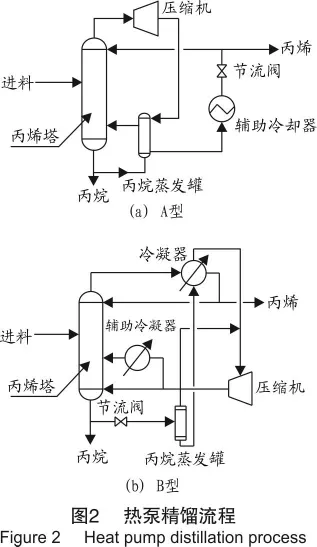

丙烯-丙烷塔热泵精馏分为A型和B型两种类型。A型丙烯-丙烷塔热泵精馏流程是把塔顶丙烯气体作为工质[1],如图2(a)所示。塔顶丙烯经压缩机压缩升温后被送往塔底,在再沸器中冷凝,在冷凝过程中所放出的热量被釜液丙烷吸收,丙烷温度升高而沸腾,丙烯冷凝液通过节流阀减压后,一部分作为回流,一部分作为产品直接装罐。

与A型不同的是,B型丙烯-丙烷塔热泵精馏流程把釜液丙烷作为工质。釜液丙烷其中一部分作为产品直接采出,另一部分经过节流、闪蒸,并与塔顶气相丙烯通过换热蒸发成丙烷气相后,再送往压缩机,经压缩机压缩后返回塔釜作为热源,如图2(b)所示。

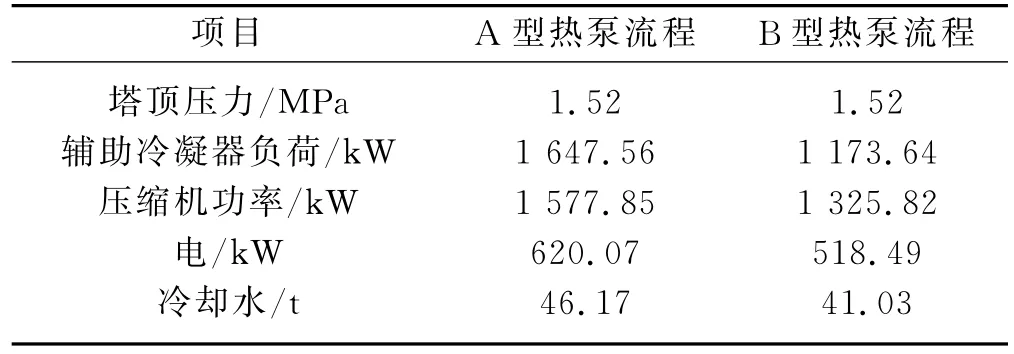

利用PRO/II软件计算A、B两种类型的热泵精馏流程,其结果见表3。由表3可知,B型热泵流程比A型热泵流程耗能少,其原因:一方面闪蒸再沸是热泵的一种优化变型,B型热泵精馏流程中利用了闪蒸再沸,从而降低了能耗;另一方面丙烷本身是一种很好的冷却材料(丙烷的汽化热比较大),所以在B型开式热泵流程中不需要外加冷却介质(比如循环水及蒸汽)。再者,由于丙烯塔内的循环水被丙烷本身所替代,塔压不受循环水温的限制,塔内的压力相对于常规气分流程有所降低,这样就增大了丙烯-丙烷的相对挥发度,使其更容易分离。所以,与常规气分流程相比要达到相同的要求,丙烯塔塔板数量及回流比均降低,塔径缩小,从而塔设备的投资费用减少。此外,压缩机还采用透平驱动,通过调节蒸汽量来控制汽轮机转速,使操作准确简单。

表3 A型和B型热泵精馏流程的比较Table 3 Comparison of type A and type B heat pump distillation processes

2.2 B型热泵精馏节流阀压力对压缩机功率的影响

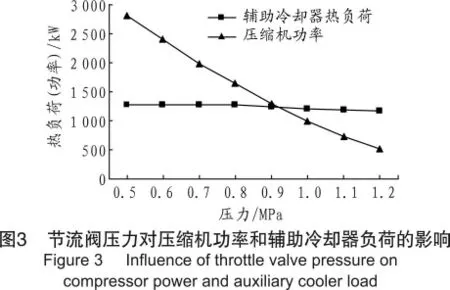

节流阀压力越高,压缩机消耗的功率就越小,辅助冷却器热负荷也就越低。当然也不能仅考虑压缩机能耗而把节流阀压力调节得过高,因为节流阀压力调节得过高,丙烷通过节流后温度太高,与丙烯的温差就变小,导致换热面积增大。可见,适宜的节流阀压力应综合考虑压缩机消耗的功率和丙烯-丙烷换热的平均温差。节流阀压力对压缩机功率和辅助冷却器负荷的影响见图3。

由图3可知,压缩机消耗的功率和辅助冷却器负荷均随节流阀阀后压力的增高而减小,但受塔顶温度的限制,节流阀阀后压力不宜过高。所以,最佳的节流阀阀后压力选取0.9MPa。

2.3 压缩机出口压力

压缩机出口压力应与丙烯塔Ⅰ塔底压力相当。因为,压缩机出口压力越大,丙烷气体温度压力就越高,返回丙烯塔Ⅰ塔底时就会破坏丙烯塔内原来所持有的平衡。所以,该装置压缩机出口压力应选取1.63 MPa。

3 气体分馏装置有效能分析

有效能分析是基于热力学第二定律的能量分析方法,它从数量和能量品质两方面研究能量的转换利用。计算装置的有效能损失并分析其原因,进而对设备以及系统作出用能评价。

由于传热、传质和流动过程的不可逆性,在实际化工生产中均存在有效能的损失。对于精馏塔,外界把高品位的能量供给塔釜再沸器,低品位的能量从塔顶冷凝器排出。在塔内,由于汽-液两相直接接触,产生了因传热和传质的不可逆性而引起的有效能的损失。随着物流在塔内自下而上流动,有效能损失就不断增大,能量的品位不断降低[4]。

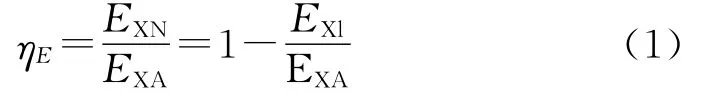

有效能效率是指过程所需有效能与该过程所消耗的有效能之比[5]。

式中,EXN为输出的有效能,kW;EXA为输入的有效能,kW;EXl为有效能损失,kW。

节流阀的有效能效率计算公式为[6]:

式中,E1、E2为流体进入和离开节流阀时的有效能,kW。

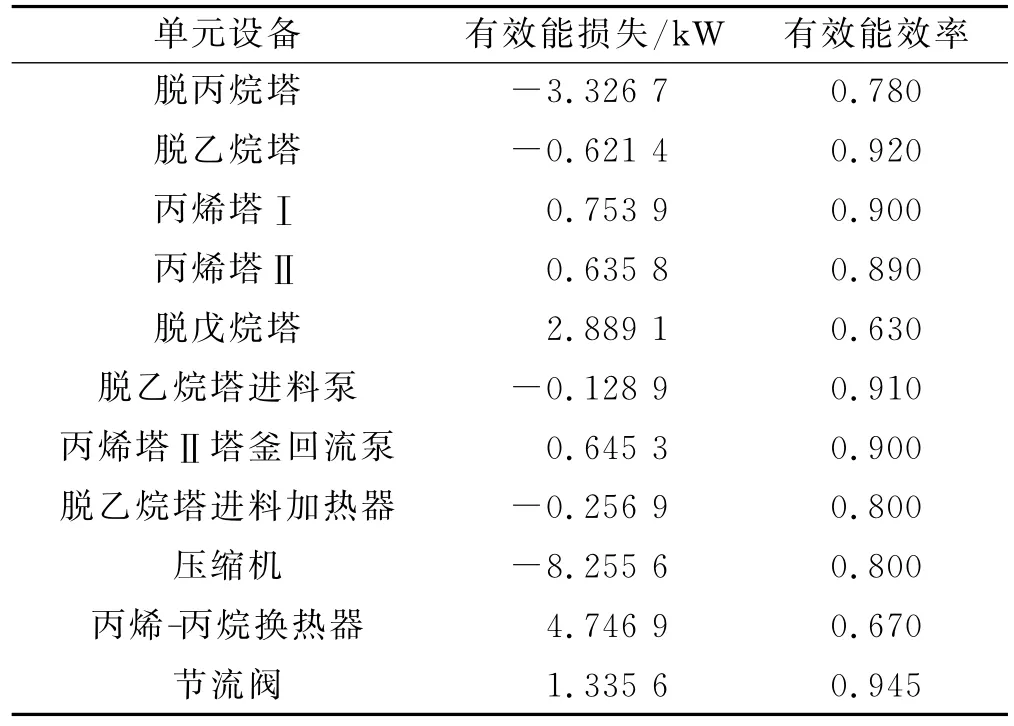

表4 气体分馏装置各设备的有效能效率Table 4 Equipment exergy of the gas fractionation unit

利用PRO/II软件计算气体分馏装置中每股物流的焓、熵及有效能,对系统的各个设备进行有效能衡算,计算其有效能损失及有效能效率。其计算结果如表4所示。

由表4可知,在所有单元设备中有效能损失较多、有效能效率较低的是脱丙烷塔、脱戊烷塔和丙烯塔。脱丙烷塔和脱戊烷塔有效能效率较低的主要原因是塔顶和塔釜温差较大。要减少分馏塔的有效能损失,应改进分馏工艺,尽量多地回收高品位的热能,降低冷却有效能损失。

4 气体分馏装置换热网络的分析及优化

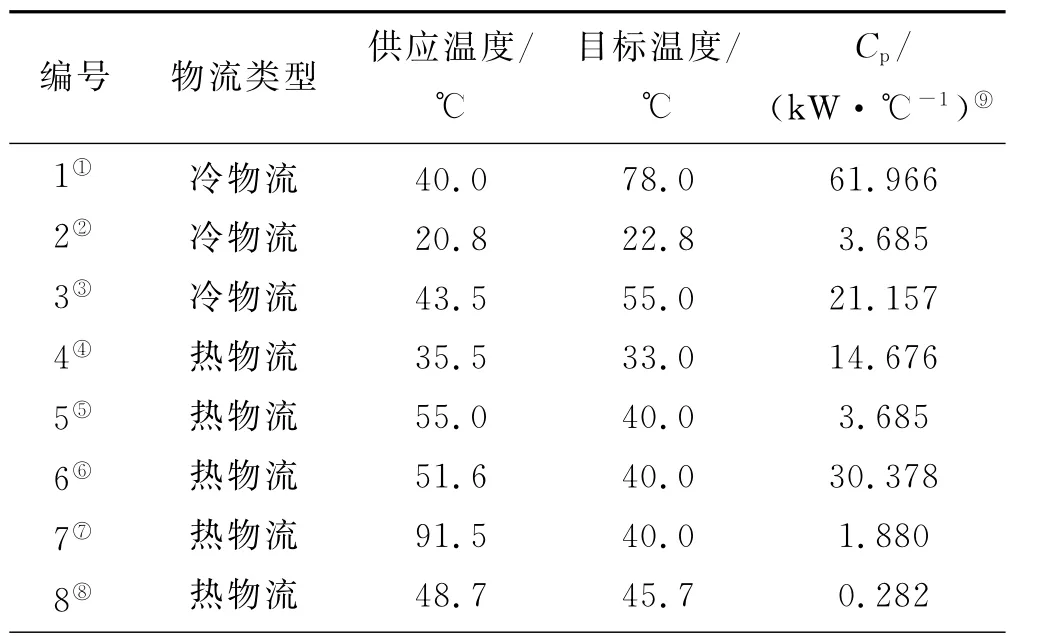

气分装置中最重要的组成部分是换热网络,分析各物流匹配换热的合理性对气分装置的用能具有显著的影响。夹点技术是系统设计与分析石化换热网络装置较常用的技术方法。夹点技术是通过把整个系统和热力学相结合,分析整个生产过程中物流的能量传递的一种过程整合技术。通过该技术,把冷、热物流匹配最大合理化,最大回收能量以提高能量的利用率。该过程的物流数据见表5。

表5 气体分馏装置的物流参数Table 5 Flow parameters of the gas fractionation unit

4.1 最优夹点温差和夹点位置的确定

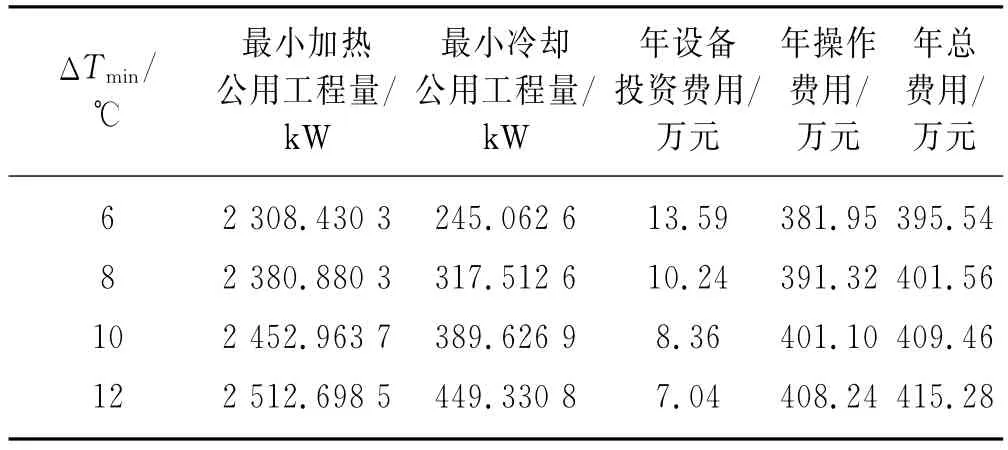

利用问题表法[7],在气体分馏装置夹点温差范围5~15℃内,计算不同夹点位置所对应的夹点温差(ΔTmin)以及最小加热和冷却公用工程量和年度总费用,其计算结果见表6。热物流所对应的夹点位置在其46℃处,冷物流所对应的夹点位置在其40℃处。

表6 不同夹点温差(ΔTmin)的能量费用和换热器投资费用Table 6 Investment cost of heat exchangers and energy costs with different pinch point temperature difference(ΔTmin)

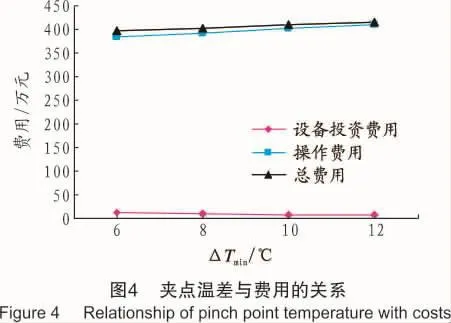

由表6可知,随着夹点温差的增大,平均每年投资到设备中的费用减少,但是平均每年投资的操作费用增大,且每年所投资的操作费用增大的幅度比较大,如图4所示。

由图4可见,当ΔTmin=6℃时,总的费用相对较小。由计算得出,在该夹点温差下装置所需的最小加热公用工程负荷为2 308.4kW,最小冷却公用工程负荷为245.06kW。热物流所对应的夹点位置在46℃处,冷物流所对应的夹点位置在40℃处。

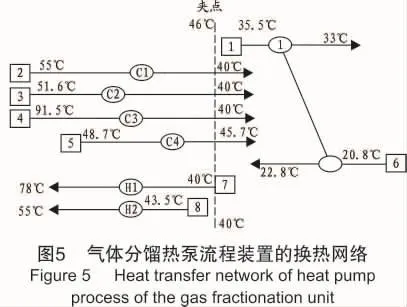

4.2 利用夹点原则分析气分装置的换热网络

公用工程冷却器不应在夹点之上,公用工程加热器不应在夹点之下,不应有传热夹点的传热[6],这是夹点技术的设计原则。根据该设计原则,首先检查冷却器是否安装在夹点之上。由图5可知,冷却器安装在物流5的温度由55℃降至46℃时、物流6的温度由51.6℃降至46℃时、物流7的温度由91.5℃降至46℃时、物流8的温度由48.7℃降至46℃时在夹点之上(气体分馏装置的物流参数见表5)。夹点之下没有安装公用工程加热器,也不存在跨越夹点的传热。但夹点之上设置了公用工程冷却器,违背了夹点技术的设计原则,造成了能量的浪费。

4.3 气体分馏装置热泵流程换热网络的优化

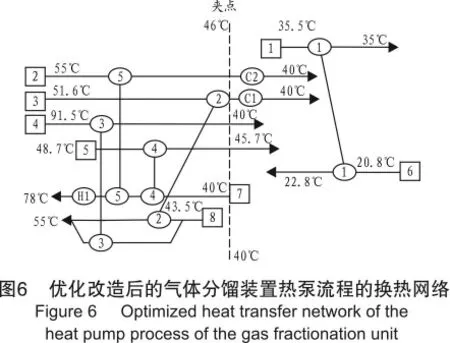

在优化气分装置的换热网络时,尽量使用原换热器,在夹点之上不要安装冷却器,由于物流8的目标温度是45.7℃,而夹点温度是46℃,温差只有0.3℃,热量很少,如果再加冷却器,设备投资将会增加。所以,在实际生产过程中,可以让其和热物流换热以达到目标温度。优化改造后的换热网络见图6。

优化后换热网络的换热器数和原换热网络相同。优化后节省加热公用工程量712.29kW,冷却公用工程量712.29kW,且不增加任何设备。

5 结论

(1)通过PRO/II软件的优化分析,选择了节能效果显著的气分装置B型热泵精馏系统,确定了热泵精馏系统的最优工艺参数。

(2)利用夹点技术优化了气分装置的换热网络,在利用现有换热器的条件下,达到了较好的节能效果。

[1]陆敏菲,冯霄.丙烯精馏塔热泵流程的优化[J].石化技术与应用,2007,25(5):420-424.

[2]董碧军,王煤,罗橙.热泵精馏在气体分馏装置丙烯塔中的应用分析[J].化学工业与工程技术,2008,29(2):58-60.

[3]SZARGUT J,MORRIS D R,STEWARD F R.Exergy Analysis of Thermal Chemieal and Metallurgical Process[M].New York:Hemisphere Publishing,1988.

[4]史立新.精馏系统节能技术分析[J].沈阳化工,1986(3):37-50.

[5]杨慧,陈砺,严宗诚,等.燃料乙醇萃取精馏工艺的有效能分析[J].华南理工大学学报:自然科学版,2010,38(8):40-44.

[6]冯霄.化工节能原理与技术[M].北京:化学工业出版社,2009.

[7]朱玉琴,秦倩倩,卞雯,等.气体分馏装置的节能优化[J].石油与天然气化工,2012,41(2):243-245

Energy consumption analysis of heat pump drived distillation gas fractionation unit

Zhu Yuqin,Zhang Hairui

(Xi’an Shiyou University,Xi’an710065,China)

The energy-use state was analyzed on the heat pump process in a 0.6Mt/a light-ends unit with the process simulation software PRO/II.The pinch point technique was used to optimize the parameters of the heat-exchange system drived by heat-pump and the energy efficiency of some key equipment was also calculated.The majorization induced favorable energy saving effects and resulted in saving heating and cooling as high as 712.29kW and 712.29kW,respectively.

heat pump distillation,gas fractionation,exergy analysis,pinch point technique

TE683

A

10.3969/j.issn.1007-3426.2015.05.024

陕西省教育厅专项科研计划项目资助“柴油深度脱硫无负载纳米多金属硫化物催化剂”(14JK1563)。

朱玉琴(1965-),女,工学博士,副教授,西安石油大学任教,主要从事化学工程与工艺的教学和研究工作。E-mail:zhuyq@xsyu.edu.cn

2015-01-27;

2015-07-17编辑:钟国利