煤层气三甘醇脱水优化设计

2015-10-13丁玲蒋洪

丁玲 蒋洪

西南石油大学

煤层气三甘醇脱水优化设计

丁玲 蒋洪

西南石油大学

目前,我国煤层气脱水工艺主要参照低压气田脱水处理方法,存在工程投资大、工艺能耗高等问题。煤层气低产的开采特点决定了煤层气集输处理工艺的重点在于节省投资提高处理工艺的适应性。对现役煤层气脱水工艺存在的问题进行了分析,发现现役工艺主要存在过滤分离器、甘醇泵及缓冲罐使用效果差、贫富甘醇换热效果差等问题。针对工艺流程和工艺设备提出了改进措施,以提高脱水效率,降低工程投资,改善工艺适应性,达到节约能耗的目的。最后以山西沁水煤层气气田的气质为例,使用HYSYS软件分别对传统设计和优化设计进行了模拟比较,模拟结果显示,与传统设计相比,该煤层气三甘醇脱水优化设计可有效降低约65%的综合能耗,具有脱水效率高、适应性强、工程投资和能耗低的特点。

煤层气 三甘醇 脱水 节能降耗

煤层气气质较贫,基本不含重烃和H2S,只含少量CO2,含粉尘较多,故煤层气处理过程中最关键的处理工艺是脱水。目前,我国煤层气地面集输及处理技术主要参照低压气田集输及处理方式。其中,煤层气脱水工艺主要存在工程投资大、工艺能耗高等问题,故有必要对煤层气脱水进行优化设计,以节省工程投资、降低工艺能耗。

1 现役煤层气脱水工艺存在的问题

目前,煤层气脱水通常采用成熟、可靠、先进的三甘醇脱水工艺,与其他脱水工艺相比具有工艺流程简单、露点降大、易于再生、溶剂损失量小、运行成本低等优点[1-2]。三甘醇脱水工艺流程由高压吸收系统及低压再生系统两部分组成。原料气在高压吸收系统进行脱水,脱水吸收溶剂三甘醇溶液在低压再生系统进行再生。传统三甘醇脱水工艺流程如图1所示。

目前,国内多数煤层气三甘醇脱水装置运行正常,基本能达到管输煤层气水露点的要求。但在设计和运行过程中仍存在一些问题,包括过滤分离器使用效果差、甘醇流量难以调节、甘醇泵和缓冲罐使用效果差、贫富甘醇换热效果差等问题,造成脱水装置检修频繁,不能连续正常运行。

国内三甘醇脱水工艺在设计及运行过程中存在的主要问题如下[3-4]:

(1)原料气分离器分离效果差。由三甘醇溶液的物理特性可知,三甘醇容易氧化和发泡,当温度低于27℃时,三甘醇溶液的黏度会增大,气泡增多。煤层气中含粉尘较多,若进口过滤分离器效果不佳将导致三甘醇被杂质污染,极易引起三甘醇发泡和设备堵塞。

(2)三甘醇脱水塔效率较低。国内三甘醇脱水塔普遍采用泡罩塔,泡罩塔的气体处理量较小,分离效率仅25%~33%。

(3)甘醇贫富液换热效果差。富液换热通常通过在缓冲罐中设置螺旋盘管完成,但换热罐换热效果差,导致甘醇贫液进泵温度太高。同时,高温甘醇贫液具有的热能未得到有效利用,增加了甘醇再生塔重沸器的热负荷,增大了脱水装置的运行成本。

(4)高压甘醇富液的压力能未有效回收利用。国内在役三甘醇脱水装置中,高压甘醇富液通常采用节流的方式降压,造成压力能的浪费。

(5)工艺操作参数不够优化,脱水装置能耗增加。

2 煤层气脱水工艺优化设计

为了提高三甘醇脱水工艺的脱水效率、降低三甘醇脱水能耗,本设计采用高效塔盘、板式换热器和甘醇专用能量回收泵等高效设备,改进了三甘醇脱水工艺流程,降低过程能耗,同时,对流程进行简化,降低了投资成本[5-7]。

2.1 对原料气进行双重分离

在三甘醇脱水设计中,解决三甘醇发泡问题是设计的关键所在。本设计针对煤层气含粉尘较多的特点,采取了一系列措施,对原料气进行双重分离:①原料气分离器采用由多种高效分离元件组合而成的组合式高效过滤分离器,如壳牌公司的SMS(Schoepentoeter-丝网型除雾器-涡流板)系列分离器,对原料气进行一级分离,以提高煤层气处理能力,并确保能脱除99%的直径大于5μm的颗粒,可有效避免三甘醇发泡问题;②选择内部带有过滤装置的吸收塔对原料气进行二级分离,进一步除去煤层气中残留的粉尘。③通过在再生贫液进泵前安装过滤器以过滤再生三甘醇中的杂质;④发泡严重时注入消泡剂,如硅酮类或磷酸三辛酯等。

2.2 甘醇脱水塔采用高效塔盘

为增加脱水装置的处理量,提高脱水效率,本设计采用高效塔盘。处理量较小时,吸收塔采用规整填料塔;处理量较大时,吸收塔采用旋流管塔。新型三甘醇吸收塔的结构如图2所示,其特性参数比较见表1。

表1 新型三甘醇脱水塔的性能比较Table 1 Performance comparison of new-type TEG absorbers

为了提高装置的处理量,用规整填料塔替换泡罩塔是一种常见的有效措施。规整填料的气体处理能力比泡罩塔盘大150%~190%,故使用规整填料时吸收塔塔径更小,从而降低了脱水塔的投资成本。改造后煤层气处理量提高至原来的240%,改造前后塔性能对比见表2。

表2 改造前后运行条件及处理量对比Table 2 Comparison of operation conditions and treatment capacity before and after reform

旋流管塔盘是一种新型塔盘,它将接触相和分离相结合起来。用于气液接触的旋流管塔盘使用了大量轴向间隔开的接触塔盘,每一块接触塔盘都配有天然气通道,其下部还有降液管的开口。此外,每一块吸收塔盘上部均会安装一块分离塔盘。分离塔盘装有旋流管,且配有液体通道。旋流管塔盘内部结构见图3[8],塔盘主要由带有气体通道和降凝管的接触塔盘、带有旋流管的水平塔盘组成。

在旋流管塔盘中,煤层气从塔底进入,贫三甘醇从塔顶进入。煤层气与三甘醇在接触塔盘上面进行接触,旋流管主要起到将煤层气中夹带的甘醇分离出来的作用,减少了两层塔板间三甘醇的夹带。旋流管塔盘的煤层气处理能力是填料塔盘的160%左右,是泡罩塔盘处理能力的400%。对于相同的处理量,使用旋流管塔盘比使用规整填料投资更高。但当处理量超过500×104m3/d(20℃,101.325kPa)时,使用旋流管塔盘则更加经济,富液中烃残余量更低,旋流管塔盘适用于液量较低的分离场合,非常适合三甘醇脱水塔。

国外公司在Shearwater脱水装置中,将旋流管分离技术和高效除雾器结合,取代了原来的叶轮分离器,天然气处理量从0.89×108m3/d增加到1.18×108m3/d[9]。

填料塔和旋流管塔均需在塔顶部和底部安装除沫装置,以减少三甘醇的损失和液烃的夹带。当处理量较小时,可采用丝网除雾器;而在处理量较大时,丝网除雾器的处理能力不够,就要采用高效除雾装置。高效除雾装置有很多种,其中以旋流管除雾装置效果为最优。图4对比了泡罩塔、旋流管塔盘和填料塔的甘醇损失情况,在相同的甘醇损失量下,旋流管塔盘的气体动能因子(F因子)最大,即气体流量最大。故在相同的气体处理量下,旋流管塔盘的甘醇损失量最小。

2.3 三甘醇贫富液换热采用高效板式换热器

板式换热器具有总传热系数高、传热效率高、对数平均温差大、设备占地面积小、组装灵活、操作弹性大、使用维修方便等优点。目前,忠县天然气净化厂、重庆五宝场气田、中原文23气田、文96储气库等脱水装置采用了板式换热器作为贫富液换热器,通过板式换热器的高效换热,可将进三甘醇再生塔的富甘醇温度提高至150℃以上,三甘醇贫液温度降低至80℃以下,应用效果较好。

2.4 甘醇循环泵采用高效能量回收泵

新型能量转换甘醇泵将高压甘醇富液的压力能转换为同轴的机械能,实现三甘醇贫液的增压,从而完成三甘醇的溶液循环。能量回收泵由驱动模块与泵模块两个模块构成,驱动模块接受脱水塔出来的高压三甘醇富液,通过驱动模块的驱动齿轮后甘醇富液的压力降低到闪蒸压力,并将富液的压力能转换为同轴的机械能,泵模块中的泵齿轮将低压贫甘醇溶液增压至脱水塔所需压力,实现甘醇贫液的循环利用。

目前,能量回收泵主要有美国Rotor-Tech公司开发生产的能量回收泵、Hydra-Lectrik甘醇泵和美国Ameritech公司生产的Kimray能量回收泵。3种能量回收泵均已在国外三甘醇脱水装置得到成功应用。Rotor-tech能量回收泵结构如图5所示。Hydra-Lectrik甘醇泵内带有一个小功率的电动马达,用以克服机械损耗和水力摩阻,其结构和Rotor-tech能量回收泵相似,只是附加了一个能量马达,见图6。

本优化设计中三甘醇循环泵采用Hydra-Lectrik甘醇泵,该泵为双动力型,除了可由高压富甘醇产生液压动力外,还配有电力以驱动一个小型电动马达,克服机械损耗和水力摩阻,结合了能量回收泵与电动齿轮泵的特点,具有结构紧凑、重量轻、维护方便、运行时无振动等优点,且泵后无需设置三甘醇贫液缓冲罐。

三甘醇循环泵采用Hydra-Lectrik甘醇泵的最大优点是可有效回收高压富甘醇的压力能,节省能耗。此外,该泵正常操作温度较高,可达93℃,能有效避免发生气蚀,保证泵的工作能力。

2.5 取消闪蒸罐

在传统煤层气三甘醇脱水工艺中,出吸收塔底部的三甘醇富液经加热后进入闪蒸罐,闪蒸除去富液内溶解的烃类,以防止烃类进入再生系统,影响装置的再生效果。由于煤层气气质较贫,且不含重烃类气体,富液中仅溶解少量气体,根据HYSYS模拟结果,去掉闪蒸罐以后,流程工艺参数几乎无变化,故煤层气脱水流程可取消闪蒸罐以降低装置投资。

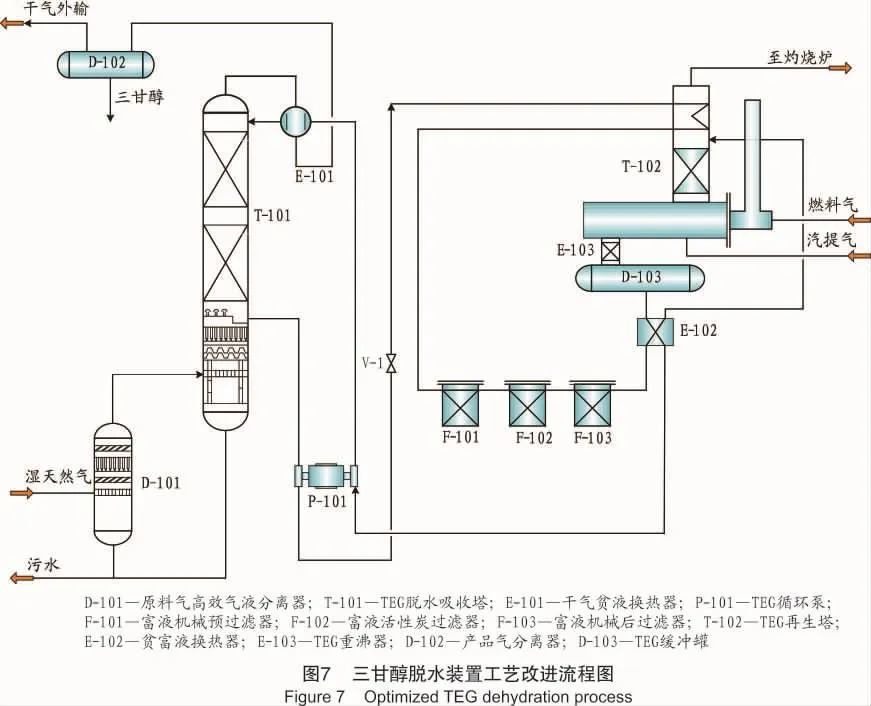

煤层气三甘醇脱水装置工艺改进流程如图7所示,该流程适用于对所有煤层气进行三甘醇脱水。下面将以沁水煤层气田的气质为例,对该优化流程进行模拟分析。

3 实例分析

山西沁水煤层气气田沁端区块煤层气气质组分如表3所列。

表3 煤层气气体组分Table 3 Coal bed gas component

煤层气脱水装置气体处理规模为100×104m3/d(最大处理能力120×104m3/d),进站压力(绝压)6.5MPa,进站温度20℃,干气外输压力>6.0MPa。

煤层气三甘醇脱水优化工艺与传统工艺参数及能耗对比分别见表4。该煤层气三甘醇脱水优化工艺应用高效的板式换热器替换传统的换热器,改善了甘醇贫富液的换热效果。根据模拟结果,板式换热器可将三甘醇富液进塔温度由67℃升至180℃,降低了三甘醇再生塔重沸器能耗。贫液温度由原来的199℃降至70℃,达到进泵要求,无需再设置贫液冷却器和循环水系统。应用甘醇能量回收泵替换传统的柱塞式计量泵,可有效回收甘醇富液的压力能,节省甘醇泵的动力消耗。

表4 煤层气三甘醇脱水优化工艺与传统工艺参数及能耗对比Table 4 Comparison of process parameters and energy consumption between optimized and traditional process

由表4可知,采用该煤层气三甘醇脱水优化工艺可比传统工艺节省约65%的综合能耗,达到煤层气脱水工艺节能降耗的目标。

4 结论

目前,国内煤层气三甘醇脱水工艺主要存在原料气分离器分离效果差、三甘醇脱水塔效率较低、甘醇贫富液换热效果差、高压甘醇富液的压力能未得到有效回收利用和工艺参数不够优化等问题。

通过优化流程工艺参数,选用新型高效设备、简化流程等方法对煤层气三甘醇脱水工艺进行了优化。该煤层气三甘醇脱水系统的适用范围广,无论处理量大小,均能达到节能降耗的目标。该流程选用新型高效设备,充分利用了流程中各物流的热能及压力能,有效降低了三甘醇脱水系统运行能耗,其综合能耗可比传统装置节省约65%。

煤层气三甘醇脱水优化设计主要的工艺特点有:

(1)对原料气进行双重分离,避免了煤层气中的粉尘进入装置引起三甘醇发泡。

(2)三甘醇脱水塔在处理量较小时,吸收塔采用规整填料塔;处理量较大时,吸收塔采用旋流管塔,以增加处理能力,提高脱水效率。

(3)三甘醇循环泵选用Hydra-Lectrik甘醇泵替换传统的柱塞式计量泵,有效利用了三甘醇富液压力能,节省甘醇泵的动力消耗,进而降低了系统能耗,且泵出口压力和流量平稳,无需添加贫液缓冲罐。

(4)三甘醇贫富液换热器采用高效板式换热器,提高换热效果,有效降低再生塔重沸器能耗。

(5)取消富液闪蒸罐、甘醇泵前水冷器、循环水系统等装置,简化了工艺流程,降低了装置投资。

[1]罗国民.三甘醇脱水在高酸性气田集输站中的应用分析[J].石油与天然气化工,2013,42(6):571-577.

[2]陈曦,邓道明,万宇飞.CO2的TEG脱水分析[J].石油与天然气化工,2014,43(6):585-589.

[3]李德树,文绍牧,潘旭.引进橇装天然气脱水装置试运分析[J].天然气工业,1999,19(2):108-112.

[4]冯凯生,李巧玲.低压大处理量天然气三甘醇脱水橇装装置[J].石油规划设计,2006,17(4):40-41.

[5]蒋洪,唐廷明,朱聪.五宝场气田三甘醇脱水装置优化分析[J].天然气工业,2009,29(10):101-103.

[6]蒋洪,杨昌平,吴敏,等.天然气三甘醇脱水装置节能分析[J].石油与天然气化工,2010,39(2):122-127.

[7]李明,温冬云.新型板式换热器在三甘醇脱水装置中的应用[J].石油与天然气化工,2004,33(6):419-423.

[8]GERRIT K.Column for Counter-currently Contacting Gas Liquid:US,5885488[P].1999-03-02.

[9]HUGO P,GERT K,HANS N,et al.Experience with debottlenecking of gas dehydration plants[C]//56th Laurance Reid Gas Conditioning Conference Norman,Oklahoma:[s.l.],2006.

Optimized design of TEG dehydration from coal bed gas

Ding Ling,Jiang Hong

(Southwest Petroleum University,Chengdu610500,China)

At present,the method for dehydration of coal bed gas in China mainly refers to the dehydration treatment method for low-pressure gas field,which has the problems of high engineering investment and energy consumption in the process.The low yield of coal bed gas determines that the emphases for gathering and transportation of coal bed gas are saving investment and improving adaptability.By analyzing the problems of existing coal bed gas dehydration process,it was found that the mainly problems were the poor use effect of filter separator,glycol pumps and buffer tank,together with the bad heat transfer effect of the poor and rich glycol heat exchanger.Measures of the process and equipment were put forward to improve the dehydration efficiency,reduce investment,improve technological adaptability,and save energy.Finally,taking the gas of Qinshui Shanxi coal bed gas field as an example,comparing the traditional design with the optimized design by HYSYS software,the simulation results showed that the optimized design could effectively reduce comprehensive energy consumption of about 65%relative to traditional design.Therefore it has high dehydration efficiency,strong adaptability,low investment and low energy consumption.

coal bed gas,TEG,dehydration,saving energy and reducing consumption

丁玲(1991-),女,四川成都人,西南石油大学油气储运工程专业在读研究生。E-mail:jiushidingling@163.com

TE644

A

10.3969/j.issn.1007-3426.2015.05.006

2015-03-09;编辑:温冬云