火力发电厂入炉煤与入厂煤热值差原因分析与对策

2015-10-11张广宏

张广宏,王 钢

(1.中国电力投资集团公司,北京 100033;2.江西中电投新昌发电有限公司,江西南昌 330117)

0 引言

火力发电厂入炉与入厂煤热值差问题在所有燃煤电厂都存在,该问题既是衡量燃料管理工作水平的重要指标,也是进行经济评价的重要参数。为更好控制燃料成本,减少损耗,电力行业多年来对热值差指标一直有控制规定。在电力部管辖时期,要求创一流火力发电厂的入厂与入炉煤热值差应小于502 J/g[1]。自厂网分开改革后,不同的发电集团也相应制定了不同的控制目标

1 入炉与入厂煤热值差原因分析

1.1 采样方式和检测单元不同对热值差的影响

采样是指从大量煤中采取具有代表性的一部分煤的过程。由于煤的不均匀性和入厂煤质的不断变化(均匀程度、颗粒度等参数),为保证所采取的煤样能代表批煤品质,采样方案亦需随之变化。由于入厂煤与入炉煤的检测状态不同,比如入厂煤在火车或汽车上实施机械或人工采样,入炉煤在皮带煤流上采样。由于煤样状态不同,采样方案必然不同,检测单元也不同,即使在都符合采样精密度和偏倚要求范围内,也会导致入厂煤和入炉煤的测定值存在差异。根据误差理论,采样误差约占到整体误差的80%。

1.2 制样对热值差的影响

制样室按照标准规定的程序和要求,通过筛分、破碎、掺合、缩分操作,逐步减小煤样粒度及数量,获得代表原始煤样的分析煤样的过程。制样程序的合理设计和制样环节的严格把控是不可忽视的。如果随意操作,掺混不均,无法获得具有代表性的煤样,也造成热值的变动,制样环节误差约占到整体误差的16%。

1.3 化验对热值差的影响

相对来讲,化验对热值差的影响是较小的,仅占到总误差的4%左右。目前由于科学技术的进步,现阶段化验室的硬件配置和软件水平有了很大提升,环境误差、试剂误差、仪器误差等系统误差绝大部分已能满足热值差计算的需要。

1.4 煤炭质量的不均匀性

入厂入炉煤的煤质均匀程度不一样,导致入厂入炉煤检测出的热值也有差异。有些供应商为谋取利益,将劣质煤和石块藏在车底,以次充好,使采集到的煤样不具有代表性,会入厂煤检验结果热值偏高[2]。

1.5 煤炭储存的水分变化和热损失的影响

不同煤种在存储过程中产生的水分变化、热值损失程度不同,再加上烧旧存新的周期不同、存储环境不同、存储方式不同,以及风吹日晒变化不同,入厂入炉煤的热值必然产生差异,在量化分析中煤场的热值损失的估计经验值必须纳入考虑范围。

1.6 统计计算中对象不统一

通过上述对影响热值的因素分析发现,由于入厂与入炉煤的结构组成是不相同的、统计对象是不一致的,必然导致入厂入炉煤检测出的热值是客观存在差异的。因此,要使每月的入厂、入炉煤热值差具有可比性,在核算入厂与入炉煤的热值差时,首先要确定每月使用的入炉与入厂煤为相同结构才具有可比性,但实际生产过程中根本无法做到。

2 入炉与入厂煤热值差量化分析

南方某火力发电厂装机容量为2×660 MW超超临界机组,煤场为开放式干煤棚,最大储煤量30万t,入厂煤采样设备为MMC-DI型门式火车采样机,由浙江杭钻机械制造有限公司生产,入炉煤采样设备型号为LT114中部机械取样装置。煤炭采购全部为市场煤,为降低煤炭成本,积极开展配煤掺烧工作,煤种来源较多,入炉煤煤质比较复杂。

2.1 煤种结构变化对热值差的影响

不同的煤种其挥发性、粘结性有很大的区别,电厂采取掺配掺烧的方法降低燃料成本,从而使入炉煤结构发生变化,这就使热值差有很大的波动。

该厂1月份入炉煤煤种结构高达16种,热值区间从16 334~23 550 kJ/kg,全水分区间从3.6%~26.5%。1月份入厂煤加权平均低位热值20 540 kJ/kg,全水分8.1%;1月份入炉煤加权平均低位热值19 285 kJ/kg,全水分7.76%。通过对比计算发现,入炉煤煤种结构不同将对热值差的影响增大,增大799 kJ/kg,见式(1)。

2.2 采样对热值差的影响

入厂、入炉煤须使用性能参数合格的机械化采样机,从而可确保煤样具代表性、热值具准确性。根据国标GB/T 19494规定,煤灰分的1/10作为入厂煤的采样精密度,且小于等于1.6%。根据《入炉煤和入炉煤粉样品的取样方法》规定,入炉煤采样精密度应不大于±1%。据赵卫[3]对某电厂研究,经与入厂煤量加权计算,采样机共计影响热值差增加195 kJ/kg。

该厂入厂煤采样机由某省电力用煤质量监督检验中心进行了采样精密度、整机偏倚鉴定。

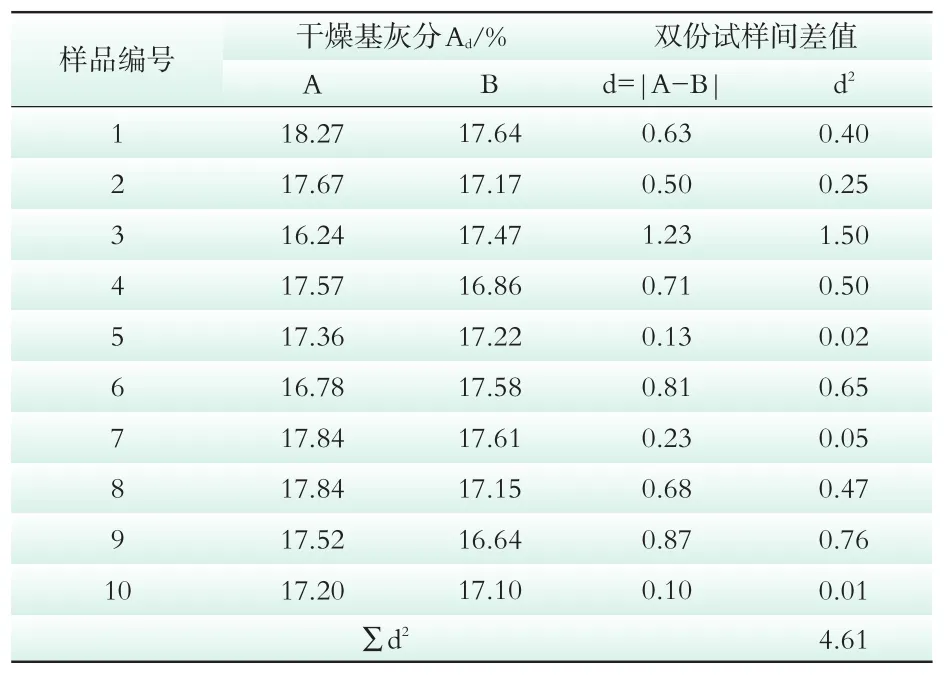

(1)采样精密度,试验数据如表1、2所示。

表1 采样机A侧检验记录

表2 采样机B侧检验记录

A侧数据处理:

灰分测定标准差s=1.13

95%置信概率下的单个采样单元精密度为:Pn0/2=2s=2.26

子样数为n0的精密度为

查出自由度f的上下限因素分别为1.75(au)和0.70(a1)计算出精密度上限和下限。

上限=auPn0=0.89%

下限=auPn0=0.36%

由此可证明,该批煤在10个采样单元的条件下,灰分测定平均值的真实精密度在95%置信度,概率下落在0.89%到0.36%的范围内,预期采样精密度P预=1.00%,因为P预=1.00%>auP=0.89%,说明采样精度优于预期要求。

对B侧数据进行同样的处理,可得:

s=0.48,上限=auPn0=0.,37%

下限=auPn0=0.15%

预期采样精密度P预=1.00%,因为P预=1.00%>auP=0.37%,说明采样精度优于预期要求。

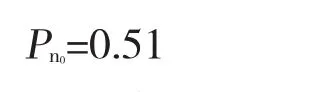

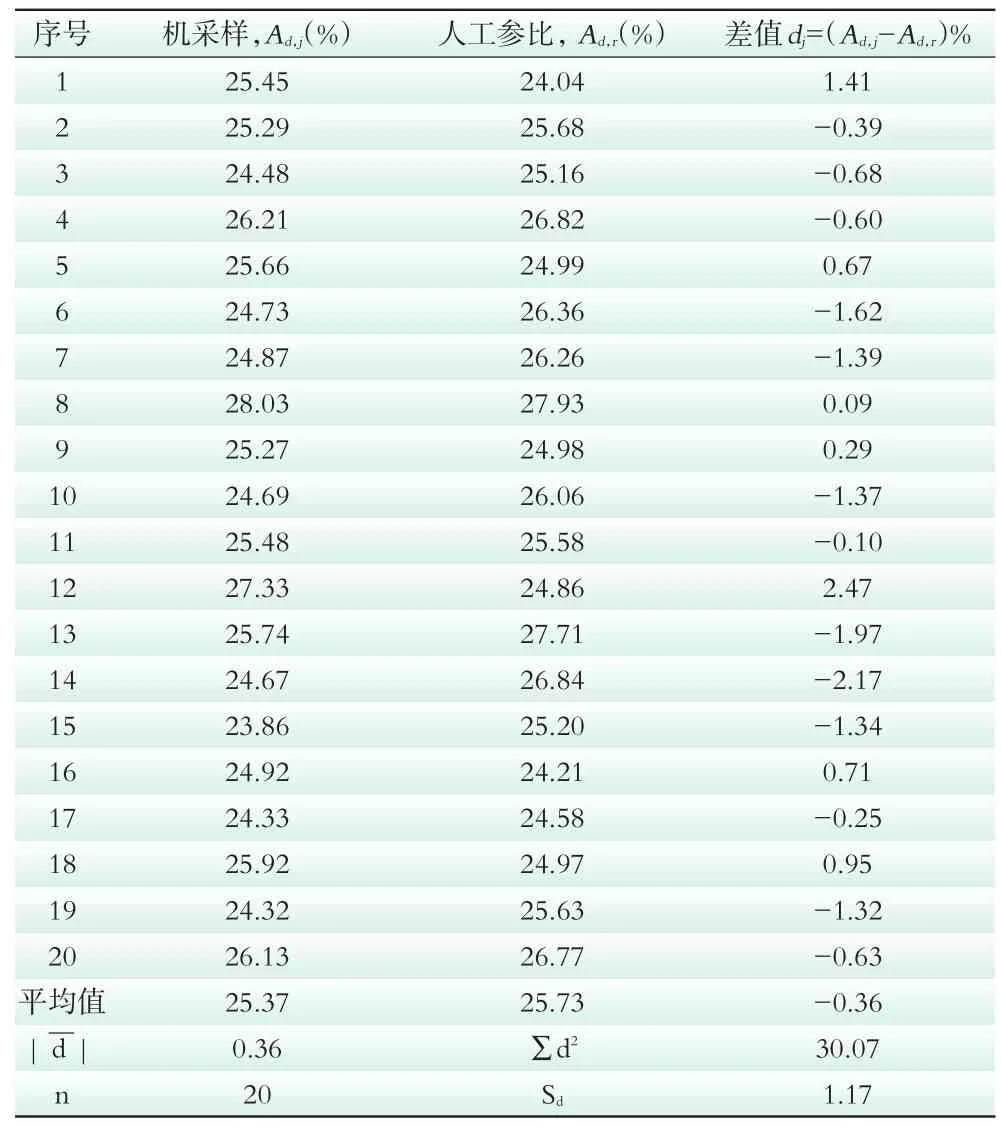

(2)整机偏倚鉴定,试验数据如表3、4所示。

表3 采样机A侧机采与人工参比灰分偏倚试验数据

表4 采样机B侧机采与人工参比灰分偏倚试验数据

A侧离群值检验:由表所列数据可知,可疑值为第12号样品,dmax=2.47%

∑di2=6.10

酯类化合物是构成酱油风味的主体物质,在酱油中起着香甜、浓郁而柔和的基底作用。如表3所示,本试验共检出 12种酯类,其中乙酸乙酯所占比例最高,其相对质量分数高达3.359%,具有强烈的水果香气,能使酱油香味更为醇厚,对酱油的咸味也有一定缓冲作用,还能平衡酱油的风味[31];不同酯类混合能赋予酱油丰厚浓郁的风味,如月桂酸乙酯具有花生香味,棕榈酸乙酯能产生微弱的果香和奶油香气等,与空白组相比其相对质量分数均大幅度提升,对酱油繁杂的风味具有很大贡献。

C=d2max/∑di2=0.203,查最大方差检验临界表C临=0.48,由于C值小于该值,所以该可疑值为非离群值,予以保留。

B侧离群值检验:由表所列数据可知,可疑值为第20号样品,dmax=1.22%

∑di2=1.49

C=d2max/∑di2=0.255,查最大方差检验临界表C临=0.48,由于C值小于该值,所以该可疑值为非离群值,予以保留。

经过试验证明采样机不存在实质性偏差,该影响可以忽略。

2.3 入炉煤与入厂煤水分变化对热值差的影响

2015年1 月份入炉煤入厂化验加权平均全水分为10.57%,入炉煤加权平均低位热值为19 285 kJ/kg,全水分为7.9%。规定入厂水分为计价水分,将其折算为入炉热值:19 285 kJ/kg×[(100-10.57)÷(100-7.9)]=18 725 kJ/kg,对比发现:水分变化对热值差影响减小,减小560 kJ/kg。

2.4 制样对热值差的影响

火力发电厂制样一般采用联合破碎机,由电力科学研究院对入厂煤和入炉煤联合破碎机进行性能测试。入厂煤联合破碎制样机对热值差为正影响,偏高0.6%,入炉煤联合破碎制样机为负影响,偏低0.35%。两者叠加,根据1月份实际入厂煤与入炉煤热值计算,对热值差为正影响,增加56 kJ/kg。

2.5 化验对热值差的影响

2.6 煤场堆放存储对热值差的影响

对某电厂2013年上半年入厂煤与入炉煤质量研究发现[4]:如折算到同一水分后,入厂入炉煤热值差为60 J/kg;若未进行水分折算,入厂入炉煤热值差为20 J/kg。由此看出,不同的算法得出的热差值相差很大。

该厂1月份消耗煤场存煤39 186 t,加权平均热值17 545 kJ/kg,煤种绝大部分为贫瘦煤,查资料热值损失为1.5%,对热值差影响为正偏差,影响热值差增加约200 kJ/kg。

通过以上分析,入炉煤热值差增加709 kJ/kg,以上不包括入炉煤采样机的影响。

3 降低入炉煤与入厂煤热值差的主要对策

3.1 煤种结构调整

采购部门按照所确定的入炉指标、应用线性规划并以各项指标作为约束条件、以煤价最低为目标来确定。

3.2 采样设备管理

3.2.1 人厂采样机偏倚和水分损失

采购部门需加强厂外的监督,保证入厂煤均匀、水分等参数符合要求。整改端部采样机可降低因其端部存在偏倚及水分损失问题所造成的采样结果偏差。

3.2.2 入炉煤采样机偏差

由于入炉煤、煤泥掺配,入炉采样机常出现堵煤,采样效果差。联系厂家对采样机的落煤管及破碎机等进行整改。

3.3 规范采制化人员操作

采制化人员必须经过指定机构的专业培训并取得相关的专业证书;必须使用最新国家标准或行业标准,并编制作业指导书。采制化过程需由技术人员和纪检人员监督,采制化现场需安装摄像设备来监督,减少人为因素对热值差的影响。

3.4 加强煤场管理

3.4.1 科学分区堆放

松散的煤堆、较薄的煤层,可降低煤堆温度,减缓氧化,但缺点是占地大,组堆工作量大、测温、掺烧也相对麻烦。需根据现场情况制订科学合理的堆放方法。

3.4.2 缩短存煤周期,防止煤场自燃

降低煤炭热值损失最有效办法就是缩短存煤周期。高挥发分褐煤、长焰煤及不黏煤等煤种很易受风化变质,热值下降较快,挥发分相对较低的煤炭是存储煤的首选。建议电厂一般存放七天用的煤量,注意烧旧存新,采取适当的降温措施。

3.5 统一计算统计标准

避免计算对象的不统一[5],可适当增加热值差计算周期到3个月或半年甚至一年。消除全水分的影响,可以采用入厂与入炉煤基准的干基高位发热量计算热值差,或将入厂与入炉煤的收到基低位发热量换算成同一全水分下计算热值差。

4 结语

在现阶段,煤炭仍旧作为主体能源的地位没有改变,火力发电厂只有更深入地探讨燃料管理方面存在的问题,并提出合理的解决策略,才能适应经济可持续发展战略才能,并与当前社会所提倡的节能减排所适应[6]。

[1]中能电力工业燃料公司.动力用煤煤质检测与管理[M].北京:中国电力出版社,2000.

[2]龚丽华,张国金,王应高,赵静.火电厂入厂煤与入炉煤热值差大的原因分析及对策[J].中国电力,2009,42(8):32-34.

[3]赵卫.华北电力技术入厂入炉煤热值差原因分析及对策[J].华北电力技术,2013(2)43-55.

[4]王金波.电厂入厂煤与入炉煤热值差问题探讨[J].东北电力技术,2014,(9)49-52.

[5]李长志.入厂煤与入炉煤热值差大的原因分析[J].华电技术,2010,(32):37-38.

[6]赵岳.火电厂入厂煤与入炉煤热值差偏大的因素与对策分析[J].煤质技术,2010,(4):11-13.