优化鼓冷工艺稳定焦炉炭化室压力

2015-09-30王永林

王永林,邹 华

(马钢股份公司煤焦化公司 安徽马鞍山 243000)

马钢焦化新区两座7.63m焦炉的压力调节是采用德国UHDE公司的PROven压力调节系统,该压力调节系统的特点是在炭化室结焦的全过程保持炭化室压力基本恒定,确保荒煤气的顺利导出,防止空气从炉门等不严密处进入炉内,使焦炉散发出的荒煤气大大减少,改善了作业环境。

焦炉炭化室PROven压力调节系统在运行过程中,受循环氨水的清洁程度、机械运行故障、煤气风机吸力波动等影响,容易出现结焦过程中炭化室压力负压或小于5Pa,不仅造成电捕焦油器煤气含O2值超标报警或联锁,而且会造成炉墙串漏,影响焦炉正常加热,以及造成焦炉跑烟冒火影响环境等情况。从PROven压力调节系统运行故障分析,因循环氨水带焦油过多,使固定杯底部沉积焦油、“杯阀”调节受到卡阻、调节联杆上附着的焦油以及鼓风机吸力波动偏大等均造成PROven压力调节系统运行失常。为了避免或减少因循环氨水和煤气风机吸力对PROven压力调节系统的影响,需对鼓风冷凝单元在工艺和操作方面存在的缺陷进行优化,以确保焦炉炭化室压力的稳定。下面对鼓风冷凝单元中存在的问题、工艺和操作优化改进措施及效果等进行介绍。

1 鼓风冷凝单元工艺简介

冷凝鼓风单元的主要任务有冷却煤气,先通过在集气管及桥管中用大量循环氨水喷洒,使荒煤气温度从约700℃冷却到约82℃,再根据后续煤气净化工艺的要求在煤气初冷器中冷却到22℃ -35℃;分离出荒煤气中的绝大部分焦油、萘、氨水,使焦油和氨水分离,并脱除焦油渣;往焦炉送循环氨水,往后续单元送剩余氨水;输送煤气并使整个煤气系统的吸力、压力能够满足焦炉、煤气净化的正常生产要求。鼓风冷凝单元工艺简介如下(详见图1)

荒煤气经气液分离器分离后至横管式初冷器冷却,再经电捕焦油器除去焦油雾后由鼓风机输送至后续单元。初冷器上段连续用热氨水进行冲洗,初冷器上、中段下来的冷凝液进入上段冷凝液水封槽,用上段冷凝液泵将上段冷凝液水封槽底部的轻质焦油送到初冷器中段进行喷洒,多余的轻质焦油作为下段喷洒液的补充。初冷器下段来的冷凝液经下段水封槽进入下段冷凝液槽,并与来自焦油氨水分离槽的轻质焦油混合经下段冷凝液泵送往初冷器下段连续喷洒洗萘。并根据下段冷凝液槽的液位从泵的出口切出部分洗萘液去上段水封槽,上段水封槽多余的冷凝液满流到焦油氨水分离槽。

从气液分离器来的混合液进入焦油氨水分离槽,上层的氨水通过导流管自流入锥底与筒体形成的氨水槽,并从氨水出口用循环氨水泵送到焦炉PROven压力调节系统,多余氨水从满流管自流到剩余氨水槽内,经气浮除油后由泵送至蒸氨处理。为避免焦油渣在分离槽锥底沉积,用切割泵将分离槽锥底的焦油(含焦油渣)抽出经切割后返回分离槽,同时,通过焦油氨水分离槽液位调节将焦油送到超级离心机分离,分离后的焦油渣用固体泵送至煤塔,焦油送至焦油槽。焦油氨水分离槽内焦油氨水之间的混合液用泵连续抽出,作为横管初冷器的喷洒洗涤液的补充。

2 鼓风冷凝单元存在的问题及原因分析

鼓风冷凝单元在运行过程中出现煤气风机吸力不稳,初冷器阻力偏大,焦油氨水乳化及氨水含油较多等情况,下面对这些问题生产的原因进行分析。

2.1 煤气风机吸力不稳

新区焦炉吸力系统分三段进行设计:

第一段,风机前导向调节,两台风机前导向与初冷器前吸力投自动,设定-1.4kPa左右,保证风机负荷均匀并能调整吸力在±50Pa内波动。

第二段,焦炉六根集气管电液翻板调节,6个电液翻板与各自集气管上的吸力测点投自动,推焦装煤的时候投-350Pa,推焦装煤刚结束的时候投-300Pa,其他时间投 -250Pa。

第三段,上升管PROVEN系统,PROVEN系统在各个结焦阶段按预先设定好的SP来分时间段进行调节。

由于风机能力配备问题,配套了三台风机(两开一备),每台风机均设置了前导向翻板来调整每台的负荷兼调整初冷器前吸力的作用。自开工以来,初冷器前吸力一直存在着波动较大的问题,给焦炉生产带来不利影响。

2.2 初冷器阻力偏大

初冷器共有5台,初冷器上段连续用热氨水进行冲洗,中段和下段均有冷凝液循环喷洒,中段冷凝液喷洒量只有130m3/h,每台初冷器冷凝液喷洒量不容易保持均匀。另外,当初冷器中段煤气出口温度偏低时,致使初冷器中段结萘,造成初冷器阻力偏大。

2.3 焦油氨水乳化

原设计煤气净化系统的冷凝液以及各单元的清污分流的废液均通过泵送到焦油氨水分离槽前的管中,随焦油氨水混合液一起流入焦油氨水分离槽。这种处理方式一般情况下对焦油氨水的分离不会产生影响,但是一旦硫铵单元的清污分流废液中的硫铵含量过高时,带入的硫铵量使氨水中的硫酸铵含量超过30g/L时,就容易使焦油氨水乳化,循环氨水中大量带焦油,不仅PROven压力调节系统无法运行,而且初冷器的阻力也会很大,最终造成焦炉放散,焦炉无法正常生产。2010年8月曾经因焦油氨水乳化,致使荒煤气放散长达64小时,严重影响了焦炉的正常生产,不仅影响了环境,也造成了经济损失。

2.4 氨水含油较多

焦油氨水分离系统采用槽中槽工艺,设置了两个焦油氨水分离槽,但只运行一台超级离心机,这样给焦油氨水分离槽单独控制界面带来了很大的难度。2010年时临时采用了焦油串联的路线保证了其中一个分离槽界面的稳定,确保了初冷器补油的正常,但牺牲了一个焦油氨水分离槽的沉降分离能力,焦油氨水沉淀分离不充分,超离前焦油含水偏高,给焦油质量和焦炉生产带来不利影响,

3 鼓风冷凝单元工艺和操作优化改进措施

3.1 初冷器阻力的解决

根据原有设备配置情况,设计了一套上下段洗萘工艺,在保证上段喷洒量的前提下,模糊初冷器上下段的界限,最大限度地用中段的循环冷却水来移走煤气的热量,尽可能降低中段煤气的出口温度,降低制冷机的负荷,减少蒸汽的耗量,降低生产运行成本。在春秋季节,开两台制冷机就能满足工艺要求,可以减少了一台制冷机的蒸汽消耗和电耗。一台制冷机的蒸汽耗量为7t/h,蒸汽价格按60元/吨计算,在春秋4个月,仅降低蒸汽耗量产生的效益高达120万元。另外,还降低了制冷机的维护成本。改造投用后初冷器阻力常年稳定在~700Pa,减少初冷器清扫频次,延长设备寿命。

3.2 焦油氨水乳化的解决

焦炉氨水乳化的原因主要是其他介质进入到焦油氨水系统,通过对进入焦油氨水系统的介质逐条分析源头,针对性的配置其流向,让不含油类介质直接进入氨水槽,并在饱和器后增加了捕雾塔。彻底杜绝了硫酸酸雾的后带,避免含有硫酸铵等的介质进入焦油氨水系统。这样不仅避免了焦油乳化的发生,并且增加了槽中槽的处理能力,使焦油氨水分离状况大为好转。

3.3 氨水含油较多的解决

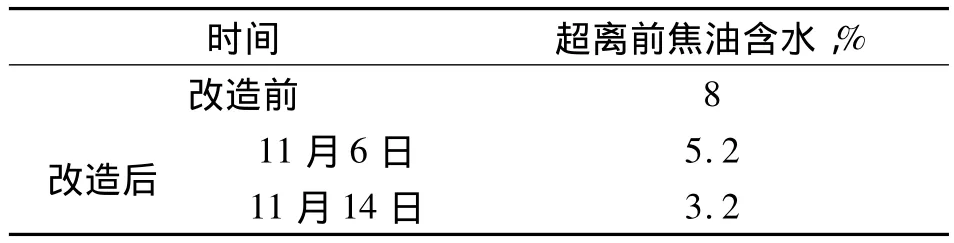

根据现场情况展开攻关,将焦油氨水系统均改为并联运行,且设计了合适的控制系统,保证槽中槽液位,改造效果如下表1:

表1 改造效果对比

从以上数据可以看出,攻关效果非常明显,焦油氨水分离效果大为改善。

3.4 吸力系统波动的解决

根据风机控制原理,设计了新的风机吸力控制系统。改进前器前吸力在1000-Pa1700Pa之间波动,改进后吸力仅在设定值±50Pa(正常时)、±100Pa(装煤推焦时)的范围内波动,改进效果良好。经长期运行,没有对风机造成不利影响,大大减轻了工人的劳动强度,且减少了前导向卡死事故的现象,为稳定生产提供了更好的条件。

4 结论

通过多项改进措施的实施,不仅使鼓冷工艺大为优化,初冷器和焦炉的吸力系统更为平稳、焦油氨水分离更彻底,保证了焦炉炭化室压力的稳定,也为焦炉无烟炉工作提供了更好的条件。另外,通过工艺优化,降低制冷机的蒸汽耗量,创造的经济效益达120万元。

[1]史学军.包钢焦化厂焦油乳化原因探讨及对策[J].包钢科技,1998,4

[2]杨建华,王永林,沈立嵩.焦炉煤气净化[M].北京:化学工业出版社,2005:131-184