超低温LNG储罐用钢的炼钢生产实践

2015-09-22刘文飞李超赵雷徐国义马宁尹宏军鞍钢股份有限公司鲅鱼圈钢铁分公司辽宁营口115007

刘文飞,李超,赵雷,徐国义,马宁,尹宏军(鞍钢股份有限公司鲅鱼圈钢铁分公司,辽宁营口115007)

超低温LNG储罐用钢的炼钢生产实践

刘文飞,李超,赵雷,徐国义,马宁,尹宏军

(鞍钢股份有限公司鲅鱼圈钢铁分公司,辽宁营口115007)

介绍了超低温LNG储罐用钢的炼钢生产实践。采用转炉双渣、双联低温冶炼脱磷技术实现了转炉终点磷含量≤0.002 0%;钢水扒渣与LF脱硫实现了硫含量≤0.001 0%;RH真空度≤200 Pa,循环时间30 min,使钢中氮、氢含量分别控制在0.003 0%和0.000 1%以下;采用连铸全程保护浇铸工艺、铸坯高温矫直工艺以及铸坯缓冷工艺,抑制了铸坯表面和皮下裂纹的产生。

炼钢;储罐用钢;铸坯;缺陷

超低温LNG(Liquefied Natural Gas)储罐用钢是一种可以在-196℃服役的铁素体型结构材料[1],是目前低温韧性最好的实用材料之一。日本1999年之前就能生产厚度达50 mm的低Si/Nb比的超低温储罐用钢宽厚板[2]。目前国内太钢、武钢、鞍钢等都开始研发并试生产超低温储罐用钢,尽管此类钢种在国外已经普遍生产,但国内钢厂在此类钢种的生产中经常遇到转炉终点深脱磷程度不够、转炉终点温度控制过低、精炼工序回磷严重、LF炉处理增氮量过大以及铸坯容易出现裂纹等问题,因此尚处在工业化生产的摸索阶段。鞍钢股份有限公司鲅鱼圈钢铁分公司经过一年多超低温储罐用钢的生产,该钢的各项技术经济指标已经接近国际先进水平,本文对该钢种的冶炼情况进行介绍,从而给我国生产此类钢种提供参考。

1 生产工艺流程及化学成分

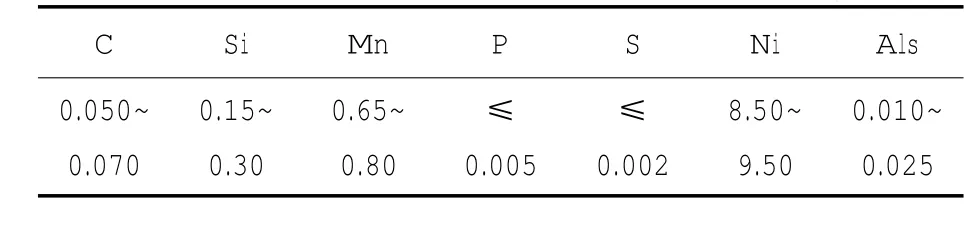

超低温储罐用钢生产工艺流程:铁水预处理脱硫→260 t复吹转炉脱磷→260 t复吹转炉脱碳→LF升温→钢水扒渣→LF脱硫→RH脱气→连铸→缓冷及修磨。该钢化学成分见表1。

表1 超低温储罐用钢

2 超低温储罐用钢冶炼难题

2.1P、S、A1、N含量

P是导致钢冷脆性元素,S对焊接不利,要防止P和其它元素在铁素体晶界上偏聚造成晶粒间的强度提高,从而产生脆性;同时还要防止硫化物等有害夹杂降低钢板韧性。由于鞍钢股份有限公司鲅鱼圈钢铁分公司的铁水为中磷铁水,平均铁水P含量为0.12%,S含量0.050%,为保证出钢P 在0.003%左右,须进一步提高转炉双联脱磷工艺的脱磷效率,采用LF炉钢水深脱硫控磷技术控制钢水回磷率。

由于该钢种在转炉需半镇静出钢 (即控制炉后酸熔铝不大于0.020%),且Si、Mn含量较高,使得合金化后的钢水氧含量相对于其它半镇静钢较低,另外,出钢后进行钢水扒渣,扒渣后钢水渣层较薄,甚至有部分钢水裸露,上述原因造成了转炉出钢过程中以及在LF炉处理过程中钢液极易吸收N2。氮在钢液中的溶解度远高于其在室温下的溶解度,如果钢水吸氮过多,在低温下呈现过饱和状态。在钢液凝固时,一部分以气泡形式留在铸坯内部,一部分呈弥散的固态氮化物析出,结果引起金属晶格的扭曲并产生巨大的内应力,引起钢的硬度、脆性增加,塑性韧性降低,在铸坯矫直时容易产生裂纹等缺陷。因此,在冶炼、精炼和连铸过程中必须采取有效的控氮措施。

当钢中铝的残存含量超过0.026%时,脱氧产物可认为全部是熔点非常高的Al2O3,而Al2O3夹杂颗粒通常都在10~100 μm之间,其析出物容易造成局部应力集中而成为裂纹源,这对低温韧性要求非常高的超低温储罐用钢影响非常显著,因此,精炼过程中必须精确控制铝的加入量。

2.2铸坯中心疏松、矫直裂纹与相变应力

超低温储罐用钢在凝固过程中不易补缩,易形成孔洞和裂纹。超低温储罐用钢脆化温度区间为700~900℃,采用正常冷却制度进行冷却矫直时,铸坯表面易产生裂纹。该钢种对裂纹的敏感性非常高,如果不采用缓冷而直接空冷,铸坯容易形成马氏体和贝氏体,产生较大的相变应力,此种情况下板坯内部应力释放不及时,铸坯容易产生表面和皮下裂纹而报废。

3 超低温储罐用钢冶炼工艺

3.1P、S、Al、N的控制

3.1.1炼钢工序

为了控制钢水罐的回磷,要求生产此钢种的钢水罐无钢底、渣底、侧壁无粘渣钢、吹氩管路无漏气、使用次数5~20次、透气砖不大于3次且在前5次内未生产加磷铁钢种。铁水脱硫目标按0.001%设定,要求脱硫后S含量≤0.002%,脱硫后渣要彻底扒净,以减轻LF工序脱硫的压力。

转炉炼钢工艺采用双渣、双联低温冶炼脱磷技术,以最大限度脱磷。前半钢的保碳深脱磷操作技术要求生产该钢种的前两炉不进行溅渣护炉,冶炼过程枪位 200~260 cm,吹氧流量47 000 m3/h,放渣前的白灰单耗按23 kg/t钢加入,矿石等依照温度富余情况加入。吹炼到5~6 min炉渣活跃时抬枪,抬枪后加入0.5 t矿石,然后放渣。放渣后的白灰单耗按10 kg/t钢加入,并加入适量的矿石以及化渣剂,继续吹炼至半钢终点(约9 min)抬枪。吹炼的关键为冶炼过程炉渣不返干,半钢终点温度控制在1 350~1 400℃,终点碳控制在2.2%~2.4%。采用此技术后前半钢的脱磷情况如图1所示。由图1可以看出,半钢平均脱磷率达86.81%。

为了不影响后半钢的脱磷,要求后半钢兑铁前两炉不允许溅渣护炉且不能生产磷含量大于0.025%的钢种。镍板在后半钢兑铁后加入,依照成分中上限配加镍板,避免后道工序补加镍板。由于半钢基本没有硅、锰元素,且入炉的铁水温度为1 340~1 380℃,在加入100 kg/t钢的镍板情况下,如果依照正常冶炼工艺冶炼,当终点碳含量拉到0.02%~0.03%时,终点温度基本都在1 530℃左右,达不到目标要求的出钢温度(1 600℃)。如果进行长时间的补吹,钢水过氧化严重,后道工序脱氧后氧化物夹杂超标,钢种的质量不合格,如果不进行长时间补吹,这势必要求LF炉工序进行大幅度的升温操作,从而极大的延长了总工序的处理时间,不仅限制了该钢种的连浇罐数,而且钢水氮含量以及夹杂物含量增加,钢质的纯净度下降,质量风险增加。因此对该钢种后半钢的转炉冶炼温度制度进行优化,即在转炉冶炼前期,根据入炉半钢条件在冶炼前期,即吹炼的5 min内加入增碳剂 (依照0.30 kg/t钢增碳剂增加终点温度1℃计算)。采用半钢碳化升温技术后,转炉终点出钢温度控制在1 580~1 620℃,出钢碳控制在0.020%~0.030%。为了抑制回磷及增氮,出钢前保证大罐吹氩1 min以上,出钢过程全程吹氩,半镇静出钢,所需合金在出钢2 min以后加入,并且禁止出钢前期及后期下渣。后半钢的脱磷情况如图2所示。由图2可以看出,转炉终点平均磷含量0.001 4%,平均脱磷率达90.22%。

3.1.2精炼工序

该钢种进站钢水的氧化性低,钢水容易吸氮,特别是钢中Als过高时会生成大量氮化铝,从而导致铸坯晶界脆化产生裂纹。另外,顶渣改质充分且Als含量过高时,也容易回磷。因此LF炉进行脱硫改质操作时,分批加料,精准控铝,中流量底吹氩是LF炉处理过程中防钢水增氮、回磷的关键。

钢水在转炉炉后出站后,如转炉出钢有下渣现象,在钢渣粘度及钢水温度符合钢水直接扒渣条件时,将钢水罐直接吊至钢水扒渣位进行钢水扒渣。如果不符合则先入LF炉进行稠渣、加白灰操作,并适当升温,但不允许进行顶渣改质。钢水扒渣后,入LF工序进行钢水脱硫处理。如转炉出钢无下渣现象,则不需要钢水扒渣处理,钢水进站后直接进行钢水脱硫处理。在脱硫处理过程中,钢包底吹氩流量以钢水面不剧烈翻腾为标准,造渣材料不允许加电石、助熔渣等助熔材料,防止影响钢种性能的其它元素例如硼等进入钢水中。控制顶渣改质过程中Als的生成量确保在0.015%~0.020%,使钢水既能实现深脱硫目标又能抑制Al2O3夹杂物的生成。

通过采用以上措施,LF炉将钢中S脱到不大于0.001%,Als控制在0.015%~0.020%,N控制不大于0.003 5%,回磷量低于0.001 5%。

钢中氢含量过高,铸坯会产生氢致裂纹,导致轧后钢板探伤不合,并且LF炉处理时间过长,钢水有时增氮比较明显,需要有后续的钢水脱氮操作。利用RH既有脱氢功能,对于氮含量超过0.002 5%的钢水又有脱氮功能的特点,通过RH深真空操作脱除钢水中的氢和氮。由于该钢种对磷成分要求非常严格,RH工序防止钢水回磷也是RH工序处理的关键点,因此需要提前对真空室涮管(保证真空室内无残渣)。同时,真空室首次使用,它的烘烤时间长,室内储氧严重,处理过程中钢水二次氧化严重,因此也不允许使用真空室首罐生产此类钢种。该钢种在RH真空精炼脱气处理过程中,需真空度≤200 Pa,循环时间30 min,破空后,钢水小流量底吹氩(保证钢液面微动的流量)15~20 min。通过RH真空脱气处理,钢中N和H含量分别控制在0.003%和0.000 1%以下,钢水回磷量控制在0.000 3%以内。

3.1.3连铸工序

浇铸全程控N、H,中包烘烤要求小火3 h以上,长水口与钢包下水口连接处以及中间包顶部全部实施Ar封保护。通过这些措施,连铸工序基本抑制了钢水增氮、增氢。

通过上述各工序的控制,该钢种的有害元素得到了有效的控制,其中P含量可稳定控制在0.003%以下,P、S、Al、N含量均符合钢种的内控要求,满足了该钢种的纯净化要求。

3.2动态轻压下及高温矫直

由于该钢在凝固过程中不易补缩,必须采用动态轻压下以防止出现中心疏松和缩孔。为了避开此钢种的脆化温度区间,应在950℃以上进行高温矫直。因此生产该钢种时二冷水采用最弱的包晶钢冷却制度,并关闭5~8区的边部冷却水,避开脆化温度区,实现高温矫直。

高且恒定的拉速可促进中间包和结晶器内钢液快速稳定循环,解决结晶器内钢液面结壳问题。拉速控制在1.0~1.1 m/min,整浇次恒速浇铸。

3.3铸坯缓冷

为控制铸坯表面和皮下裂纹,铸坯拉出后应及时入缓冷坑缓冷。具体操作:铸坯生产前将缓冷坑内温度升到约350℃,铸坯热送轧线的缓冷坑,扣盖对板坯缓冷,在250℃左右缓冷8 h,然后升温到510℃左右缓冷50 h,再降至400℃保温不小于16 h,抑制了铸坯表面和皮下裂纹的产生。

4 超低温储罐用钢铸坯质量

4.1铸坯表面质量

经表面喷丸处理的铸坯见图3所示。由图3可以看出,铸坯表面质量良好,没有氧化铁皮。

4.2轧材非金属夹杂

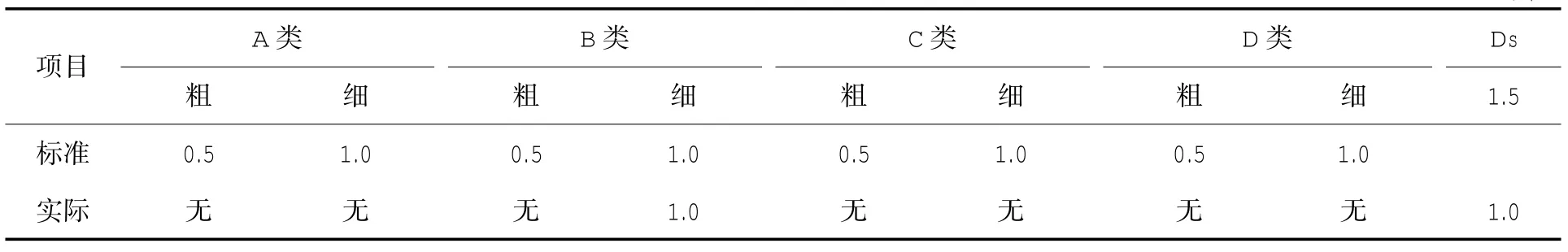

截取两批次铸坯轧制钢板的试样共计6个,进行非金属夹杂物的微观检查,结果见表2。

表2 轧材非金属夹杂物检验结果 级

由表2可以看出,钢板无粗系夹杂物,细系夹杂物中均为氧化物(B类)夹杂,最大级别1.0级,单颗粒氧化物(Ds类)夹杂最大级别1.0级,符合国际超低温储罐用钢的要求。

5 结论

(1)采用转炉双渣、双联低温冶炼脱磷技术、LF炉精准控[Als]、深脱硫技术、RH真空脱气以及连铸全保护浇注,实现了该钢种成品平均磷含量0.002 8%,平均硫含量0.001%,平均氮含量0.002 9%,氢含量0.000 12%。

(2)采用动态轻压下、高温矫直以及铸坯缓冷技术,有效控制了超低温储罐用钢连铸坯的表面和皮下裂纹缺陷,铸坯质量合格率达到了100%,并且实现了连铸批量生产。

[1]张弗天,楼志飞.Ni9钢的显微组织在变形一断裂过程中的行为[J].金属学报,1994,30(6):239~246.

[2]Takahiro Kubo,Akio Ohmori,Osamu Tanigawa.Proerties of High Toughness 9%Ni Heavy Section Steel Plate and It's Applicablity to 200000Kl LNG Storage Tanks[J].Kawasaki Steel Technical Report,1999(40):72~79.

(编辑 许营)

Production Practice of Smelting Ultra-low Temperature Steel for Liquefied Natural Gas Tank

Liu Wenfei,Li Chao,Zhao Lei,Xu Guoyi,Ma Ning,Yin Hongjun

(Bayuquan Iron&Steel Subsidiary Co.of Angang Steel Co.,Ltd.,Yingkou 115007,Liaoning,China)

The production practice of smelting ultra-low temperature steel for liquefied natural gas tank is described.The content of phosphorus in molten steel at the end point of steelmaking in converter is controlled under 0.002 0%based on the converter duplex slag technique and duplex steelmaking technique for dephosphorization at low temperature.The content of sulphur is controlled under 0.001 0%by removing the slag from molten steel and desulfurization in LF.And the content of nitrogen and hydrogen in molten steel is controlled under 0.003 0%and 0.000 1% respectively by adjusting vacuum degree up to 200 Pa and recycling time 30 minutes.For the whole procedures of casting molten steel,technologies including the protective casting process,the straightening process for strands at high temperature and slow cooling process for strands are used so that both surface cracks and subsurface cracks of a strand are controlled.

steelmaking;tank steel;slab;defect

TF703

A

1006-4613(2015)01-0041-04

刘文飞,工程师,2000年毕业于昆明理工大学钢铁冶金专业。E-mail: chunxiaoning@163.com

2014-09-25