铁碳球及其转炉应用技术优化

2015-12-04赵志刚马勇简龙郭猛毛志勇王小善

赵志刚,马勇,简龙,郭猛,毛志勇,王小善

(鞍钢股份有限公司炼钢总厂,辽宁 鞍山 114021)

钢铁生产中产生的高炉、转炉尘泥等含铁量较高的冶金废料排放不仅占用大量土地,对环境还造成污染。高效回收尘泥中的有价元素既可获得巨大的经济效益,又能推动钢铁行业的可持续发展。鞍钢每年产生近百万吨尘泥、球团筛下物、转炉除尘灰等含铁类固体废弃物,为了利用其中有用的铁、碳等元素,将这些含铁尘泥即高炉尘泥和转炉尘泥添加粘结剂按一定配比在盘式造球上压制成球,称为铁碳球,产能为8.4万t/a,干燥后铁碳球抗压强度为1 514~2 050 N/个,满足炼钢生产的要求,而且作为一种转炉冷却剂,铁碳球价格远低于铁矿石,起到化渣及降温作用的同时回收了其中的铁元素。

鞍钢股份有限公司炼钢总厂转炉铁碳球原加入方式是吹氧过程随渣料加入,加入量超过8 kg/t钢时,跑渣比率明显上升,表现为吹炼前期低温渣溢出炉口,而且铁碳球加入过程烟尘外溢严重,特别是吹氧中期加入时更加严重。因此,必须优化铁碳球应用技术,以降低冶炼成本。

1 铁碳球对炼钢主要技术参数的影响

1.1 对硫含量的影响

铁碳球的主要化学成分见表1。

铁碳球增硫问题是其使用受到限制的因素之一,尤其是工艺路线为RH直上的炉次。由于目前鞍钢RH没有脱硫能力,所以必须考虑铁碳球对钢水终点硫含量的影响。铁碳球的标准硫含量≤0.10%,由此可以计算出260 t转炉(出钢量按240 t计算)加1 t铁碳球的理论最大回硫量为:

生产实践得出,1 t铁碳球的回硫量最小值为0.000 2%,最大值为0.000 4%,未超过理论计算最大回硫量。

1.2 对终点氧的影响

铁碳球自还原反应如下:

式中,△G为吉布斯自由能,△G=0时,T=748.3℃,说明炼钢温度下该反应自发进行。

按45%FeO含量来计算,加入1 t铁碳球使转炉系统增氧量为:

考虑到使用铁碳球自身带入的C按照1:1耗氧,按含C和FeO的中限量8%和45%计算,则1 t铁碳球实际增氧:

换算成氧气为:

所以铁碳球带入的氧一定会对终点氧产生影响。生产实践表明,铁碳球影响终点氧含量的程度会随其加入量的增加而增加。因此,使用铁碳球的炉次要避免过程测试时机偏晚。另外,适当提前拉碳以防止拉碳时间不足,影响熔池钢水温度和成分的均匀程度[1]。

1.3 铁碳球温降

铁碳球带入大量的FeO,而FeO和C反应为吸热反应,所以铁碳球的温降较大。图1为铁碳球温降图。铁碳球为吹氧前加入,由图1可见,铁碳球的平均温降约为9℃/t。

1.4 对转炉终渣的影响

铁碳球在加工过程中需要添加膨润土粘结,含有酸性物质SiO2,所以加入铁碳球势必影响转炉终渣碱度。实践表明,铁碳球的加入量大于13 kg/t钢时,对转炉终渣碱度影响较明显。所以,当铁碳球的加入量大于13 kg/t时,要补加一定量的白灰,以保证转炉终渣碱度。实践得出,补加1~2 kg/t钢活性白灰可使终渣碱度达到要求。

2 铁碳球应用技术优化

2.1 加入量

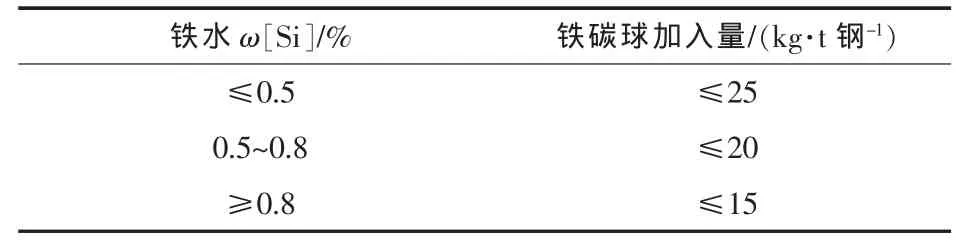

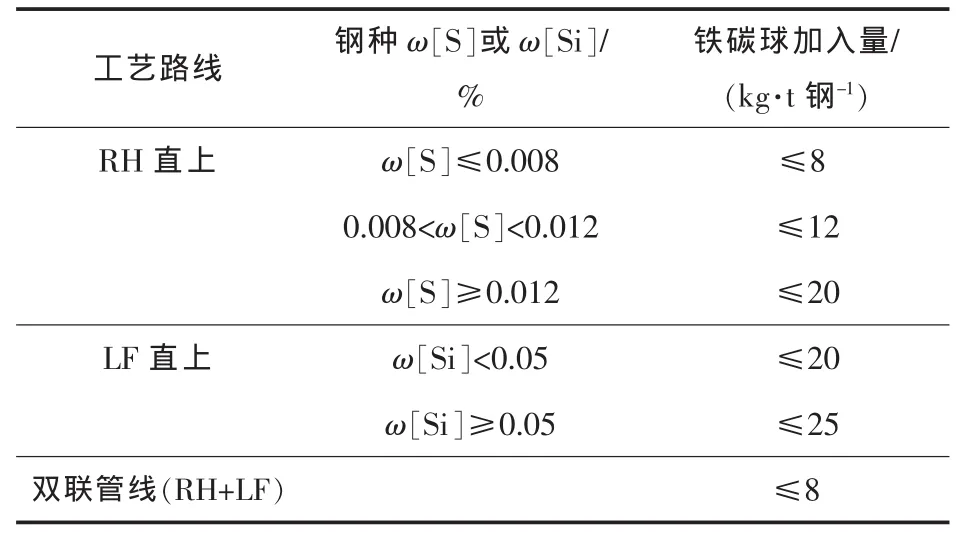

根据所炼钢种的工艺路线、成品硫要求、铁水条件以及转炉操作的可控性确定铁碳球的加入量,见表2、表3。

表2 根据铁水Si含量确定铁碳球的加入量

表3 根据工艺路线确定铁碳球的加入量

2.2 加入方式

原工艺的铁碳球加入方式为吹氧过程中分批加入,加入过程烟尘外溢现象严重,而且在吹氧5 min左右出现溢渣现象。这是因为在吹氧过程加入虽然可起到化渣作用,但是铁碳球中的FeO会与熔池碳反应生成CO,烟尘增多并大量溢出。

由式(1)可知,当△G≤0时,该反应温度只需748.3℃,通常转炉兑铁温度>1 250℃,所以选择兑铁后加入铁碳球。兑铁后下枪吹氮气,这时铁水的温度足够铁碳球发生自还原反应。通入氮气搅拌创造更佳的动力学条件,使铁碳球在吹氧前、兑铁后发生自还原反应。加入时机优化后,不再发生烟尘外溢或溢渣现象。

2.3 加料方式及氧枪操作

转炉采用不留渣操作,加铁碳球的炉次废钢中渣钢和粒铁所占的比例控制在1/4以下,防止吹炼过程出现大喷现象。

原工艺的加料方式为两次加料,头批料约占总数的3/4,过程枪位控制较低,加速了炉底的侵蚀。头批料加入较多,此时渣层较厚,随着炉内熔池温度的上升,炉内反应开始加剧,碳氧反应生成的CO经过较厚的渣层排出受阻,会推动低温渣溢出炉口。优化加料方式后,分三批料加入。头批料为加入总量的1/2,5~6 min头批料基本熔化后,加入第二批料,第二批料的加入量控制在总量的1/3,此时,炉内泡沫渣开始变厚,第二批料起到压渣作用。第三批料的加入可根据实际情况而定,主要以稠渣为主。

氧枪开吹打着火后枪位控制在250 cm左右,前期枪位控制在220~240 cm,这样既熔化了铁碳球,又防止了由于剧烈反应气体排除受阻而形成溢渣。加料及氧枪枪位控制见图2所示。

2.4 底吹流量

原工艺底吹氮气流量统一设定,优化后底吹流量分阶段控制,见表4所示。

表4 底吹氮气流量控制情况

由表4可以看出,铁碳球熔化前期采用较大流量搅拌促进熔化,营造较好的动力学条件氛围。随着熔化完成和熔池反应剧烈,逐步降低流量,防止大喷发生的同时确保搅拌能。后期提高流量进一步促进碳氧反应趋向平衡,为出钢做准备。

3 实施效果

3.1 对钢水氮含量的影响

跟踪钢种SAE1005加铁碳球后用氮气点吹和未用氮气点吹的炉次,均跟踪15炉,对比钢水氮含量,结果见图3。由图3可以看出,加铁碳球后用氮气点吹对钢水氮含量影响不大。

3.2 跑渣及烟尘外溢情况

对铁碳球加入量大于8 kg/t钢的跑渣情况进行统计,炉口溢渣及跑渣比例为5.21%,和以前相比降低了5%。观察吹氧期间炉口情况发现,烟尘外溢现象明显减轻。

4 结论

(1)260 t转炉使用1 t铁碳球的最大增硫量为0.000 4%左右,铁碳球平均温降约为9℃/t,终点钢水氧含量随铁碳球加入量的增加而增加。

(2)铁碳球加入时机由吹氧过程改为兑铁后,分三批料加入,优化氧枪枪位控制并分阶段控制底吹流量后,铁碳球加入量大于8 kg/t钢时,炉口溢渣及跑渣比例降低了5%,对终点钢水氮含量影响不大。

[1] Moon Kyung CHO,Joo Hyun PARK,Dong Joon MIN.Phosphate Capacity of CaO-SiO2-MnO-FeO Slag Saturated with MgO[J].ISIJ International,2010,50(2):324-326.