浸入式水口缺陷成因及对板坯的影响

2015-12-04赵晨光王成青袁皓杨辉舒耀李阳

赵晨光,王成青,袁皓,杨辉,舒耀,李阳

(鞍钢股份有限公司炼钢总厂,辽宁 鞍山 114021)

随着连铸技术的不断发展,对钢水洁净度的要求也越来越高。实际生产中,许多耐火材料都是直接与钢水接触的,一旦耐火材料存在质量缺陷,会给钢水带来大颗粒的外来夹杂,同时也会造成钢水的二次氧化产生内生夹杂。浸入式水口作为保护浇注的重要环节之一,也是耐材质量缺陷的多发环节,其缺陷形式多样化,对钢水质量的影响也不同。因此,有必要对浸入式水口的缺陷形式及其对铸坯的影响进行研究,以便控制板坯夹杂,进而降低冷轧板夹杂缺陷率。

1 浸入式水口缺陷的成因及对板坯的影响

生产跟踪发现,浸入式水口缺陷主要为浸入式水口渣线处孔洞、渣线处断裂及侧孔处断裂。由于浸入式水口受到长时间的侵蚀,生产后期便会造成水口底部侧孔或渣线位置断裂,彻底改变结晶器内钢液的流动形态,部分缺陷还会造成钢水的二次氧化。生产中水口断裂位置如图1所示。

1.1 浸入式水口渣线处孔洞

目前使用的浸入式水口多为铝碳锆材质,其渣线部位材料成分不均,尤其是存在碳富集点,在保护渣的侵蚀作用下,向钢水中的物质传递速度明显高于其它部位,浇注过程中经过长时间的侵蚀,出现局部侵蚀过重,将导致浸入式水口渣线部位出现孔洞缺陷[1]。水口内高速流动的钢水会将孔洞周围的保护渣及空气抽入浸入式水口中,随钢水进入结晶器内,造成钢水的二次氧化及保护渣的卷入,极易造成板坯皮下夹渣以及内部产生大量的内生夹杂。

此缺陷发生初期,由于孔洞直径很小不易被察觉。随着吸气的不断进行,空气中的氧与水口耐材中的碳、铝等成分不断反应会造成扩孔现象,吸气量及保护渣的卷入量也随之增大,而此时容易发觉缺陷。因此,浸入式水口渣线处出现孔洞缺陷具有一定的隐蔽性和延续性,对板坯的夹杂影响较大,且影响的板坯数量也较多。

1.2 浸入式水口渣线处断裂

1.2.1 规则断裂

经过长时间的浇注,浸入式水口渣线部位形成很深的侵蚀线,使得水口壁变薄,在钢水的热震作用下产生断裂。

此类缺陷具有突发性,通常为瞬间行为,且极易被察觉。但由于其断裂导致结晶器内流场发生突然变化,容易产生较大的液位波动,破坏弯月面产生卷渣现象,导致板坯产生皮下夹渣缺陷,其影响的板坯数量较少,基本上只影响发生缺陷时刻的板坯。

1.2.2 不规则断裂且有裂纹产生

此种缺陷是由于浸入式水口渣线处断裂前已经产生了微小裂纹,高速流动的钢水将周围空气吸入浸入式水口内部。由于不断的吸气,裂纹逐渐加重,吸气量也不断增加,吸入的空气不仅与钢水反应产生二次氧化带来大量的夹杂,同时吸入的空气与水口内壁耐火材料发生氧化反应,使得水口壁不断变薄,在钢水的热震作用下产生断裂,同时裂纹沿水口纵向或横向产生炸裂。

吸气严重时,甚至会造成浸入式水口底部产生底孔或者扩孔现象。水口断裂后,结晶器内钢水流场发生严重变化,会引起结晶器内大的液位波动,造成卷渣现象。此种缺陷同样具有隐蔽性和延续性,对板坯的夹杂影响较大,且影响的板坯数量也较多。

1.3 浸入式水口侧孔处断裂

1.3.1 沿侧孔上下沿规则断裂

由于钢水热震作用,侧孔处水口壁单侧先产生断裂,随后另一侧在高速流动的钢水冲击作用下产生断裂所致。其表观现象与1.2.1节所述缺陷相似,具有突发性,容易被及时发现,对板坯夹杂的影响主要是瞬间流场改变导致的液位波动卷渣,影响的板坯数量较少,基本上只影响发生缺陷时刻的板坯。

1.3.2 沿侧孔上下沿断裂且有裂纹产生

此种缺陷与1.2.2节所述缺陷相似,对板坯夹杂影响较大,且数量较多。

2 水口断裂对结晶器内流场状态的影响

为了研究结晶器水口断裂对结晶器钢液流动形态的影响,使用Ansys fluent 12软件专门建立了数值分析模型,计算了完整浸入式水口和断裂后直筒型水口对结晶器内钢液流场的影响,数值计算得到的结晶器内流场图见图2。

由图2可以看出,完整浸入式水口的结晶器内流场存在明显的上回流和下回流,上回流的存在一方面可以使高温钢液返回弯月面附近,促使该处保护渣熔化,形成液渣层浸入初生坯壳和结晶器铜板之间,确保坯壳的均匀传热,为改善铸坯表面质量提供良好的条件;另一方面,上回流可以携带部分夹杂物颗粒上浮到液渣层,被保护渣层吸附去除,起到净化钢液的目的,保证钢水的洁净度。

当浸入式水口发生断裂后,没有了水口底部的约束,完全成为直筒型水口浇注,钢液直接冲入结晶器深部,原先的双回流模式消失,并且自由液面处的钢液流动迟滞,恶化了弯月面处保护渣的熔化效果,势必造成铸坯表面缺陷。而且,直接流入结晶器底部的钢液携带夹杂物流入二冷区,夹杂物上浮的几率明显减小,致使最终铸坯内夹杂物增多,铸坯洁净度降低。

3 缺陷的控制及缺陷板坯的处理办法

3.1 浸入式水口缺陷的控制

浸入式水口产生缺陷除了自身质量存在问题以外,多数是由于烘烤温度不够,在浇铸过程接触高温钢水并在热震作用下出现缺陷。现场对浸入式水口的烘烤采用内抽炉式的整体烘烤模式,通过对烘烤结束的浸入式水口进行温度测量发现,温度多集中在750~850℃,这与浇注要求相差较大,抵抗不了浇注过程所产生的热应力[2]。

为了解决这一问题,将内抽炉排风管改型为拉瓦尔式的排风管,浸入式水口烘烤温度提升至950~1 050℃。改造后,水口缺陷次数由每月8~10次降低至1~2次,大幅度减少水口缺陷板坯数量。

3.2 不同缺陷板坯的处理办法

浸入式水口缺陷板坯全部下线四面火焰清理后下送轧制,跟踪6个月轧后情况发现,由于缺陷形式不同,火焰清理对夹杂缺陷的控制能力差异较大。

3.2.1 浸入式水口断裂无裂纹

浸入式水口渣线处整齐断裂、浸入式水口侧孔处整齐断裂浇铸的板坯经过清理轧制后,夹杂缺陷较少,即使存在夹杂缺陷,废品数量也较少。因此,此类板坯经过火焰清理后,夹杂问题能够得到有效控制,可以正常进行轧制。

3.2.2 浸入式水口断裂有裂纹及渣线处孔洞

这类缺陷不仅造成钢水二次氧化产生大量内生夹杂,还导致卷渣,板坯经过火焰清理后轧制,夹杂缺陷较多,废品量较大。说明此类缺陷板坯无法通过火焰清理有效控制夹杂。

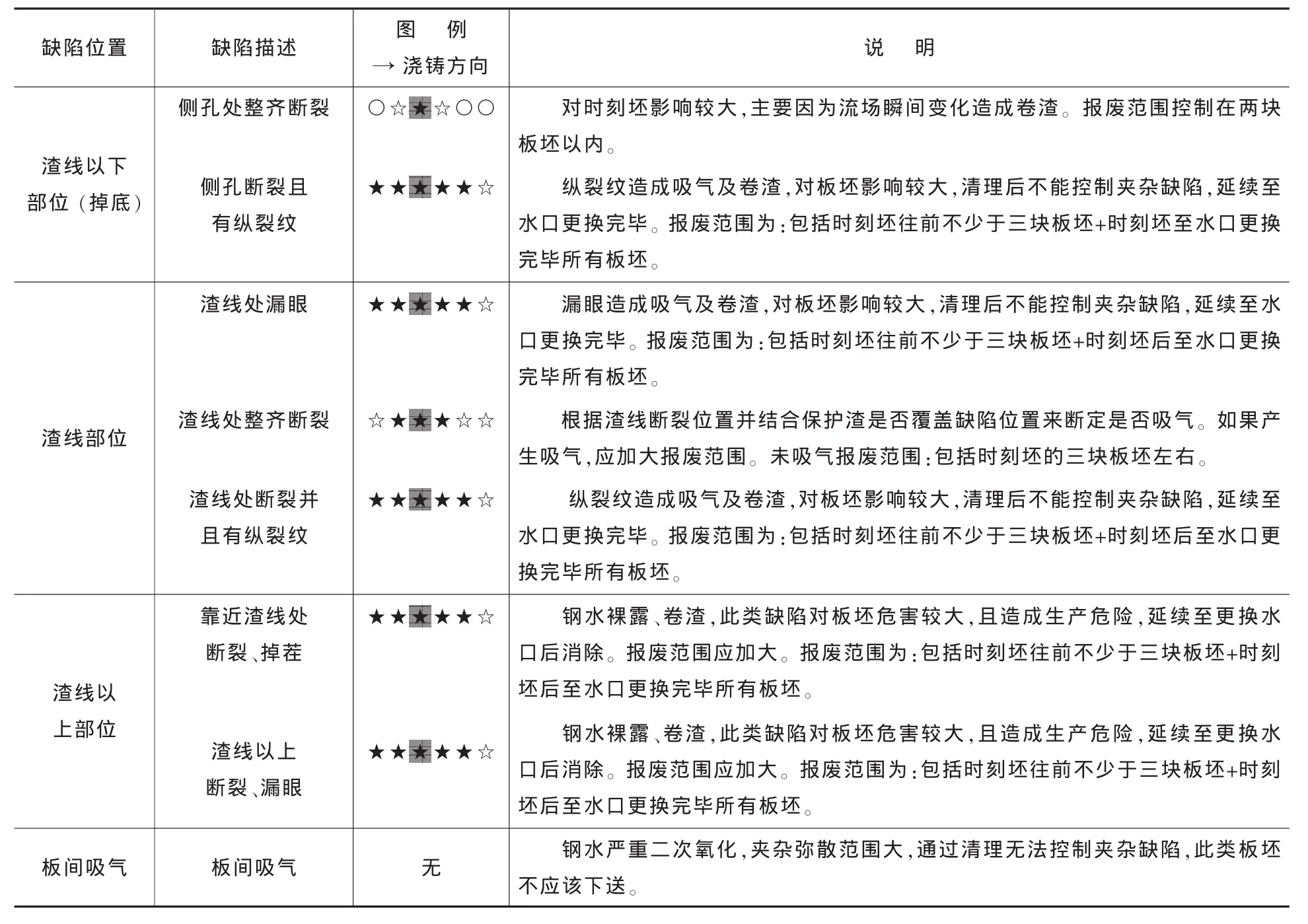

实际生产操作中,这类缺陷发现的时间、浸入式水口更换的速度也直接影响缺陷板坯的数量,这是由于这类缺陷具有隐蔽性及延续性。本着不传递缺陷的原则,此类板坯应该根据实际生产情况有针对性的报废处理。而报废处理的尺度应该进行严格的控制,以免造成不必要的损失,降低钢水收得率。经过不断的跟踪、优化,浸入式水口缺陷板坯处理方法见表1。

实践证明,表1所示的处理方法可以将浸入式水口缺陷板坯完全截留,轧后不会产生夹杂缺陷。

表1 浸入式水口缺陷板坯处理方法

4 结论

(1)浸入式水口的烘烤温度达到 950~1 050℃能够有效控制浸入式水口缺陷。

(2)浸入式水口渣线或侧孔处整齐断裂的缺陷板坯,经过四面火焰清理后,夹杂缺陷能够得到有效控制,因此,此类缺陷板坯可以正常轧制。

(3)浸入式水口断裂有裂纹及渣线处孔洞板坯因钢水严重二次氧化并出现卷渣,即使经过四面火焰清理,夹杂缺陷也得不到有效控制,应根据实际生产情况,对这类缺陷板坯进行相应的报废处理。

[1] 王建筑.铝锆碳质长水口损毁机制的研究 [J].耐火材料,2011,45(6):427-429.

[2] 罗会信.浸入式水口浇钢过程中热应力耦合场分析 [J].炼钢,2011,27(1):61-65.