基于定子绕组改接的三相感应电动机轻载高效运行分析与试验

2015-09-21王秀和杨玉波

从 敏,王秀和,杨玉波

(山东大学 电气工程学院,山东 济南 250061)

0 引言

三相感应电动机在国民经济各个领域的应用十分广泛,中、小型感应电动机的数量约占电动机总数的80%。而这其中又有60%的感应电动机经常工作在轻载甚至是空载的场合,造成电机效率下降和电能的浪费[1-3]。降低电压是解决这一问题的有效途径,一方面,降低电机端电压可减弱电机内部气隙磁通,进而降低铁耗;另一方面,可以增大负载电流,提高功率因数,轻载时可显著提高电动机的运行效率[4-11]。

文献[12]对单相感应电机的降压运行进行研究,针对不同的负载,分别计算了节能效果。文献[13]对传统的星-三角变换降压方式进行了分析,该方法简单易行,但不能保证电动机在整个输出功率范围内高效运行。文献[14]针对油田抽油机的轻载情况推导了最佳调压系数与负载和电机参数之间的关系,提出了调压节能策略。文献[15]分析了电机功率因数角的变化规律,提出在轻载运行时通过检测功率因数,降低定子端电压来提高效率及功率因数的模糊控制方法。文献[16]以总损耗最小为目标,划分不变和可变损耗并根据转矩曲线得到了对应最小损耗的最优电压曲线。但是通过调压节能需要额外的调压控制系统,增加了系统的硬件成本。文献[17]提出了基于定子绕组改接的三相感应电动机轻载高效运行方法。

本文对基于定子绕组改接的三相感应电动机轻载高效运行的方法进行研究,对一台Y2系列3kW三相感应电动机样机进行改接和仿真计算,并与直接降压方式进行了对比试验。结果表明,针对不同的负载情况选用合适的定子绕组改接方式可使电动机运行在较高的效率和功率因数,从而实现高效节能。并且,利用定子绕组改接与直接降低电机供电电压达到轻载高效运行的效果基本相同。

1 定子绕组改接的节能原理

由电机学理论可知,当可变损耗等于不变损耗时,电机的效率最高。感应电动机中,绕组损耗是可变损耗的主要成分,铁耗是不变损耗的主要成分[18]。在进行电机设计时,虽然并不刻意追求额定负载时效率最高,但实际电机的效率在额定负载时接近最高效率。当感应电动机轻载时,励磁电流与额定负载时基本相同,而负载电流较小,导致电机功率因数大幅降低;由于此时负载损耗明显小于铁耗,导致电机效率较低,造成了电能的浪费。

采用定子绕组改接的方法,根据负载情况,进行绕组的改接,在不改变供电电压的前提下,降低绕组相电压,可以提高轻载时感应电机的效率和功率因数。在电机轻载时,降低绕组相电压,电机每极磁通随之降低,励磁电流显著减小,而负载电流增大,电机的功率因数明显提高;此外每极磁通的减小显著降低了铁耗,负载电流的增大使绕组损耗增大,当可变损耗接近不变损耗时,电机具有较高的运行效率。

2 定子绕组改接方式

通常感应电动机的定子绕组有6根引出线,三相绕组可接成星形或三角形。为便于通过绕组改接改变相电压,将每相绕组分为相同的两部分,将它们分别引出,三相共有12个出线端。利用引出的12根出线的不同接法来适应负荷变化,改变电动机的输出容量并保证功率因数和效率不降低过多。

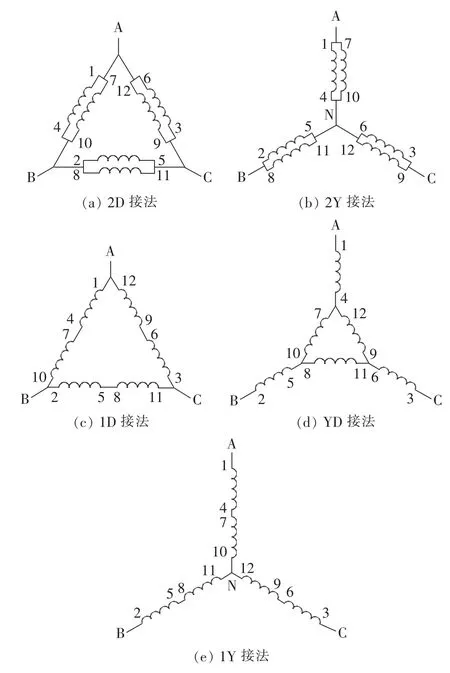

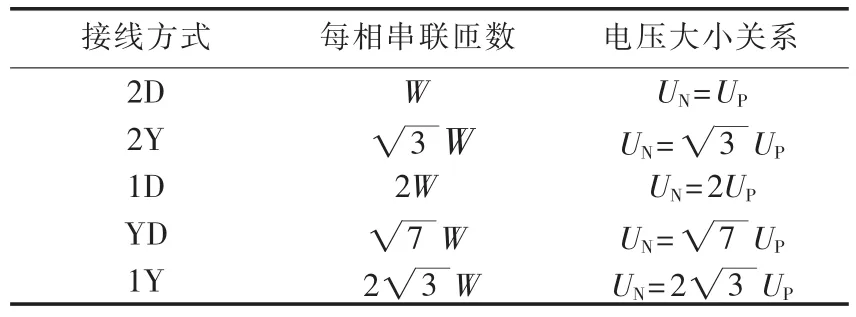

本文研究的接线方式共有5种,见图1。电机绕组输入端的电源电压UN都是相同的,但由于接法不同,每相绕组串联匝数不同,各部分所承受的电压也不同[19-20]。图1中各绕组接法对应的绕组相电压UP与电动机端电压UN之间的关系及5种接法各相串联匝数的关系见表1。可见,电动机绕组接法改变,则每相串联匝数也会改变,绕组相电压也发生变化。

图1 绕组接线图Fig.1 Different winding connection modes

表1 不同绕组接法下的电压Table1 Voltage of different winding connection modes

3 仿真分析

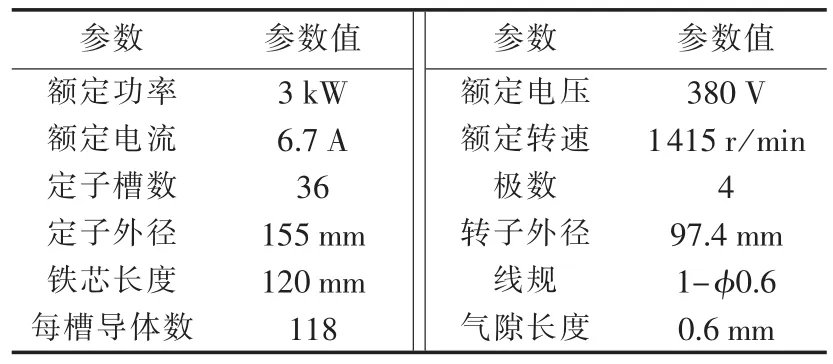

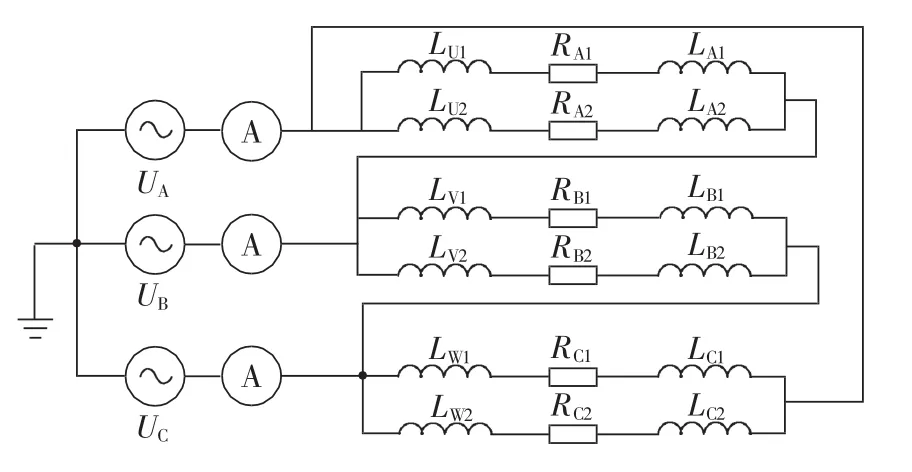

本文采用Ansoft Maxwell2D对1台Y2系列3kW三相感应电动机样机进行仿真计算。样机的主要技术参数如表2所示。利用Ansoft Maxwell2D建立二维电机有限元模型。为了便于进行绕组改接,将定子每相绕组分成相同的两部分。对于本文中的四极电机,将第一对极下的三相绕组分别标记为A1、B1、C1,第二对极下的三相绕组分别标记为 A2、B2、C2。在Maxwell Circuit Editor中搭建各种绕组连接方式对应的电机电路。其中2D接法电机电路见图2,其他4种绕组接法对应的电机电路不再赘述。电机绕组标记与Ansoft Maxwell2D中的绕组名称保持一致,并导入Ansoft Maxwell2D模型中进行下一步计算。

表2 样机主要技术参数Table 2 Main technical parameters of prototype

图2 2D接法电机电路图Fig.2 Circuit diagram of three-phase inductor motor in 2D connection mode

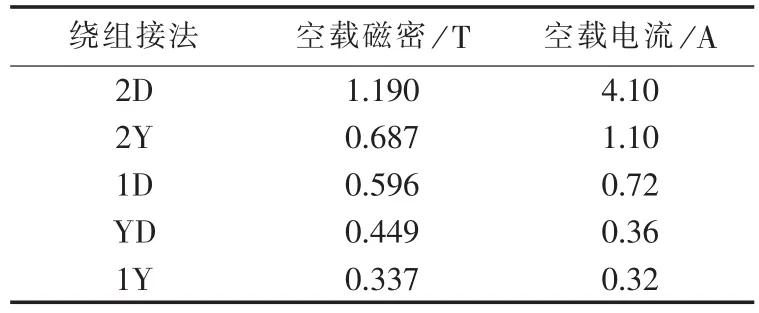

对5种绕组改接方式的电机模型分别进行空载仿真,得到空载时气隙磁密幅值和空载电流如表3所示。可以看出,以2D接法时的气隙磁密为参考值,其他4种绕组接法下气隙磁密分别下降约为原来的,因此可以显著降低铁耗。此外,空载电流也大幅度降低,而激磁电流是空载电流的主要部分。

表3 空载仿真结果Table 3 Data of no-load simulation

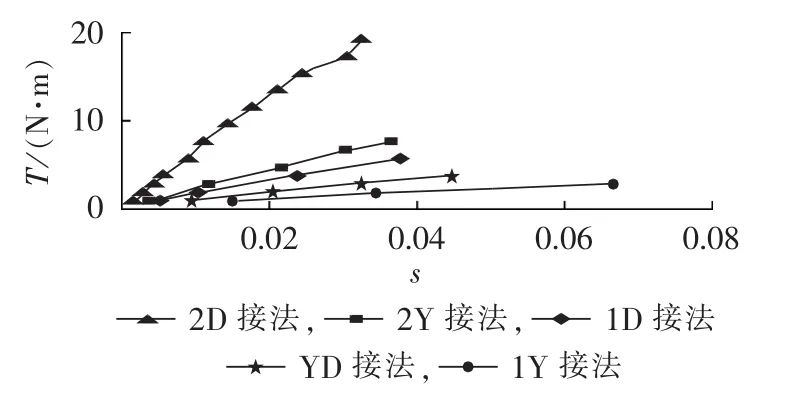

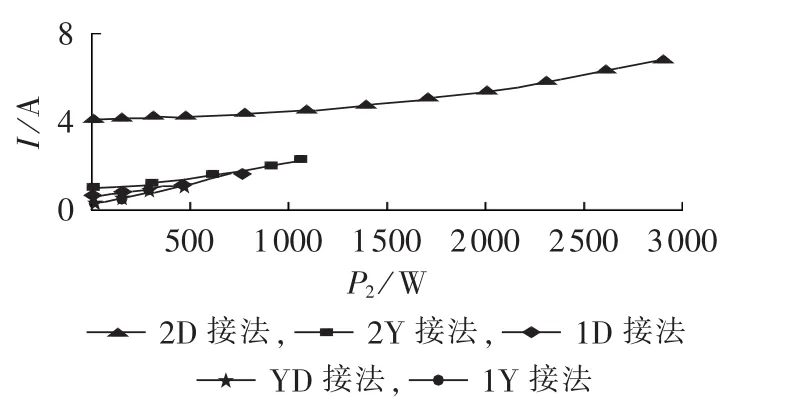

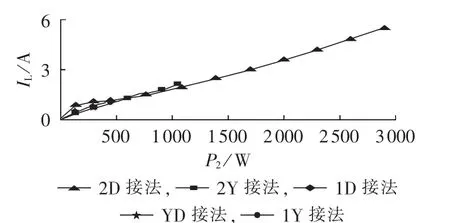

逐步增加电动机负载转矩,仿真得到电动机的机械特性曲线及不同接法下的定子线电流随输出功率变化曲线,分别如图3、图4所示。由图3可以看出,对于某一负载转矩,不同接法对应的转差率s不同。在对转速要求不高的情况下,电动机轻载时,选择某一合适的较低气隙磁密对应的接法,既可以满足负载要求,又能大幅降低定子铁耗,达到轻载高效运行要求。由图4可以看出,输出功率相同时,与原始2D接法相比,其他4种接法对应的定子线电流分别有不同程度的降低。

思来想去,孟导想到了珠宝首饰,但是他一个五大三粗的大老爷们,也不是哪儿的明星歌手,要是浑身上下挂满了金银首饰,怎么想都不搭调。

图3 不同接法下的机械特性曲线Fig.3 Mechanical characteristic curve for different connection modes

图4 定子线电流随输出功率变化曲线Fig.4 Curve of stator line current vs.output power for different connection modes

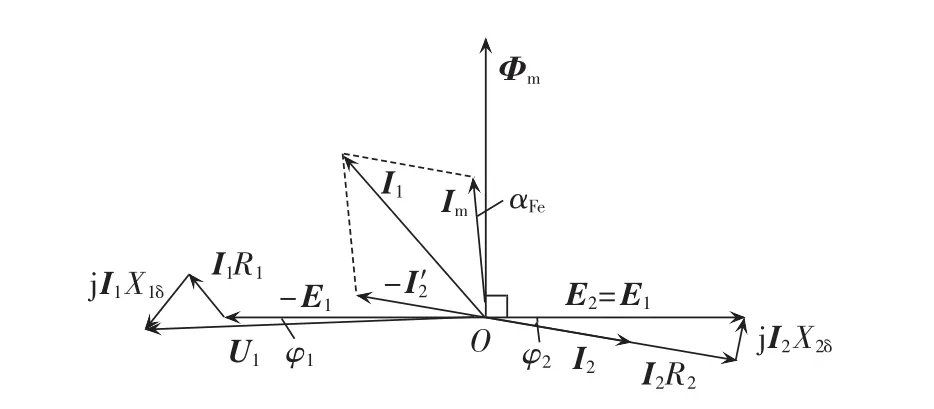

由图5所示的感应电动机相量图可知,定子电流I1由励磁电流分量Im和负载电流分量-I′2合成得到。为了便于分析,忽略铁耗角αFe和转子功率因数角φ2,则可近似认为励磁电流相量与负载电流相量间的夹角为90°,根据空载励磁电流和定子线电流数据可估算得到定子电流负载分量IL如图6所示。可以看出,轻载时采用不同的绕组接法,定子电流负载分量几乎不变,而励磁分量大幅下降,引起定子线电流显著减小。

图5 感应电动机相量图Fig.5 Phasor diagram of induction motor

图6 电流负载分量估算值随输出功率变化曲线Fig.6 Curve of estimated load current vs.output power for different connection modes

4 试验研究

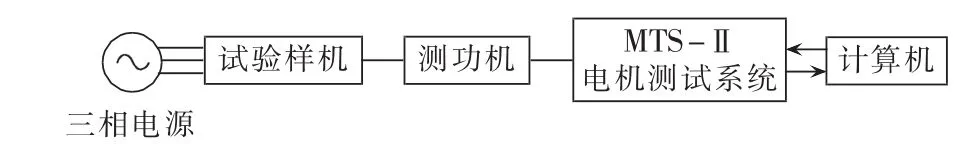

本文试验所用样机是在Y2-100L2-4的基础上重新设计了定子绕组,每相的两部分绕组的端部均引出至接线端板上,三相共12条引出线。为实现在较宽负载范围内调节,定子绕组初始接法确定为2D,与现有的Y2-100L2-4不同。因此其他4种定子绕组改接方式均与2D方式进行对比分析。按图7对试验装置接线,进行绕组改接与直接调压对比试验。

图7 电机试验装置Fig.7 Equipments for three-phase induction motor experiment

4.1 绕组改接空载试验

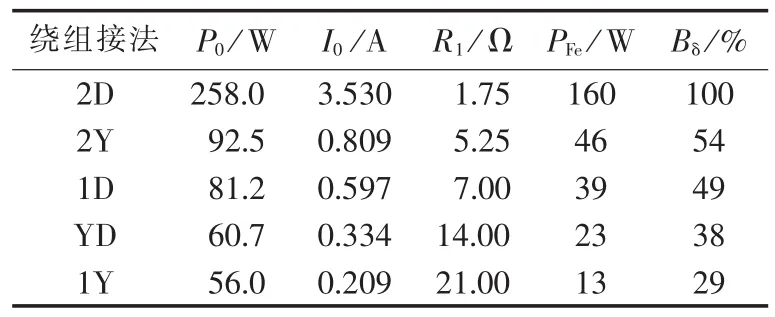

对图1中的5种绕组改接方式分别进行空载试验。电动机接额定频率的380 V对称三相电源,先将电动机空载运行一段时间使其机械损耗达到稳定,然后调节定子端电压从1.1UN逐步下降至0.3UN,测量9组空载损耗和空载电流数据。对空载损耗进行分离,得到铁耗。由于铁耗与气隙磁密的平方成正比,计算得到额定电压下各定子绕组接法对应的空载气隙磁密之间的关系如表4所示。表中,P0、I0分别为空载试验中额定电压下的空载损耗、空载电流;R1为定子每相电阻。以电动机2D接法为参考,其他4种接法对应的额定电压下的气隙磁密Bδ分别降低至原有的54%、49%、38%和29%,即和参考气隙磁密的比值约为。 该结果与仿真结果基本一致。

表4 空载试验数据Table 4 Data of no-load experiment

4.2 绕组改接负载试验

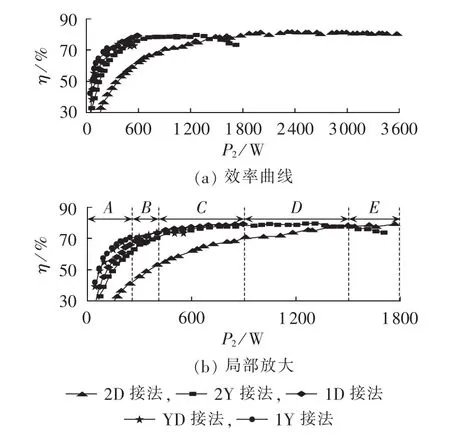

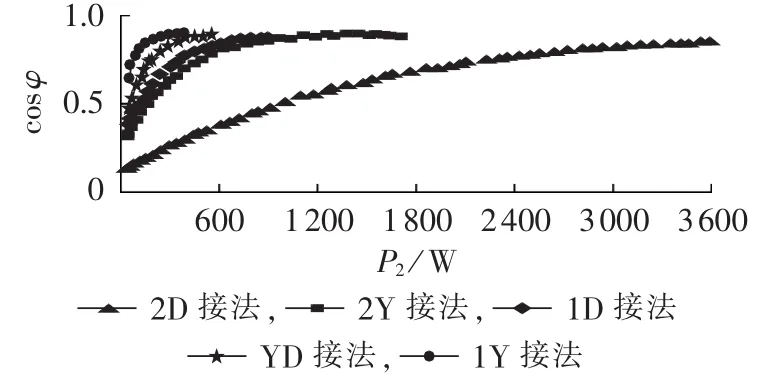

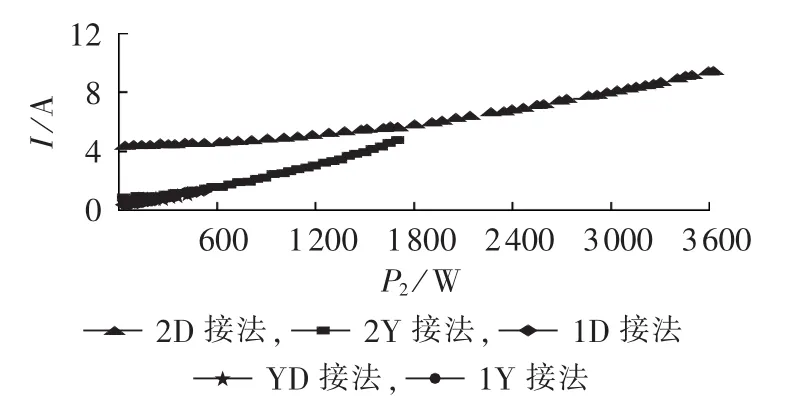

以额定2D接法时电机的额定输出功率P0为参考值,则2Y、1D、YD、1Y接法时对应的额定输出功率分别为P0/3、P0/4、P0/7和P0/12。在负载试验中,不同接法下负载转矩均从零开始逐步增加至相应额定转矩的1.2倍。得到5种绕组改接方式下电动机的效率、功率因数和定子线电流随输出功率变化曲线,如图8—10所示。

在图8(b)中,5条效率曲线中的相邻2条曲线都有1个交点,可根据此交点将电动机输出功率范围由低至高划分为5个区间,分别标记为A、B、C、D、E。在每个负载区间内,总有1条曲线的效率最高,区间A为1Y接法、区间B为YD接法、区间C为1D接法、区间D为2Y接法、区间E为2D接法。即在不同的负载下,5种定子绕组接法中总有一种效率最高的接线方式。将各区间最高效率曲线连接起来,能得到一条整个电动机输出功率范围内的最优效率曲线,如图11所示。

图8 效率随输出功率变化曲线Fig.8 Curve of efficiency vs.output power for different connection modes

图9 功率因数随输出功率变化曲线Fig.9 Curve of power factor vs.output power for different connection modes

图10 定子线电流随输出功率变化曲线Fig.10 Curve of stator line current vs.output power for different connection modes

从图9可以看出,电动机在轻载状态下,原绕组接法对应的功率因数非常低,而在根据效率曲线划分得到的5个负载区间内,分别选择对应效率最高的绕组接法后,功率因数有很大程度的改善。

对比图4和图10中电流的仿真结果和试验结果可以看出,二者基本一致。

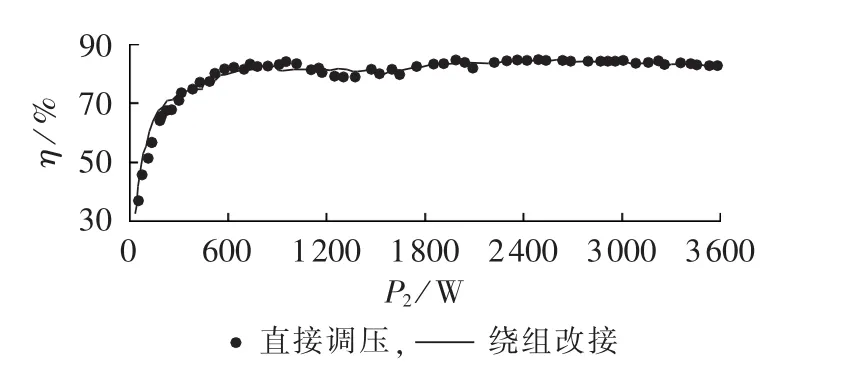

图11 2种方式的效率比较Fig.11 Comparison of efficiency between two methods

4.3 直接降压负载试验

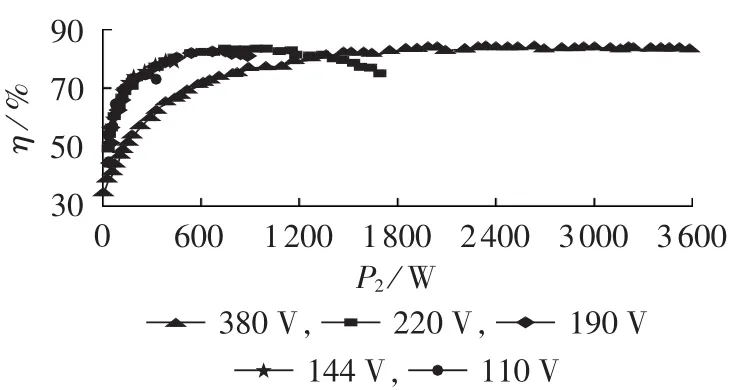

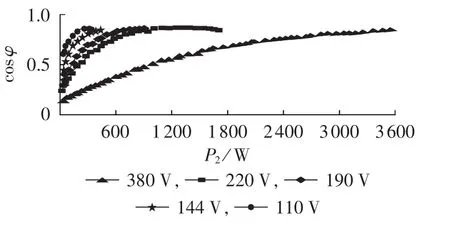

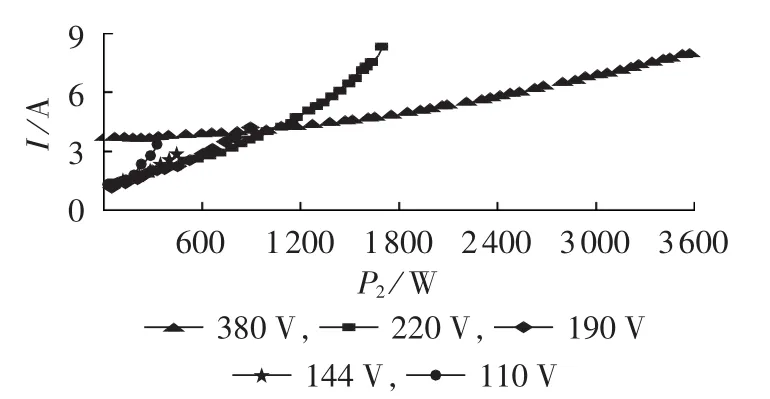

对电动机进行直接降压负载试验,定子绕组为原始2D接法不变。5组试验电源电压的选取原则是使绕组相电压与以上5种定子绕组连接方式对应的相电压保持一致。即与2D接法对应的电源电压为 380 V,2Y、1D、YD、1Y 接法分别对应 220、190、144、110 V。得到电动机在各组电源电压下的效率、功率因数、定子线电流随输出功率变化的曲线见图12—14。

图12 效率随输出功率变化曲线Fig.12 Curve of efficiency vs.output power

图13 功率因数随输出功率变化曲线Fig.13 Curve of power factor vs.output power

图14 定子线电流随输出功率变化曲线Fig.14 Stator line current vs.output power

可见,直接调节电源电压与定子绕组改接2种方式得到的电动机的运行效率、功率因数曲线基本一致,但定子电流曲线差别明显。这是由于定子绕组改接后每相绕组的电阻值发生了变化,通过计算可知,输出功率相同时2种方式对应的铜耗相差不大。

针对图8和图12中的绕组改接和直接降压2种方式下的效率曲线,在整个负载范围内选择效率最高的线段连接得到图11所示的最优效率曲线,可知二者基本一致。这说明三相感应电动机利用定子绕组改接方法与直接降低电源电压达到的轻载高效运行效果基本相同,也证明了定子绕组改接方法能在电机轻载状态下显著降低损耗,提高运行效率及功率因数,实现高效节能。

5 结论

本文对基于定子绕组改接的三相感应电动机轻载高效运行方法进行研究,通过仿真分析和对比试验,得到以下结论。

a.2D、2Y、1D、YD、1Y 这 5种定子绕组改接方式可不同程度降低定子绕组相电压,减小电机内部磁通,从而降低铁耗。

b.与电动机额定运行工况相比,采用绕组改接降压运行时,改接后的每相绕组电阻增大,但是定子线电流显著下降,铜耗仍减少。此外,定子线电流励磁分量大幅降低,而负载分量基本不变或略有增加。电机运行效率及功率因数明显提高。

c.在电动机整个输出功率范围内,可根据效率最高原则将其划分为5个区间,在各区间内选择对应效率最高的绕组改接方式,可保证电动机在不同轻载情况下都能维持较高的运行效率和功率因数。

d.绕组改接与直接调节电源电压2种方法在提升电机运行效率和功率因数方面效果基本相同。