铝板带热轧支承辊常见失效案例

2015-09-19李俊丰

李俊丰

(烟台南山轻合金有限公司,山东龙口265718)

支承辊是热轧生产线上最昂贵的消耗部件之一,也是决定轧机效率和轧材质量的重要消耗部件。因此必须对支承辊进行很好的保养和维护,防止其过早失效或出现严重失效。本文就铝板带热轧支承辊在使用过程中的常见失效案例进行分析总结。

1 辊印

1.1 特征

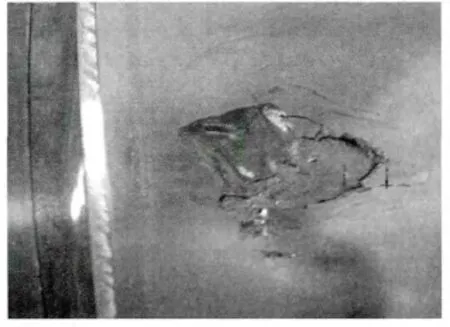

轧辊辊印以随机局部压痕为特征,一般为“环形”,最大直径约为15~30mm,深度为0.05~0.1mm(图1)。

图1 支承辊辊印Fig.1 Backup roll mark

1.2 机理

轧辊辊印是由于碎屑进入轧辊咬入区或工作辊与支承辊接触区而生成,其中更多的是在轧辊咬入区产生。当碎屑残留与轧辊接触,应力超过700MPa,则易造成工作辊压痕,或工作辊和支承辊都有压痕。潜在的碎屑源包括金属屑、焊接飞溅、氧化铁皮以及不佳的带材面质量。随着轧机不断运行,轧辊辊印可引发表面裂痕,并向径向和圆周弥散,直至剥落发生。

1.3 预防措施

(1)发现并消除轧辊碎屑源;

(2)增加工作辊硬度/硬度深度;

(3)增加工作辊和支承辊间的硬度差。

2 边部崩碎性剥落

2.1 特征

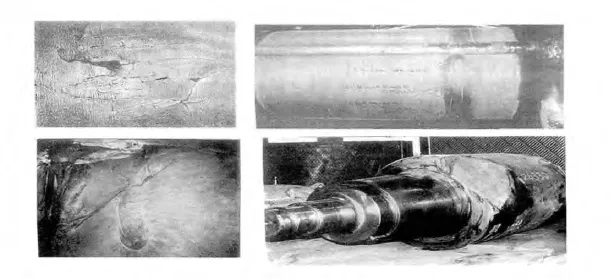

剥落坑内表面不平整,通常,有一个山丘和深谷的外貌,山丘一般高度为3~6mm,表面磨得较光滑。由于一连串的剥落相互连接,崩碎性剥落的形貌比线性剥落的形貌粗糙,如图2所示。小的纵向裂纹通常会出现在剥落坑边缘的轧辊表面上。当轧辊辊身硬度比提供的原始硬度增加约5~8HSD时,会出现这样的剥落。测量轧辊表面硬度是最简单的方法,更好的方法是使用涡流或超声波检测轧辊表面。

图2 边部崩碎性剥落Fig.2 Edge spalling

2.2 机理

由于接触应力受到轧辊对中、带材宽度、工作辊凸度、停止速度和分离力的影响,并与轧机负载参数结合起来降低支承辊表层的机械性能。图3显示轧辊间接触压力分布,图中被实线隔开的下部分(a)表示最高接触压力作用在轧辊中心的范围,实线上部分(b)表示作用在轧辊端部的范围。显然,接触压力在热轧机的轧辊端部较高。此外,影响接触压力分布的最大因素还有工作辊的磨损。有时热轧过程中,轧制区之外的接触压力是轧制区内的高两倍还多。

图3 轧辊间接触压力分布Fig.3 Pressure distribution between rollers in contact

2.3 预防

为了确保轧辊性能,每次均须对支承辊进行足够的磨削,以恢复轧辊表面一个全新的轧制条件。实践中,轧辊车间磨削程序是基于对某一特定轧机上的轧制压力和循环转数的评估。重点是支承辊的磨削量必须足够,以减少刚好在临界值以下的损伤。支承辊磨削量的控制很重要,轧辊在长期高负荷和交变轧制应力作用下一方面会产生疲劳层,如果疲劳层磨削去除不完全再次使用时,则可能导致支承辊出现剥皮脱落现象。对于带材热轧机,除了压力集中穿透比较深的地方,一般磨床磨削1~2mm即足够去掉辊身上的冷加工损伤。

3 高次数循环“破碎”接触疲劳的剥落

3.1 特征

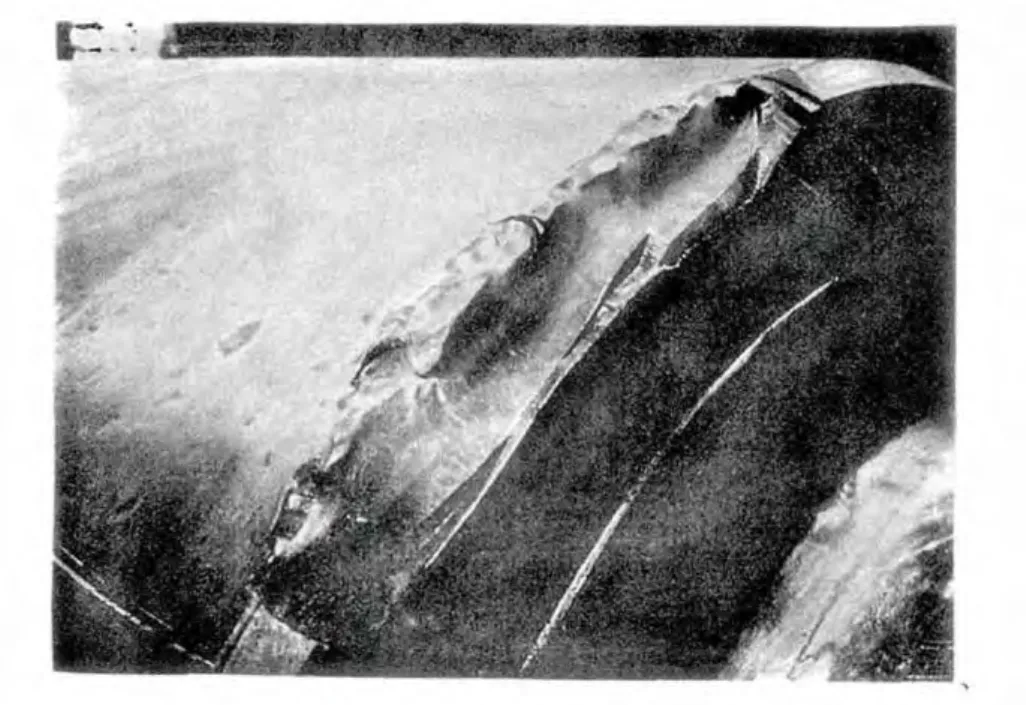

支承辊高周期接触应力疲劳剥落相当普遍,可在轧辊辊身的任何部位发生,且经常带有一个“破碎”剥落外观。由于支承辊的硬度低,“破碎”剥落通常较大,且与工作辊高周期接触疲劳剥落相比,其外观通常更严重。表皮下接触应力疲劳裂纹在露出至表面前,可以无征兆的发展至剥落。剥落前探测表皮下接触应力疲劳裂纹的唯一方法,是通过采用双探头(“调节/捕捉”)变送器直束超声波检验。特殊情况下,在高次数循环接触应力疲劳区域可以看到疲劳“破损”轨迹。“孔”的底部是裂纹源的起点,位于轧辊表皮下,然后弥散至轧辊表面(图4、图5、图6))。

图4 支承辊高次数循环“破碎”接触疲劳的剥落Fig.4Photograph of backup roll showing high-cycle“crushed”contact fatigue spalling

图5 高次数循环接触疲劳“破碎”剥落(图4)放大图Fig.5 High-cycle“crushed”contact fatigue spalling(a larger version of Fig.4)

图6 高次数循环接触疲劳剥落(支承辊辊身中心位置)放大图Fig.6Detail view of high-cycle contact fatigue spalling(at the center of backup roll body)

图6中箭头所指的是高次数循环接触疲劳“破碎”剥落的区域,显示疲劳轨迹是从表皮下的裂纹引发的。

3.2 机理

支承辊高次数循环接触应力疲劳的机理,与接触应力疲劳一样,无论最大瞬时剪切应力在轧辊表皮下任何部位发生,当其超过材料的抗压应力时,就会产生剥落。支承辊高次数循环接触应力疲劳最易出现在辊身中心凸出部位、辊身边部和支承辊与工作辊边部间的接触点。这些区域属于轧制期间的应力集中点,且表皮下的最大瞬时剪切应力显著增加。

3.3 预防措施

(1)研磨完成后,在每个轧辊上用双探头超声波检查技术(“调节/捕捉”)和表面波传送器进行检验,以确保返回轧机上服务的每个轧辊均无表面和表皮下裂纹;

(2)研磨过程中,轧辊足够的磨削既可以保证磨掉在表面形成的任何裂纹,也可以重新将表皮下的裂纹定位在远离最大合力剪切应力的区域内,重新定位裂纹可防止其扩散;

(3)缩短换辊周期时间,减少轧辊承受应力的周期数。超过轧辊抗压强度的重复使用会导致表皮下的裂纹扩散;

(4)减少轧制力可降低最大剪切应力的产生;

(5)增加支承辊的硬度,以提高轧辊抗疲劳强度;

(6)如果接触应力疲劳剥落发生在轧辊寿命晚期,可通过适当地选择轧辊材质和热处理工艺,增加淬硬层深度,在小直径轧辊上增加抗疲劳强度;

(7)合理设计支承辊辊身边部的导角或“放松”斜度的设计,以减少工作辊和支承辊辊身边部间接触点处应力的集中,这种设计也可减少在支承辊辊身边部的应力集中;

(8)减少辊身凸度量,以便减少辊身中心处的最大瞬时剪切应力。

4 滑痕

4.1 特征

滑痕是工作辊和支承辊间的相对滑动。由于多数工作辊辊身比支承辊辊身长,损伤通常扩展到整个支承辊辊面或最后在支承辊上有所减轻。如果工作辊严重磨损成一个凹坑,损伤将会在支承辊辊端结束。两种情况下会出现损伤,当打滑产生高温或由于改变原始结构导致微结构损坏时就会出现严重裂纹。较大的摩擦滑动,称为打滑,先由摩擦热损坏轧辊微结构,然后在局部弱化区域引发疲劳失效和剥落。

4.2 机理

严重裂纹源于热冲击,因为冷却期间局部热膨胀转变成高拉伸应力,导致塑性应变,发生裂纹。微结构损坏是通过支承辊材料热摩擦时重新奥氏体化实现的,随后用乳液进行快速冷却,以将该区域转换成为充分回火和应力释放的马氏体或贝氏体。即使打滑时没有出现裂纹,如果继续使用,轧辊将会增加更多的应力,引发裂纹和潜在疲劳剥落。

4.3 预防

(1)合理控制轧制乳液浓度尽量避免出现工作辊打滑现象;

(2)控制轧机系统油品泄漏,一旦出现大量泄漏必须停机清理乳液,防止过度润滑;

(3)控制轧制压下量,避免咬入失败出现打滑现象;

(4)打滑后可见的损伤可通过磨削加工来消除,但是可见损伤消除后必须进行涡流检测。轧辊表面无损检测(NDE)可以检测到划伤和加工硬化区域,可进行补充机加工防止轧辊在以后的使用中出现严重失效。

5 肩部剥落

5.1 特征

支承辊端部剥落,剥落内表面显示有疲劳痕迹,通常,可见管状裂纹或扩展通道。图7显示的是接触压力造成的表面裂纹,具有典型疲劳扩展的肩部剥落,俗称“掉肩”。图8显示的是肩部剥落变化,辊身的一小部分区域是分离的,分离只发生在靠近边部的区域。

5.2 机理

此种剥落通常认为是支承辊辊端应力过高导致的,可能是由于挤压、碰撞、滑痕、震颤、碎裂、倒角不足或轧辊磨损产生裂纹而引起的剥落。多数肩部剥落与工作辊磨损有关,小块边部剥落则与倒角不够有关。滑动机理和可变的线接触压力都有助于控制支承辊表面碎片磨损。热轧机中,来自工作辊的氧化物碎片侵蚀支承辊材料,导致形成凹面中心。然后,不均匀的轧辊接触力对支承辊辊身的极端承重点进行选择性冷加工。与工作辊相关的支承辊硬度是影响磨损率的主要因素。影响钢辊耐磨性的材料特征导致细分散碳化物存在于硬化微结构中。溶解在基体中的合金阻止轧辊表面氧化磨损机制。钢辊微结构中大量的碳化物比周围的基体更能很好的抵抗滑动磨损。

图7 碎片剥离和轧辊表面上可见的疲劳扩展Fig.7 Spalling and visible fatigue crack extension on the roll surface

图8 边部剥落Fig.8 Edge flaking

5.3 预防

经常更换工作辊以保证轧机有一个良好的辊型。磨损的工作辊和窄带材生产会加重支承辊辊端的应力。长期轧制后不均匀的辊接触压力引发疲劳失效。

6 总结

通过对铝板带热轧机支承辊使用中的一些常见失效案例进行分析,热轧支承辊失效与制造材质、工艺处理、工作环境、维护管理等多方面因素有关。因此,要确保支承辊稳定使用需严格进行入厂检验、注意日常储存、正确磨削、合理使用,定期做好硬度、探伤检测以及轧辊档案等轧辊管理工作。只有通过日常严格的轧辊管理才能减少轧辊失效事故,降低生产成本,保证轧机连续稳定运行。

[1]邹家祥.轧钢技术[M].冶金工业出版社,2005.

[2]Aluminium Hot Rolling Tandem Mill Equipment operation and maintenance manual.

[3]黄志坚.轧机轧辊与轴承使用维护技术[M].冶金工业出版社,2007.