三维多孔微纳米结构叠氮化铜的原位合成及表征

2015-09-18许建兵叶迎华沈瑞琪

李 娜,许建兵,叶迎华,沈瑞琪,胡 艳

(南京理工大学化工学院,江苏 南京 210094)

引 言

多孔金属材料如多孔铜、多孔金等具有比表面积高[1-3]和质量轻的优点,因此得到广泛应用,并可以单独作为重要元件使用,也可作为载体制备复合材料,如多孔铜/高氯酸铵、多孔铜/高氯酸钠等多孔复合含能材料,其燃烧爆炸性能优于普通含能材料[4-6]。

叠氮化铅和斯蒂芬酸铅等起爆药具有良好的起爆性能,但含有铅元素,对环境危害较大。所以安全、环保、高能起爆药已成为研究热点。叠氮化铜[7-8]所含元素铜的毒性较小,且起爆性能与叠氮化铅和斯蒂芬酸铅等起爆药相当[9-10]。但由于叠氮化铜的静电感度及机械感度较高[10],使其应用受到限制。Gerald Laib[11]发明了在基底上原位制备引爆装置,可一体化集成MEMS结构微引爆装置,可用于高容积、低成本的 MEMS安保装置。Valarie Pelletier[7]将叠氮化铜封装在碳纳米管(CNTs)的管道中,由于CNTs具有导电特性,可以减少静电积累,降低由于静电积累带来的安全隐患。ZHANG F等[8]以AAO为模板制备出叠氮化铜纳米线。上述两种方法均以AAO为模板制备叠氮化铜,都需要去除模板等繁琐操作。

本研究利用阴极析出的氢气泡作为动态模板[12-14],通过电化学沉积制备了具有三维蜂窝状孔洞形貌的多孔铜,通过气-固原位合成技术使三维多孔铜与叠氮酸气体反应原位制备了叠氮化铜,并分析了其放热特性,以期为后续一体化集成叠氮化铜含能芯片的研究提供参考。

1 实 验

1.1 材料与仪器

硫酸、硬脂酸、丙酮,均为分析纯,上海凌峰化学试剂有限公司;硫酸铜、盐酸,均为分析纯,上海新宝精细化工厂;无水乙醇,分析纯,国药集团化学试剂;氢氧化钾,分析纯,西陇化工股份有限公司;硝酸,分析纯,扬州沪宝化学试剂有限公司;叠氮化钠,自制。

CHI1140A型电化学工作站(0~2A),上海辰华仪器有限公司;D8ADVANCE型X射线衍射仪(40kV,40mA,Cu靶,λ=0.154 06nm),德国布鲁克公司;QUANTA FEG 250型场发射扫描电镜(高真空模式,500~50 000倍),美国FEI有限公司;Diamond TG-DSC热分析仪,美国PE公司;DSC823e型热分析仪(氮气氛围,Al2O3坩埚,升温速率为10℃/min,温度为30~300℃),瑞士-梅特勒托利多公司。

1.2 多孔铜的制备

将尺寸为2cm×2cm×1mm的铜片用丙酮脱油去脂烘干,用砂纸打磨,然后用硝酸溶液活化,在由工作电极、对电极和参比电极组成的三电极体系中进行电沉积。铜片为阴极,网状铂丝为阳极,用恒流电源在室温条件下以2A/cm2的恒定电流密度进行电沉积30s,电解液CuSO4和H2SO4浓度分别为0.2、1.0mol/L,使用1cm×1cm的掩膜,得到铜片上沉积面积为1cm×1cm的三维多孔铜。

1.3 叠氮化铜的制备

在250mL圆底烧瓶中同时加入1g NaN3和5.5g硬脂酸,搅拌下加热至130℃左右,得到HN3气体。实验过程中需缓慢搅拌,使生成的HN3气体缓慢地流过多孔铜12~48h,与多孔铜发生原位反应。用湿石蕊试纸检测装置的气密性,并在实验开始与结束后通入流速为8mL/min的N2,实验前通入N2以排出装置中的空气;实验时通入N230min作为载气和稀释气体;实验后通入N2以排出未反应的HN3气体。随着时间的增加,多孔铜缓慢反应生成Cu(N3)2。未反应的HN3用尾气吸收装置吸收,尾气吸收溶液为KOH溶液。

2 结果与讨论

2.1 反应时间对叠氮化程度的影响

为了研究反应时间对叠氮化反应的影响,分别将叠氮化12、24和48h后的样品进行X射线衍射分析,其XRD图谱如图1所示。

图1 不同叠氮化反应时间时样品的XRD图谱Fig.1 XRD patterns of the samples at different azidation reaction times

由图1(a)可以看出,叠氮化反应12h后制备的CuN3为四方晶系,对应的PDF卡片为PDF#04-0622,在18.906°、28.036°、29.159°及38.438°存在4个尖锐的衍射峰,分别对应CuN3晶体的(1 0 1)、(2 1 1)、(2 2 0)及(2 0 2)晶面,XRD图谱中还有部分Cu的衍射峰,原因是铜基底的存在或多孔铜没有完全叠氮化。由图1(b)可以看出,叠氮化反应24h后不仅存在CuN3的对应峰,还存在一些Cu(N3)2的峰,而在11.758°为一个较强的衍射峰,对应斜方结构的Cu(N3)2(1 1 0)晶面,为Cu(N3)2的择优生长晶面,(1 1 0)面与基底垂直,说明在叠氮化过程中Cu(N3)2偏向于垂直晶枝表面生长。由图1(c)可以看出,叠氮化48h之后没有CuN3的衍射峰,均为Cu(N3)2的衍射峰和许多较弱的衍射峰,Cu(N3)2对应的PDF卡片为PDF#21-0281,在11.758°对应于Cu(N3)2的(1 1 0)晶面,在13.144°、16.371°、19.537°、22.094°、27.946°、31.936°、36.727°、41.784°和49.183°分别对应于Cu(N3)2的(0 2 0)、(1 2 0)、(2 0 0)、(1 3 0)、(2 3 0)、(0 2 1)、(1 3 1)、(3 0 1)和(2 5 1)晶面。说明在叠氮化反应过程中,多孔铜先与HN3反应得到CuN3,随着反应时间的增加,CuN3与叠氮酸反应生成Cu(N3)2。

2.2 形貌与结构表征

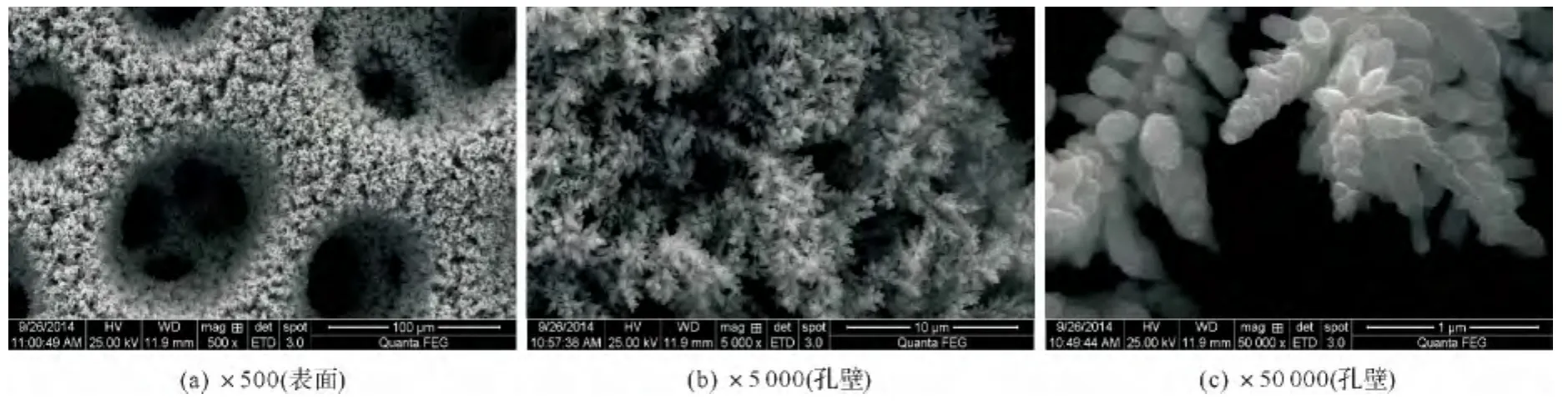

多孔铜的FESEM照片见图2。

图2 不同放大倍数下多孔铜的FESEM照片Fig.2 FESEM images of porous copper under different magnifications

由图2(a)可以看出,多孔铜孔径在50~100μm,内部孔洞之间相互贯通,且为大孔覆盖小孔的层叠结构,这是因为氢气泡从溶液底部向上移动时是动态的,可向任意方向移动;在溶液里析出过程中由于液体压力越来越小,导致氢气泡越接近溶液表面体积越大,且氢气泡之间碰撞而聚集形成较大气泡,所以多孔铜的结构是上面孔径比较大,靠近基底的孔径较小。图2(a)显示多孔铜的孔壁上存在大量缝隙,由图2(b)和(c)可以看出,多孔铜孔壁由麦穗状铜晶枝组成,铜晶枝由铜颗粒构成,主晶枝为微米级,次级晶枝为纳米级,介于300~800nm,晶枝之间存在纳米级铜颗粒,使得多孔铜具有典型的微-纳米结构。

Cu(N3)2的FESEM 照片见图3。

图3 不同放大倍数下Cu(N3)2的FESEM照片Fig.3 FESEM images of Cu(N3)2under different magnifications

由图3(a)可以看出,Cu(N3)2仍为三维多孔结构,但与图2(a)相比,多孔铜叠氮化后孔壁缝隙减小、数量变少,孔壁更加致密。由图3(b)可以看出,构成孔壁的晶枝没有明显的麦穗状形貌,结合Cu(N3)2的XRD图谱分析(图1(c)),并且与图3(c)和图2(c)进行比较可知,叠氮化反应后,原来的晶枝上垂直分散生长着长度为500nm左右的圆柱状Cu(N3)2,所以叠氮化后孔壁更加致密。

2.3 热性能

将从铜基板上剥离得到的0.041mg Cu(N3)2样品进行热分析,TG-DTG曲线和DSC曲线见图4。

由图4(a)可以看出,TG曲线存在两个失重台阶:在175℃之前有一个较小的台阶,质量损失约为12.6%,为小部分叠氮化铜在加热过程中的分解,对应DSC曲线中一个较缓慢的放热过程;第2个台阶失重较明显,质量损失约为43.67%,对应DSC曲线中178~240℃较尖锐的放热峰,其峰值温度为216℃,积分得到 Cu(N3)2分解放热量为3116.86J/g,且Cu(N3)2分解放出大量热的同时释放出约0.023mg N2[7]。经计算纯Cu(N3)2的理论质量损失为56.76%,与本研究制备的Cu(N3)2样品总质量损失56.27%接近,说明多孔铜叠氮化程度较高。

图4 Cu(N3)2 的TG-DTG及DSC曲线Fig.4 TG-DTG and DSC curves of Cu(N3)2

3 结 论

(1)利用气-固原位合成技术制备了三维多孔微纳米结构Cu(N3)2,叠氮化反应的时间对叠氮化程度的影响较大,多孔铜与HN3反应时,首先生成CuN3,随着时间的增加生成Cu(N3)2,反应48h左右可得到较纯的Cu(N3)2。

(2)在多孔铜上原位制备的Cu(N3)2仍保持多孔铜的三维形貌;Cu(N3)2为斜方晶系,沿(1 1 0)晶面择优生长;从多孔铜的FESEM照片可以看出,长约500nm的圆柱状Cu(N3)2垂直分散生长在原来的铜晶枝四周。

(3)低温时Cu(N3)2部分分解,加热至178℃时热分解反应剧烈,热分解质量损失为56.27%,与理论质量损失接近,分解放热量为3 116.86J/g,且分解释放出N2。Cu(N3)2的气-固原位合成技术可为后续开展爆炸芯片原位装药与集成制造技术研究、探索微爆炸阵列及含能器件系统集成提供新方法。

[1] Shin H C,Liu M.Copper foam structures with highly porous nanostructured walls[J].Chemistry of Materials,2004,16(25):5460-5464.

[2] Kim J H,Kim R H,Kwon H S.Preparation of copper foam with 3-dimensionally interconnected spherical pore network by electrodeposition[J].Electrochemistry Communications,2008,10:1148-1151.

[3] CHEN X,SUN K N,ZHANG E S,et al.3Dporous micro/nanostructured interconnected metal/metal oxide electrodes for high-rate lithium storage[J].RSC Advances,2013,3:432-437.

[4] 袁志峰,王江宁,张超,等.纳米材料对双基和改性双基推进剂燃烧性能的影响[J].火炸药学报,2013,36(3):69-72.YUAN Zhi-feng,WANG Jiang-ning,ZHANG Chao,et al.Effects of nano-materials on combustion properties of DB and CMDB propellants[J].Chinese Journal of Explosives and Propellants,2013,36(3):69-72.

[5] ZHANG F,WANG Y L,FU D X,et al.In-situ preparation of a porous copper based nano-energetic composite and its electrical ignition properties[J].Propellants,Explosives,Pyrotechnics,2013,38:41-47.

[6] WANG C L,ZHANG H L,YE Y H,et al.Effect of nanostructured foamed porous copper on the thermal decomposition of ammonium perchlorate[J].Thermochimica Acta,2013,568:161-164.

[7] Pelletier V,Bhattacharyya S,Knoke I,et al.Copper azide confined inside templated carbon nanotubes[J].Advanced Functional Materials,2010,20:3168-3174.

[8] ZHANG F,WANG Y L,BAI Y W,et al.Preparation and characterization of copper azide nanowire array[J].Materials Letters,2012,89:176-179.

[9] 阿格拉沃尔.高能材料:火药、炸药和烟火药[M].北京:国防工业出版社,2013.Jai Prakash Agrawal.High Energy Materials:Propellants,Explosives and Pyrotechnics[M].Beijing:National Defense Industry Press,2013.

[10]Matyas R,Pachman J.Primary explosives[M].Berlin:Springer,2013.

[11]Laib G.Integrated this film explosive micro-detonator:US,7322294B1[P].2008.

[12]Cherevko S,Chung C H.The porous CuO electrode fabricated by hydrogen bubble evolution and its application to highly sensitive non-enzymatic glucose detection[J].Talanta,2010,80:1371-1377.

[13]NikoliĉN D,Popov K I,PavloviĉL J,et al.Phenomenology of a formation of a honeycomb-like structure during copper electrodeposition[J].J Solid State Electrochem,2007,11:667-675.

[14]Cherevko S,Xing X L,Chung C H.Hydrogen template assisted electrodeposition of sub-micrometer wires composing honeycomb-like porous Pb films[J].Applied Surface Science,2011,257:8054-8061.