燃气轮机中间缸制造技术的研究

2015-09-15沈永根蔡振铭上海电气电站设备有限公司上海汽轮机厂上海200240

□沈永根 □蔡振铭上海电气电站设备有限公司 上海汽轮机厂 上海 200240

燃气轮机中间缸制造技术的研究

□沈永根□蔡振铭

上海电气电站设备有限公司 上海汽轮机厂上海200240

作为E级燃气轮机的关键部件,中间缸的尺寸庞大,毛坯采用焊接组合件,材料软,是大型壁薄零件[1],加工极易变形。介绍了E级燃气轮机中间缸加工的一种新方法,详细阐述了该加工方法具体的加工流程、加工特点以及所需工装工具。该加工新方法解决了壁薄气缸加工装夹变形问题,解决了立车加工中校中心的难题,从而确保中间缸的加工精度,实现燃气轮机关键部件中间缸制造技术的优化突破。

1 概述

SGT5-2000E级燃气轮机是上海汽轮机厂从西门子引进的燃气轮机技术,具有快速启动特性好、可靠性和可用性高、对燃料质量要求低等优点,在国内联合循环发电市场具有较好的口碑。E级燃气轮机的中间缸是E级燃气轮机的关键部件,一端连接至静叶持环,另一端连接至排气缸。该中间缸中装有压气机和透平内件,中间缸由带水平接头和横向支管的圆柱形外壳组成,主体结构为大型壁薄零件,如图1所示,材料为16Mo3+Z15的焊接组合件,由于中间缸内腔型线复杂,多种类型的斜槽、角度槽精度要求高,使技术准备和实际加工工艺都存在很多困难,并且是我厂首次加工,无加工经验可循。鉴于以上诸多的工艺难点,中间缸长期以来主要依靠国外进口。为了提高我厂燃气轮机的国产化率,特别成立了中间缸国产化工艺技术攻关小组,实现中间缸制造的优化突破。

为了突破现有实际技术要求的局限性,达到加工制造的准确性、可靠性、合理性,从实际情况出发,编制了一种E级燃气轮机中间缸关键部件的创新加工方法,保证中间缸制造的加工质量及加工精度,全面实现其加工制造的国产化。通过对中间缸加工技术的一系列准备工作,编制合理、可靠加工工艺,来正确地指导E级燃机中间缸加工的生产制造任务。

图1 E级燃气轮机中间缸结构示意图

2 产品结构特点分析

E级燃气轮机中间缸材料为:16Mo3+Z15焊接组合件,最大回转直径为4 450 mm,总长5 218 mm,呈圆桶状,中间缸内腔型线复杂,多种类型的斜槽、角度槽的加工精度要求高,如图2所示。

(1)左右两端加工面相对于D-E基准轴线的全跳动控制在0.1 mm之内,φWH7内圆相对于A基准轴线圆跳动控制在0.1 mm之内,φQf7外圆相对于D基准轴线圆跳动控制在0.1 mm之内(如图3中F1、F6放大图),其内部50H7槽两侧面相对于C基准面的平行度控制在0.1 mm之内(如图4中F3放大图)。

(2)中间缸内部距右端D±0.1气封挡的反平面有深13.3 mm的45°带R2角燕尾槽,其槽底平面相对于B基准面的平行度控制在0.1 mm之内,槽底平面与气封挡平面的间距是75d8(如图5中F4、F5放大图)。

3 产品加工难点分析

中间缸是燃气轮机中的一个主要部件,是焊接组合件。主体结构为大型薄壁件,装夹加工极易变形;内腔型线复杂,有多种类型的斜槽、角度槽,加工精度要求高。根据E级燃气轮机中间缸结构的特点,确定E级燃机中间缸加工工艺技术的要求及方法,确定工艺攻关项目所需解决的加工内容及所需解决的加工质量。主要加工难点是如何控制大型壁薄件的变形,减小加工时的振动,加工中遇到的主要难题如下:

①编制符合本厂实际情况的、合理的、可靠的加工工艺,从工艺技术准备、工装配备、程序编制等各方面出发,找寻最佳工装配置,优化切削参数。

②数控镗铣床加工装夹变形[2]因素,确定数控镗铣床加工装夹方法[3]。

③数控立车加工装夹变形因素及大型气缸加工校中心、校垂直方法,确定数控立车加工装夹方案、校调方式。

④数控立车加工45°带R2角燕尾槽方案确定。

⑥数控加工程序的开发,并完成在数控机床上进行一系列的使用调试。

⑦研究应用大型测量工具,解决检验难题,完成精确测量加工精度。

4 产品加工实施措施

图2 E级燃气轮机中间缸剖视图

图3 E级燃气轮机中间缸局部剖视放大图

图4 E级燃气轮机中间缸局部剖视放大图

图5 E级燃气轮机中间缸局部剖视放大图

针对E级燃气轮机中间缸结构的加工特点,通过产品加工难点的全面分析,制定E级燃机中间缸新的加工工艺。

4.1数控镗铣床加工

来的是母亲的娘家人,拜过母亲和姐夫后,大舅、二舅和小舅就在凉棚下喝茶、抽烟,大声地询问是怎么回事,大声地骂娘。大舅妈和小舅妈拐进客堂,坐到母亲灵床边哭天抢地的。桃花和梨花也跟着大哭。哭过一场,大舅妈小声地问怎么回事?梨花摇摇头。大舅妈和小舅妈就拐到桃花那边,又问,桃花也不说什么。小舅妈就问她婆婆呢?桃花说在里屋。大舅妈和小舅妈就去里屋了。

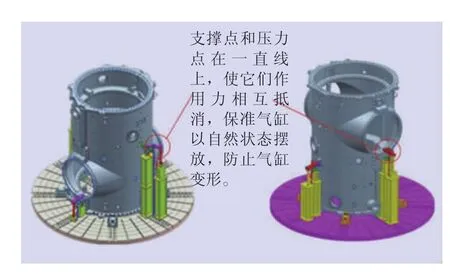

由于缸体是大型薄壁零件结构,装夹极易变形,采用三角铁、方箱垫块、压板螺栓等数控镗铣床加工装夹工具,图6所示为镗床加工装夹方案,使装夹时支撑点和压板压力点在一直线上,它们的作用力相互抵消,以减小气缸产生变形,能有效消除因装夹所产生应力而引起对加工精度的影响。

气缸加工前,设零点位置,粗铣水平中分面,留1 mm余量。根据图纸要求,检查各加工余量:水平中分面螺孔分布位置、内部腰带加工余量、各缺口加工余量及气缸轮廓,重新设置气缸加工零点。精铣水平中分面时,用φ250盘铣刀加工,宜采用小切削深度、大走刀量的方法,先加工右端,由下向上铣,左端由上向下铣,使切削产生的力尽量靠近支撑点,每刀刀盘加工宽度为70%以下,防止振动变形。加工内部缺口时,一般车刀用刀补,走型线加工,宜采用浅进刀、快走刀量方法。并用φ10钻头定位中分面孔,打好立车校调基准,确保加工质量。

通过对E级燃气轮机中间缸结构分析,认为镗床难加工的部位为中间缸外部外圆靠近左端气封处有定位通孔。设计专用镗排和镗刀,分粗镗刀与精镗刀两种规格刀具,在数控镗铣床上采用粗和精两步工序钻和镗准定位孔,在镗孔时,先在孔口进行试刀试切削,经测量合格后方能加工深孔,确保孔的精度要求。

通过使用试制的专用镗刀,经检测得到的孔的加工质量完全附合图纸要求。

4.2数控立车加工

由于装夹不允许在外圆上焊搭子,搭压板;也不能在内腔腰带上搭压板;更不能使气缸受力变形,如果采用传统的缸体类零件装夹方法时,将气缸直接按划线找平,并校垂直,通过在立车刀架上安装百分表检测并调整工作台卡爪来定位工件圆心,在调整过程中,会发现卡爪的径向压紧力会直接导致气缸在卡爪处出现0.4~0.7 mm左右的变形,测得缸体上下两端对缸体中心线的垂直度在0.5~0.8 mm之间,按此种装夹方式加工,将无法满足精度要求,所以传统的装夹方法并不适用于燃气轮机中间缸这样的大型薄壁件的加工。

图6 E级燃气轮机中间缸上半镗铣床上加工装夹方案图

图7 E级燃气轮机中间缸立车加工装夹方案及装夹示意图

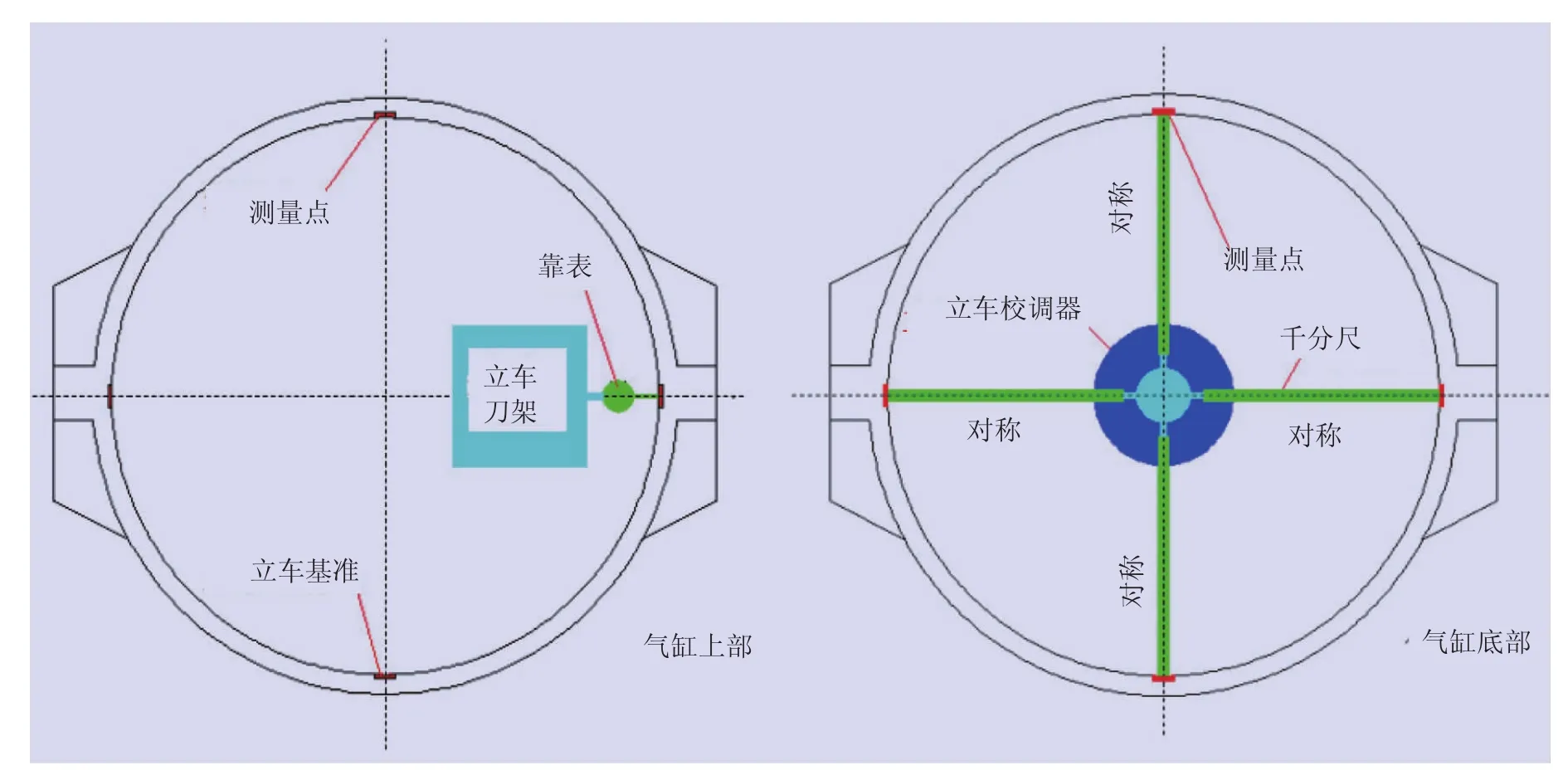

因为气缸尺寸庞大,整个高度达5 218 mm,上海汽轮机厂最大数控立车工作台面尺寸是φ6 500,立车刀架横梁可上下移动4 400 mm,刀架滑枕最长加工距离为3 000 mm,而立车校中心、校垂直,采用新方法需要在气缸上下两端内侧测量镗铣床加工好的立车校调用的8个基准点,使8个点到中心距离相等,如图8所示。

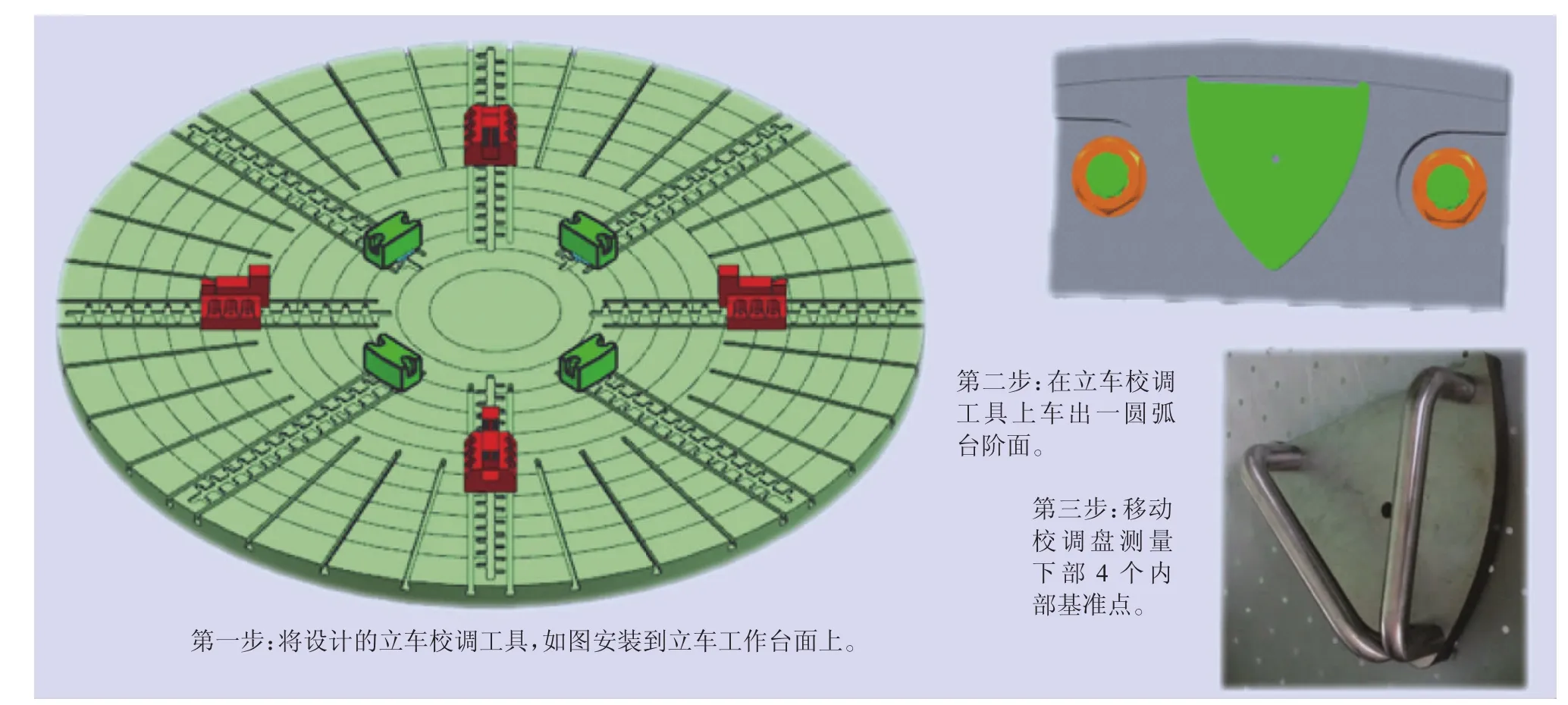

立车刀架滑枕长度不够,因此不能通过在立车刀架上安装百分表检测气缸内腔下端基准点,所以需要用立车底部校中心的立车校调仪来校中心、校垂直。我厂没有中间缸立车底部校中心用的立车校调仪,如购买,需要进口,并需要5万多元人民币,为了实现气缸校中心、校垂直,自行设计了立车校中心、校垂直方案及一套立车校调工具,如图9所示。

其原理是根据数学定理,同圆上弧段相等,那么所对应弦相等,所对应弦心距相等,具体步骤如下:首先将设计的校调工具中4块固定块安装到立车工作台面上,如图9所示,其次在安装好的4块固定块上车出一个圆弧台阶面,使4块固定块上圆弧段同圆,固定块上台阶面在同一平面上,再将气缸在工作台面安装好,利用设计的装有表杆和百分表的可移动校调盘靠紧圆弧面,使校调盘上两凸出点与圆弧面相贴,百分表测量下部4个内部基准点如图10所示,使4个点到气缸内部基准点距离相等,与上部立车刀架测量4个基准点中心重合,可以认为气缸的校垂直、校中心任务已经完成了。

针对中间气缸内腔型线复杂,多种类型的腰带、斜槽、角度槽加工精度要求高,又由于气缸是薄壁件,刚度差,受径向分力的影响容易产生振动和变形,在切削热的作用下容易产生热变形,使工件加工精度达不到加工要求,车50H7槽的进给方向为横向,切削力较大,刀具的前角、副偏角、后角及副后角是影响切削的关键因素。经过研究,如果增大前角、副后角、副偏角及减小后角,可以降低切削力和功率消耗,使切削轻快,振动减轻,减小摩擦力,降低切削热,并使工件在加工过程中变形小。但由于选用较大的前角、副后角、副偏角及减小后角,降低了刀具强度,容易产生崩刃情况,因此经过试切削得出结论:25°前角的割槽车刀在0.17 mm/r、50 mm/min的切削速度下,达到的效果在加工质量、加工效率以及加工经济性上最好,所以选用了25°前角的割槽车刀。又因为工件材料为16Mo3+Z15,属于加工韧性较强的材料,所以割槽车刀的材料经过筛选,选用YG6硬质合金割槽车刀为粗车刀材料,GC1115硬质合金为精车刀材料,从而能在耐磨性和韧性之间取得良好的平衡。

图8 E级燃气轮机中间缸立车校中心示意图

图9 E级燃气轮机中间缸立车校中心校调仪

通过对E级燃气轮机中间缸结构分析,认为立车难加工的部位为中间缸内部距右端D±0.1 mm气封挡的反平面中深13.3 mm的45°带R2角燕尾槽,其槽底平面相对于基准面的平行度要控制在0.1 mm之内,槽底平面与气封挡平面的间距是75d8,必须设计专用立车钩车刀,采用专用的测量工具,在数控立车采用上拉式加工方法,来确保各公差加工要求。

4.3数控程序开发

由于数控加工程序刀轨比较复杂,涉及粗车、半精车、精车等多个道序的加工,为了更好地校验程序的正确性,除了人工校对程序之外,还采用数控机床模拟软件模拟数控程序的加工轨迹,确保加工的正确性。

4.4加工尺寸测量检验

经过一系列的攻关、创新制造优化及操作人员的精心操作,完成了中间缸的加工制造。在加工过程中和加工结束后,检验人员对此零件的16项尺寸精度和7项形位公差进行了检验,合格率达到99.6%。缸体内几个重要检测点,设计或购置了特定检测工具,如腰带槽,设计了专用卡板来检测,燕尾槽用FARO测量臂检测得数据所建模型和图纸作比较,75d8尺寸用激光笔来检测,法兰螺孔沉孔表面粗糙度用粗糙度仪来检测,深定位孔精度用内径千分尺来检测等,优质完成生产制造任务。

图10 E级燃气轮机中间缸立车校中心测量下部4个内部基准点的模型图

5 结论

通过对新产品SGT5-2000E级燃气轮机中间缸结构的加工技术分析研究,对E级燃气轮机中间缸的一系列制造工艺试验,对新加工工艺方法的大胆尝试,解决了E级燃气轮机中间缸制造过程中工艺技术上难点,以及对数控镗铣床的附件、各种工具的合理运用,革新我们的制造理念,提高生产制造效率,确定了E级燃气轮机的中间缸制造工艺技术的方法。完成E级燃气轮机中间缸制造相关的工装、夹具制造,形成具有自主知识产权的E级燃气轮机中间缸的制造工艺技术。加快及提高E级燃气轮机关键部件的国产化率,使得公司加工E级燃气轮机中间缸的工艺水平上一个新台阶。

[1] 刘海波.大型不规则薄壁零件测量-加工一体化制造方法与技术[J].机械工程学报,2014(8):94-94.

[2]秦国华,吴竹溪,张卫红.薄壁件的装夹变形机理分析与控制技术[J].机械工程学报,2007(4):211-216

[4] 薛源顺主编.机床夹具设计[M].北京:机械工业出版社,2001.

As a key component of E-class gas turbine,the intermediate cylinder is huge in size,owing to that the blank is made of welded assembly it is a large-scale,thin wall part[1]with soft material that is easily deformed during processing.Introduced a new method to process intermediate cylinder of E-class gas turbine with detailed specific processing procedures,processing characteristics and the required special tools of the processing method.This approach can settle the issues and problems such as deformation of thin-walled cylinder during clamping&processing,centering in vertical lathe,so that the machining accuracy of the intermediate cylinder could be ensured by optimization and breakthrough of the manufacturing technology of key components in gas turbine-the intermediate cylinder.

燃气轮机;壁薄零件;变形;加工方案;工装工具

Gas Turbine;Thin-wallPart;Deformation;Processing Plan;Tooling;Machining Accuracy

TH161

B

1672-0555(2015)03-021-07

2015年5月

沈永根(1963年-),男,工程师,主要从事汽轮机大型零部件的工艺及数控编制工作