大尺寸变直径管桩端板夹具的设计及有限元分析

2015-09-13魏鹏飞徐志祥曲琅博

魏鹏飞,徐志祥,曲琅博,柳 恒

(大连理工大学 机械工程学院,大连 116024)

0 引言

管桩端板广泛应用于高强度预应力水泥管桩的两端,是不可或缺的环盘形金属构件[1]。由于预应力水泥管桩需求多样,个体尺寸差距巨大,因此管桩端板的直径变化很大。本文研究了在对热卷取成型法管桩端板[2]进行多工位机器人焊接、搬运及检测作业时,外径变化范围在300mm~1200mm的管桩端板的夹持问题。

管桩端板夹具按装夹方式不同可分为径向夹紧与端面夹紧两种类型[3]。这两种类型夹具分别通过气动卡盘与机械压合装置实现对管桩端板的径向或表面施压,以达到夹紧的目的,其均可对一定尺寸范围的管桩端板进行稳定、高效的夹持。但是由于气动卡盘的行程限制与机械压合装置不可拆分的特性,将使这两种夹具受到很大的装夹限制[4,5]。当管桩端板尺寸变化稍大时则夹具失效,需要机器人频繁更换不同型号端板夹具以便加工,这不紧提高了管桩端板加工成本,同时也大大降低了生产效率。因而,大尺寸变径管桩端板的自动装夹成为工程急需解决的问题,然而,目前还未见该类夹具设计的相关文献报道。

针对现有设计中的不足,本文提出了一种可实现大尺寸变直径、装夹快速可靠的夹紧装置,以适应多种尺寸规格管桩端板的夹紧需要。同时,为保证夹具工作可靠性与端板加工精度,建立有限元分析模型对夹具关键部件进行了可靠性分析和验证。

1 大尺寸变直径管桩端板夹具的设计

1.1 夹具设计要求

综合考虑端板外径及环宽尺寸、夹具占用空间、夹紧力规划以及机器人负载等因素,将端板按型号分为几个加工范围,针对每种范围的端板设计对应的管桩端板夹具。本文根据工程所需针对最常用管桩端板型号,设计夹具满足条件如下:

1)可夹持外径为300mm~600mm、内径为160mm~380mm、厚度为14mm~25mm范围的管桩端板;

2)工作过程中要求装夹工件快速、高效,以适应机器人生产线的工作节拍;

3)机器人有翻转动作,夹具处于夹紧时需保持稳定的自锁状态;

4)在各工作状态下,夹具可满足管桩端板的加工精度要求;

5)夹具体整体重最不超过40kg,可承载重量不小于50kg。

1.2 夹具总体结构设计及工作原理

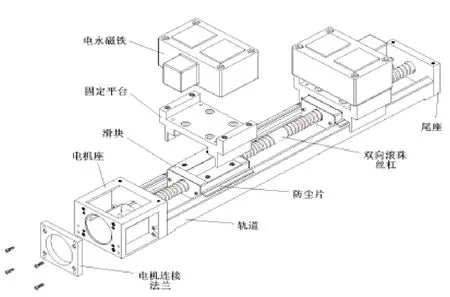

夹具设计通过整合电控永磁及直线滑轨技术,以交流伺服电机为驱动力,实现管桩端板的自动变径装夹。图1为根据要求设计的大尺寸变径管桩端板夹具结构图,主要由夹紧机构和直线变位机构组成。夹紧机构采用两个电永磁铁来实现端板工件的夹持,在夹紧的过程中,只有夹具和工件接触的上表面存有磁力,周边不存在漏磁,因而在抓取工件时不会造成“粘连”现象[6]。直线变位机构通过模组化设计,将滚珠丝杠和线性滑轨整合在一起,由高精度双向滚珠丝杠作为传动机构,配合“U”型轨道作为导引机构,以确保精度与刚度的需求。滑块上设有防尘装置,同时整个轨道搭配伸缩型护套,可以防止异物、杂质进入进入滑轨内而影响其使用寿命、精度。

图1 管桩端板搬运机器人夹具结构图

夹具控制信号包括电磁阀通断电信号、限位开关动作信号和夹紧装置到位信号等。这些离散信号由分布式I/O系统汇总后,转换成PROFIBUS-DP总线信号与PLC进行交互。工作时系统通过前端传感器采集管桩端板型号信息,PLC接收该信息后与搬运机器人控制系统进行信息交互,控制系统将从端板数据库中选择对应指令控制伺服电机运转。电机带动双向滚珠丝杠同步旋转使滑块沿相对方向做直线运动,电永磁铁通过固定平台与滑块相连,因此通过控制伺服电机旋转转数,可控制两电永磁铁之间相对距离,实现对多种尺寸管桩端板的夹持。

1.3 电控永磁装置

电控永磁技术凭借其高效、经济、环保等特点,在机械制造、模具加工、混合悬浮技术以及医疗系统等众多领域发展迅速[7,8]。电控永磁装置工作时通过永磁材料的磁力来提供夹紧力,通过电控系统来实现内部磁路分布控制和转换,其工作原理如图2所示。

图2 电控永磁装置工作原理

主磁体由高矫顽力的永磁材料钕铁硼构成,镶嵌在磁轭中,可逆磁体用中等矫顽力的铝镍钴材料构成。当对励磁线圈通一正向脉冲电流,主磁体与可逆磁体的磁场相互叠加,其磁力线分布如图2(a)所示。主磁体和可逆磁体都有磁通从N极出发经工件和磁轭回到各自的S极,装置呈现出充磁状态,从而实现工件的夹紧。当对励磁线圈通一负向瞬时电流后,励磁线圈形成一个反方向的磁场使可逆磁体的极性反向。主磁体的磁通由N极出发经磁轭通过可逆磁体,再由磁轭回到主磁体的S极,如图2(b)所示。磁力线在系统内部循环,工件内部并无磁通通过,从而实现工件的释放。

电控永磁装置只在充磁和退磁的瞬间通电,因此可以实现工件的快速夹紧与释放,同时相较电磁铁夹具可以节约大量电能。装置通过永磁材料产生吸力,不用担心系统停电或线路损坏而磁力丧失[8],因而能够对管桩端板提供安全可靠的夹紧力。

1.4 直线变位机构设计

变位机构是实现多尺寸管桩端板装夹必不可少的组成部分。通过模块化设计,整合滚珠丝杠和线性滑轨,可避免以往传统制动平台需经过导引和驱动元件造成的安装不灵活、体积大、占空间等缺点[9]。

轨道和滑块之间的回流系统如图3所示。藉由钢珠在滑块与滑轨之间作滚动循环,负载能沿滑轨轻易地以高精度作线性运动。滚珠与珠槽接触面采用两列式歌德牙型设计,可保持45°接触角不变,这使得变位机构具有承受各方向的力和力矩的特性[10]。传统的滑动导引由于油膜逆流作用以及运动时润滑不充分等因素,无可避免的将带来平台运动精度不良以及轨道接触面磨损的影响,而滚动导引的损耗非常小,滑轨机构可以长时间维持精度[11]。同时,轨道的构型采用“U”型断面,有着高刚性、体积精简等优点。

图3 滑轨截面示意图

2 “U”型滑轨设计及有限元分析

2.1 滑轨设计及分析方法

滑轨是管桩端板夹具的重要组成部件,工作时轨道在外力作用下,将产生应力变形。为避免局部应力或变形过大导致夹具失效,对端板加工精度造成影响,需要通过有限元分析滑轨工作过程中应力分布及变形情况。滑轨的具体设计过程如下:

1)根据管桩端板规格及静拉伸负荷对滑轨进行初步设计。本文选择最大规格的管桩端板,其尺寸为600mm×330mm×25mm。

2)建立轨道有限元模型,根据实际工作状况,建立载荷及边界条件,进行有限元分析,获得轨道应力分布及位移变化情况。

3)根据分析结果,对比夹具实际工作情况,修改模型,优化设计滑轨结构。

通过有限元分析校验设计的可靠性,可以直观准确地发现设计缺陷,并指导设计的改进,从而缩短设计周期,并降低产品研发成本[12]。

2.2 有限元模型建立

在ANSYS软件中建立滑轨模型并对其结构进行优化处理,定义滑轨材料的弹性模量E=212GPa,泊松比μ=0.29。接触部分选用六面体单元,其他部位为四面体单元,对其进行三维网格划分。为了简化模型以减少计算时间,模型在建立时以节点代替滚珠对轨道施加载荷。根据夹具实际工作情况,分别对其水平和垂直工作状态进行分析。

1)当夹具处于水平工作状态时,滑轨只承受端板、电永磁铁、固定平台及滑块的垂向重量。

其中,FR为平面力系中所有各力的矢量和;Fi为工件及各机构的垂向重量。

2)当夹具处于垂直工作状态时,滑轨除受各机构及工件的垂向重量外还将承受一合力矩。建立平面力系简化模型:

以及平面力偶等效方程:

由式(2)和式(3),可将合力矩转化成接触节点上的等效力偶:

其中,MO为平面力系对简化中心O之距的代数和;F'为等效力偶大小;Fi为工件及各机构的重量;di为各力作用点到简化中心O的距离;l为力偶臂。

分别对滑轨添加载荷及边界条件,并对模型进行解算分析,查看轨道应力与变形云图。

2.3 结果分析

轨道在水平工作状态时,其应力与变形云图如图4(a)、(b)所示,其所受最大应力为7.9MPa,这与应力在尖角、圆孔等处易发生应力集中是相一致的,远小于材料的参考屈服极限350MPa。从位移云图可看出,工作时轨道最大变形为6.1×10-3mm,且主要表现为z轴方向的位移,该变形量小于管桩端板在加工过程中所允许的最大变形0.1mm,在该工况下夹具可以满足端板的加工精度要求。

图4 轨道水平工作状态分析

轨道在垂直工作状态时,由图5(a)、(b)应力与位移云图可看出,其所受最大应力达到30MPa,变形主要表现为轨道壁侧的扭转变形,最大变形量为1.2×10-2mm。由于受偏心力矩影响,轨道应力与位移变化较水平工作时有明显增加。从应力云图可看出,应力主要产生在轨道两端受约束处,其他部分几乎无应力产生。同时由于轨道发生扭转变形,这将反应到工件距夹具远端处一个较大的位移量。为保证管桩端板加工精度,使轨道受力更加均匀,需要修改轨道模型,优化其受力结构。

图5 轨道垂直工作状态分析

3 夹具结构的改进

根据以上结果分析可知,夹具产生较大变形主要是由于轨道固定约束相对较远、自由变形体过长所致。针对此种情况,需要增加轨道结构刚度。为避免增加轨道壁厚致使夹具整体重量与成本提升,采用在轨道中部添加新约束的方法,重新建立载荷及边界条件,分析得出应力与位移云图如图6所示。

图6 改进后轨道垂直工作状态分析

从分析云图可看出,在添加新约束后,轨道垂直工作时其应力分布与位移变化都有了明显的改变,最大应力降低至20MPa,且分布更加均匀;最大位移量降低至5.0×10-3mm,相较之前有了明显的改善,达到了管桩端板的加工精度要求。

4 结论

管桩端板是一类非常具有特点、而且用途十分广泛的零件,它的尺寸型号繁多且需求量非常大。本文设计的管桩端板搬运机器人夹具,可实现对外径为300mm~600mm、内径为160mm~380mm、厚度为14mm~25mm的管桩端板的变直径装夹。采用电机驱动可实现夹具的高精度、大尺寸变位,电控永磁技术可保证管桩端板稳定可靠的夹持。通过对关键零件“U”型滑轨进行有限元分析,合理优化了轨道的约束结构,修改后模型达到了设计要求,可满足管桩端板加工精度需要。

[1] 徐伟.先张法预应力钢筋混凝土预制管桩端板的生产[J].新型建筑材料,2004,(3):68-68.

[2] JC/T 947-2005先张法预应力混凝土管桩用端板[S].北京:国家发展和改革委员会.2005.

[3] 朱耀祥,浦林祥. 现代夹具设计手册[M].机械工业出版社,2010.

[4] 沈健.气动动力卡盘的结构、性能和应用[J].组合机床与自动化加工技术,2004,(11):85-86.

[5] Neil Sclater, Nicholas P. Chironis. Mechanisms and Mechanical Devices Sourcebook [M].McGraw-Hill,2007.

[6] A. N. Knaian. Electropermanent Magnetic Conectors and Actuators:Devices and Their Aplication in Programable Matter [D].Massachusetts Institute of Technology,June 2010.

[7] Tugwell J, Brennan P, O’Shea C,et al. Electropermanent Magnetic Anchoring for Surgery and Endoscopy[J].IEEE Transactions on Biomedical Engineering,2015,62(3):842-848.

[8] 郭瑾玉,杨胜强,李文辉.磁性磨粒光整加工中电控永磁部件的设计与仿真[J].机械设计与制造,2013,(10):175-178.

[9] 邹翠波,师鸿飞,张彩虹.线性滑轨的应用与安装技术[J].CAD/CAM与制造业信息化,2004,(4):88-90.

[10] 屈重年,伍良生,肖毅川,张仕海. 机床导轨技术研究综述[J].制造技术与机床,2012,(1):30-36.

[11] 吴今姬. 某新型特种夹持系统设计研究[D].南京理工大学,2013.

[12] 马肇材,孙宝瑞,丁国龙.150t圆环链夹具设计及有限元分析[J]. 工程与试验,2011,(3):64-67.