基于精密线激光传感器的中厚板坡口测量技术研究

2015-09-13柯晓龙刘林涛曹林攀陈沼欣

柯晓龙,刘林涛,曹林攀,陈沼欣

(1.厦门理工学院 机械与汽车工程学院,厦门 361024;2.厦门大学 物理与机电工程学院,厦门 361005;3.厦门思尔特机器人系统有限公司,厦门 361023)

0 引言

随着焊接技术在现代制造业中的不断发展,焊接机器人已经在工业焊接方面,尤其是中厚板焊接领域,扮演着越来越重要的角色。而中厚板坡口的识别与测量是焊接机器人实现中厚板焊接件多层多道自动焊接的重要工序之一[1~3]。

目前,中厚板坡口测量主要有坡口寻位测量、激光视觉扫描等方式。其中,坡口寻位测量是利用焊接机器人的寻位模块,利用通低压电的焊丝和坡口接触时形成的电流来识别坡口位置[4]。该检测方式的优点是不需要附加传感器,缺点主要体现为检测效率较低,坡口拐点位置需要通过肉眼识别,因此随机误差较大。而激光视觉扫描则利用激光视觉传感器获取坡口图像,并对图像特征识别处理,以获得坡口参数信息。如天津大学的赵相宾教授等人[5]采用视觉焊缝跟踪实时图像处理方法进行坡口扫描,并利用斜率分析法完成坡口拐点特征的提取。该方法较为简单方便,但对坡口图形曲线的连续性和光滑性要求较高,工件毛刺或奇异点的出现会影响坡口拐点的判断。南昌大学的刘苏宜等人[6]利用激光视觉机器人跟踪V型坡口,并采用曲率极值的角点检测法提取坡口中心点坐标,较为简单实用,但同样存在着未知干扰点可能导致拐点误判的风险。

为此,本文采用精密线激光位移传感器完成坡口二维扫描,基于最小二乘原理进行坡口特征直线拟合,并采用最小距离法建立坡口拐点识别算法,进而搭建中厚板坡口测量的软硬件平台,以获取较为稳定可靠的坡口识别策略。

1 线激光传感器测量方式

出于坡口扫描便捷性和通用性的需要,本文的中厚板坡口测量采用线激光位移传感器扫描的方式来实现。综合考虑测量距离、测量高度、测量宽度和测量精度等测量参数,最终选用的线激光传感器为日本KEYENCE(基恩士)公司的型号为LJ-G200的精密2D线激光位移传感器。该激光传感器可实现X方向及Z方向的精确表面轮廓测量,Z轴方向测量高度可达到200±48mm,X轴测量宽度为近端51mm/远端73mm,取样频率为3.8ms,测量再现性为Z轴(高度)2μm/X轴(宽度)20μm。

该线激光传感器采用2D三角测量法原理实现中厚板坡口轮廓测量。其测量方式如图1所示,线激光传感器的半导体激光头通过柱面物镜,将激光光束扩大为条状光束,并在测量工件上产生漫反射。反射光被传感器接收端的E3-CMOS接收,以此测量出坡口的轮廓曲线。

图1 线激光传感器的坡口测量示意图

图2为本文所搭建的线激光传感器测量装置实物图。LJ-G200线激光传感器的传感头安装在ABB IRB4600六轴焊接机器人的末端关节上;在中厚板工件上选择若干个需要测量的坡口截面,将传感头移动到坡口截面上方的合适位置,完成坡口轮廓的扫描采样。采样数据信号经过线激光控制器进行信号分析处理,转换为位移数据,并通过USB接口传给上位机;最后,利用自主开发的坡口测量软件,对数据进行拟合运算,从而完成坡口参数的自动测量。

图2 装载线激光传感器的焊接机器人坡口测量方式

2 坡口拐点识别算法

常见的坡口拐点识别,如斜率分析法、曲率极值检测法,是通过寻找斜率或曲率极值的方式来获得。然而,由于焊接工件较为粗糙表面和毛刺的存在,使得可能的不确定干扰项较多,因此采用斜率或极值算法容易导致寻找到的目标点与实际坡口拐点之间产生不确定误差,甚至可能导致较大测量误差的存在。

另外,考虑到坡口拐点实际上就是坡口各分段直线的交点,本文采用交点求解法的方式来代替斜率分析法或曲率极值检测法,以获取更为收敛稳定的坡口拐点区域。即先利用最小二乘法拟合出坡口各段直线,并求解直线交点以得到坡口拐点的大致位置,再根据最小距离法获取最终的拐点坐标。

如图3所示,以V型坡口的左拐点为例,该坡口拐点识别方法主要包括以下步骤:

图3 坡口识别算法流程图 (以V型坡口左侧拐点A为例)

1)通过上位机与线激光控制器之间的USB通讯接口,读取线激光位移传感器测量得到的坡口截面数据,即坡口测量曲线。

2)根据旋转矩阵,将坡口测量曲线旋转到水平位置。假设旋转前的位置坐标为P(x,y),绕点O(x0,y0)旋转角度θ,旋转后的位置坐标为P′(x′,y′)。假设平移(-x0,-y0)、绕原点旋转角度θ、平移(x0,y0)分别对应的变换矩阵R1、R2和R3,则有:

由于绕点O(x0,y0)旋转角度θ,可以看成先平移(-x0,-y0),再绕原点旋转角度θ,最后反向平移(x0,y0),因此其对应的综合旋转变换矩阵R为:

3)对坡口测量数据曲线进行数据预处理,包括剔除测量数据中的奇异项,并进行平滑处理等。然后,取坡口拐点A左侧的一段数据点,进行最小二乘直线拟合。假设拟合方程为y=ax+b。那么,相应的优化目标函数为:

式(3)中,n为拟合的数据点数,(xi,yi)为待拟合的数据点坐标。(a,b)为优化目标的直线方程系数。

同样的,也可以求得坡口拐点A右侧直线的最小二乘直线拟合方程y=cx+d。

4)求得拟合直线y=ax+b和y=cx+d的交点A'(x'',y'')。然后,求得距离与点A'距离最近的点P(xi,yi)。点P可根据两点距离方程来求解。其目标函数为:

f(i)的极小值对应的点P(xi,yi)为测量轮廓上所求的最近点,即拐点A必然在P点附近。

5)根据点P(xi,yi)左右两侧的的斜率k1和k2,判断该点是否为实际的拐点A。如果不是,则继续往边上寻找。

完成坡口拐点识别后,利用求解得到的拐点坐标,可以进一步计算出相应的坡口参数。

3 坡口测量的软件设计

根据坡口测量的功能要求,本文基于Delphi7.0编程开发软件,自主开发了一套中厚板坡口测量系统软件,以实现线激光数据采集与读取、坡口拐点识别与坡口参数计算。图4为本文所开发的坡口测量软件,该软件主要由两部分组成:

图4 坡口测量的软件界面

1)线激光测量模块。利用USB通讯方式,调用基恩士LJ-G200线激光传感器的LJIF.dll动态链接库,并访问传感器内部函数,以此实现坡口测量数据的实时读取。

2)坡口识别与参数计算模块。采用Delphi和MATLAB混合编程技术[7],实现相应的界面开发和数值运算处理。通过MATLAB软件完成坡口识别算法和坡口参数求解,然后封装成COM组件给Delphi调用,从而实现两者的接口通讯。

4 坡口测量实验

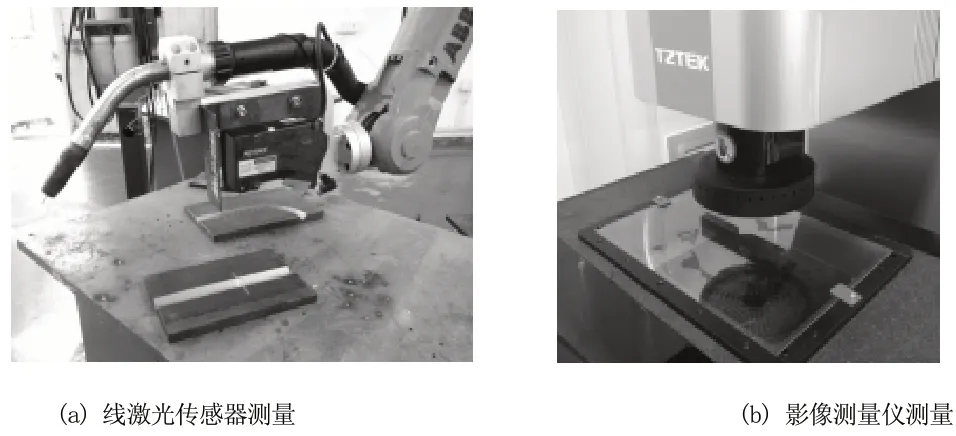

为了验证坡口识别算法的有效性和可靠性,本文设计并进行了相关的坡口测量实验。主要实验步骤包括:1)加工了两组不同坡口规格的中厚板工件;2)采用LJ-G200线激光位移传感器完成坡口测量,并标记出所测量的坡口截面位置;3)利用电火花线切割机床,沿标记位置切割工件,并利用影像测量仪完成坡口二次测量;4)对比线激光测量与影像测量仪测量结果,以此验证算法的可靠性。

图5为线激光传感器测量与影像测量仪测量实物图。其中,影像测量仪采用苏州天准公司的型号为VMC322的影像仪,测量精度为(2.2+L/200)μm,可以满足测量精度要求。

图5 坡口测量的实物图

图6为两种不同测量方式的坡口测量数据分析对比。图6(a)为利用本文的坡口拐点识别算法求解获得的坡口参数。其中,红色线为旋转前的原始测量曲线,蓝色线为旋转后的测量曲线,黄色线为拟合直线,绿色点表示识别得到的坡口拐点特征点。图6(b)为利用影像测量仪得到的坡口提取测量数据。

图6 坡口测量数据分析

通过两种不同坡口规格工件的测量实验,获得线激光测量与影像仪测量的对比数据如表1和表2所示。可以看出,测量误差基本在0.002mm~0.18mm之间。考虑到实际坡口毛刺和坡口加工误差的存在,以及线切割位置与线激光测量截面一致性误差等原因,这样的识别精度已经足以满足中厚板多层多道轨迹规划的需要。因此,可以判断该坡口识别算法满足设计要求。

表1 工件1:线激光测量与影像仪测量的数据对比(mm)

表2 工件2:线激光测量与影像测量的数据对比(mm)

5 结束语

本文搭建了中厚板坡口检测平台,利用线激光位移传感器对工件进行坡口扫描与数据采集,并采用最小二乘直线拟合和最小距离法,完成坡口拐点特征识别与测量。然后采用Delphi和MATLAB混合编程方式,开发了相应的坡口测量软件。与影像测量仪的对比验证实验表明,该测量方法可以获得较高的坡口识别精度,可以满足实际的中厚板多层多道轨迹规划要求。

[1] MOON H S, BEATTIE R J. Development of Adaptive Fill Control for Multitorch Multipass Submerged Arc Welding[J].The International Journal of Advanced Manufacturing Technology, 2002, 19(12):867-872.

[2] 李湘文.中厚板复杂轨迹焊缝跟踪的关键技术研究[D].湘潭大学博士学位论文,2012.

[3] 许燕玲,林涛,陈善本.焊接机器人应用现状与研究发展趋势[J].金属加工(热加工),2010,(8):32-36.

[4] 刘伟,周广涛,王玉松.中厚板焊接机器人系统及传感技术应用[M].北京:机械工业出版社,2013.

[5] 赵相宾,李亮玉,夏长亮,等.激光视觉焊接跟踪系统图像处理[J].焊接学报,2006,27(12):42-49.

[6] 刘苏宜,王国荣,石永华.V型焊接坡口中心的高精度提取方法[J].机械科学与技术,2008,27(2):209-212.

[7] 柯晓龙,郭隐彪,张世汉,等.高精密光学元件磨床的加工与检测系统的开发[J].厦门大学学报(自然科学版),2011,50(3):559-562.