基于Delphi的车间设备运行状况监控系统设计

2015-09-13殷苏民徐启祥郑昌俊

殷苏民,徐启祥,郑昌俊

(江苏大学 机械工程学院,镇江 212013)

0 引言

随着社会的发展,工厂车间的结构越来越复杂,由于工厂车间设备的控制和运行状况不便于人工现场操作,因此,工厂车间设备的监控系统具有十分重要的意义。本文以退火炉车间为例设计了一套新型的车间设备运行状况监控系统。采用RS485总线进行数据传输,PLC作为信号采集与数据存储的核心,使用Delphi开发的软件结合ACCESS数据库对PLC中的数据进行处理。该系统可以随时打开上位机软件对退火炉车间设备的数据进行处理、查询、统计分析等操作,该设计对于企业生产车间设备的实际运行状况有着准确的把握,具有实用性、高效性和准确性的特点。

1 系统功能及其组成

1.1 系统功能

该监控系统能够同时监控13台退火炉设备的运行状况,可以对用电时段和温度阶段进行参数设定。进行监控时,可选择任意的单台退火炉设备进行单独监控或组合监控,并能够实时显示参数和保存数据。可以对单台设备的监控状况进行相应的操作,如人工填写产品工序名称和输入操作员编号,选择查询数据的起始时间和结束时间查询相对应设备的数据。退火炉设备的数据通过ADO控件实现Delphi 7开发软件与ACCESS数据库的互连和保存,数据库包括单台设备的基本信息、监控状态的统计信息和监控数据,计算机作为人机交互平台完成整个系统的操控。

1.2 系统硬件组成

该监控系统硬件环境如图1所示,主要由上位机(计算机)和下位机两部分组成。

图1 监控系统硬件组成

数据采集部分包括温控器、电能表、PLC等,基于监控系统组网的要求。温控器选用宇电AI-516型温控器,能够保持RS485通讯支持MODBUS-RTU协议。电能表选用德力西DTS607型三相电子式电能表,能够保持RS485通讯支持DL/T645-1997《多功能电能表通信协议》。PLC选用电源模块CJ1W-PA202,CPU模块为CJ2M-CPU11,该型CPU模块的数据容量为32k,并且带有RS232串行通信端口,能够实现监控数据的存储功能和上位机与PLC的通信,搭配CJ系列485通讯模块CJ1W-SCU31-V1,此模块带有两个485通讯端口可以实现对整个系统监控数据的采集。

上位机是监控系统的重要部分,是监控软件系统的运行平台。它不仅可以完成实时监控功能,而且具有数据存储和运算分析能力。计算机配备串行接口用于实现与PLC之间的通信。

2 系统软件设计

上位机软件选用Delphi作为开发平台,结合数据库技术编写而成,主要实现一些具体的控制命令和监控。上位机软件由多个界面组成,可分为实时监控界面,单台设备监控界面以及参数设定界面三类。

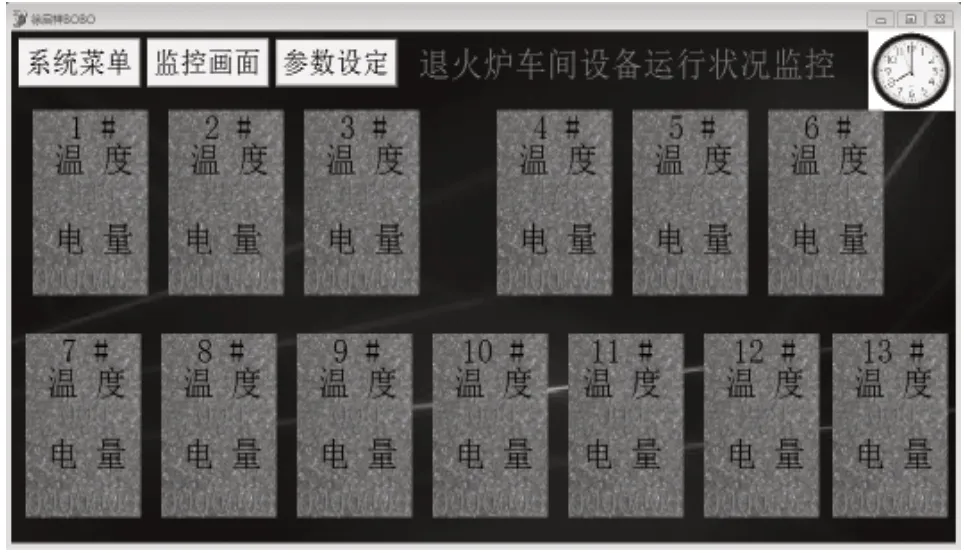

实时监控界面包括13台设备的实时温度和电量参数显示,监控画面按钮可以随时切换到单台设备的监控界面,参数设定按钮可以对用电时段和每台设备的温度参数进行设定,实时监控界面如图2所示。单台设备监控界面包括人工填写产品工序名称、工作日期时段、操作员等基本信息,通过Delphi建立与外部Access数据库的连接将这些信息存入数据库。单台退火炉数据查询界面,包括根据退火炉的基本信息选项查询出设备的各项监控数据以及对监控数据进行平均值、最大值、最小值等的统计得出不同时段的用电利用率和输出固定格式的报表。其中,报表是通过Delphi中的Excel控件,调用事先做好的Excel报表模版,再将查询得到的数据动态填入Excel模版中实现。单台设备历史曲线界面,包括曲线绘制启停的选择、理想时间-温度曲线取点设置等,通过实际曲线和设定曲线的对比反应出该设备不同时段处在不同的温度阶段。

图2 实时监控界面

3 系统通信的实现

该系统工作时,上位机通过串口与PLC通信,PLC通过485总线与多仪表通信,实现对整个系统的监控,因此,通信程序的开发是监控系统开发中的重点。

3.1 上位机与PLC通信

该系统在Windows7操作系统下用Delphi 7开发的监控系统,利用第三方套件ComPort Library中的TcomPort、TcomDataPacket组件设计了上位机与欧姆龙PLC的串行通信程序,对车间设备的运行状态进行监控。

3.1.1 通信协议

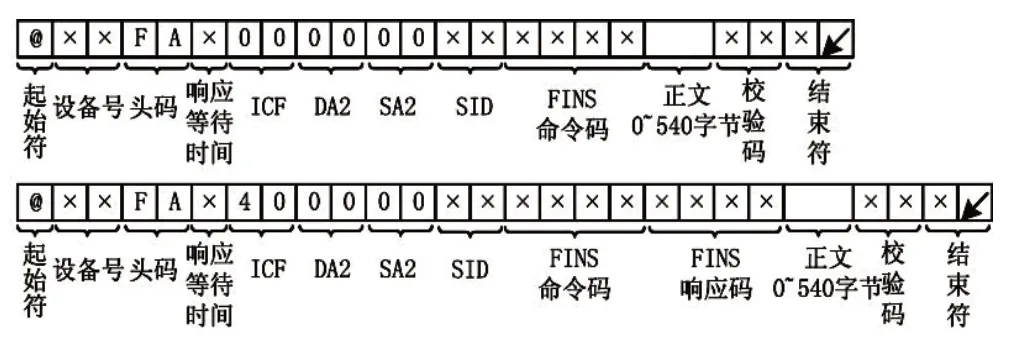

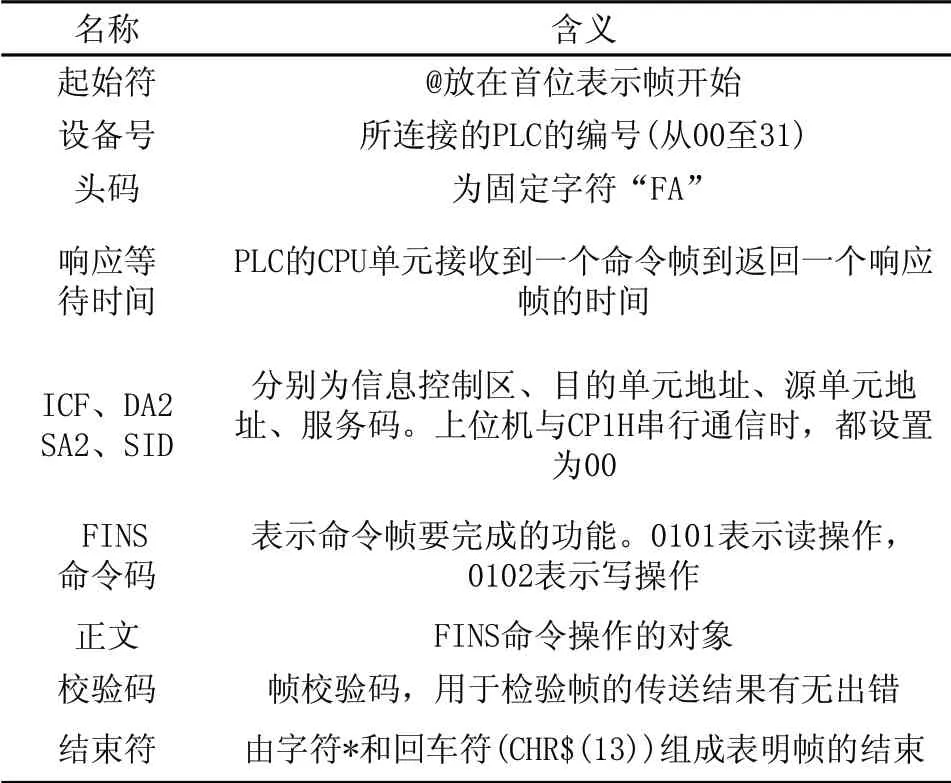

HostLink协议是欧姆龙PLC专用串行通信协议,有两种通信命令格式:C-MODE指令和FINS指令,这两种指令能够让计算机读写CJ2M内存区的数据、运行状态和强迫置位等。该系统串行通信时,选用FINS指令,可以对CJ2M实现直接读写。在该系统无论上位机发出的控制指令还是PLC的响应数据,它们都是通过数据帧进行传送,而且都遵从一定的格式,数据从上位机发出的是命令帧,从PLC接收的是响应帧,在FINS指令下命令帧和响应帧格式如图3所示,具体含义如表1所示。校验码是FCS校验码,即一帧数据的第一个字符到该帧命令数据的最后一个字符作“异或”运算的结果,用两个ASCII码表示,它在通信中是必不可少,它保证传输数据的可靠性,经过上位机编程计算得到,并设置在命令帧中。

图3 通信协议的命令帧和响应帧格式

表1 帧格式的具体含义

3.1.2 上位机通讯实现

该系统中只需和CJ2M通信,因此选用一个TComport和TcomDataPacket控件。CJ2M的通信参数为端口COM1、波特率9600、数据位7位、停止位2位、校验位偶校验,在编写通信程序时,按照PLC的通信参数对计算机的串口初始化,只有通信参数是一致,双方才进行通信,可以通过设定TComPort、TComDataPacket组件的属性来实现串口通信参数的初始化。由于计算机与PLC之间的数据帧都是以@开始,以回车符chr(13)结束,因此串口初始化程序中还可以设定数据帧的起止字符,PLC的串口初始化程序如下:

procedure TForm1.FormCreate(Sender: TObject);

begin

Comport1.Port:='COM1'; //设定端口号

Comport1.BaudRate:=br9600; //设定波特率

Comport1.DataBits:=dbSeven; //设定数据位

Comport1.StopBits:=sbTwoStopBit; //设定停止位

Comport1.Parity.Bits:=prEven; //设定校验位

ComDataPacket1.ComPort:= Comport1; //设定TComDataPacket对应的

ComDataPacket1.CaseInsensitive:=true; TComPort

ComDataPacket1.StartString:=’@’; //设定数据包的起始字符

ComDataPacket1.StopString:=chr(13); //设定数据包的结束字符

end;

3.2 PLC与仪表通信

该系统中PLC485通讯模块CJ1WSCU31-V1带有两个485通讯端口。通讯模块与温控器和电表间采用RS485标准串行电气接口,使多点连接成为可能,在传输速率不大于100kbps条件下,有效传输距离不小于1200m,温控器和电表连接到RS485总线中,PLC为主站对需要采集的数据发送请求消息,温控器和电表以应答的方式将数据送至PLC。

3.2.1 PLC与温控器间的通讯

该系统中温控器保持RS485通讯支持Modbus-RTU协议,PLC选择端口1,波特率设为9600bps,校验方式为无校验,通讯方式为串口网关。对于Modbus-RTU传输模式,消息发送要以4个字符时间的停顿间隔开始,从站地址是被第一个传输的8位二进制,十六进制数0...9,A...F,温控器不断对通讯网络进行侦测。当接收到地址域,每个设备都对下一个域进行解码以判断是否发送给自己。当最后一个字符传输完毕,需要4个字符时间的停顿时间来标志消息的结束。在前一个消息结束后,下一个消息可在此停顿后开始。

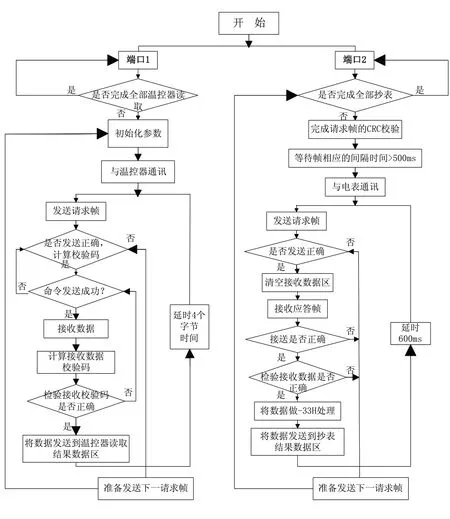

图4 通讯程序时序图

该系统中PLC作为采集主站,发送的请求指令为对温度的读取指令。以读取01号温控器当前温度值为例,需要发送的数据帧为“01030000000453”。运用MOV指令将从站地址01H传送到D32200,功能代码03H传送到D32201,通信数据字节数04H传送到D32202,通讯数据校验码53H传送到D32203,运用PLC的485模块将请求帧由PLC发送至温控器网络。Modbus-RTU简易主站功能执行开关A641.00从OFF变为ON后,应答数则被保存到D32254和D32255,运用MOVD指令将温度参数传到PLC分配的寄存器中。

3.2.2 PLC与电表间的通讯

三相电子式电能表能够保持RS485通讯支持DL/T645-1997《多功能电能表通信协议》,PLC选择端口2,波特率设为1200bps,数据位为8位,一个停止位,校验方式为偶校验,通讯方式为RS232C。

依据DL/T645对消息帧的要求,设置消息帧中字节允许的最长间隔时间为500ms,结束符为16H。该系统中PLC作为采集主站,发送的请求指令为对各种电量的查询指令。以读取331520000368号电表瞬时有功功率为例,在发送数据帧信息之前,先发送1~4个字节FEH,以唤醒接收对方。因此,需要发送的数据帧为“FEFE FEFE6868030020153368010263E9F216”。用MOV指令建立18个字节的地址区D100~D108,将请求帧由TXD指令发送至电表网络。PLC正确发送请求帧后A392.05返回值为1,当网络上电表接收到发送的请求帧后,电表表号与请求帧中吻合的电表做出相应,发送应答帧“FEFEFE6868030020153368C101359A16”至网络,此时PLC A392.06返回值为1,调用RXD指令接收数据并运用MOV指令传送给PLC中由用户指定的数据区中。

在车间设备监控系统的RS485总线上通常挂有多个温控器和电表,由于485模块的通讯时间与PLC的处理周期并不一致,所以多仪表通讯的过程中分配资源,合理安排通讯时是编程人员需要着重考虑的问题。通讯程序时序如图3所示。

通过PLC和多台仪表通讯,数据采集到PLC中将数据存储在DM区。使用Delphi开发的软件与PLC进行通讯,上位机能够读写PLC数据区DM里的数据。当上位机需要读取PLC中数据时,在监控界面给它一个指令,上位机软件将PLC中DM区的数据读取存放ACCESS数据库,从而对采集到的数据进行处理分析。

4 结束语

设计的退火炉车间设备运行状况监控系统实现了基于Delphi开发软件、RS485总线和PLC协同工作下退火炉车间设备运行状况的自动监控与数据保存,克服了车间设备分布距离较远的数据传输问题,以及保证了系统长时间运行的可靠性。经过测试和试用,已在实际中应用,极大的提高了工厂车间设备的运行效率和增强了监控系统的稳定性。

[1] DL/T 645-2007.多功能电能表通信协[S].2007.

[2] 殷苏民,万翔,等.锌锰电池多参数自动测试系统的设计与实现 [J].制造业自动化,2015.(05):19-21.

[3] 北京亚控科技发展有限公司组态王6.55使用手册[Z].2014.

[4] 宋蕊辰,庞之洋,李雁飞.基于PLC和组态王的空压机监控系统设计[J].机电工程技术术,2012.(14):13-15.

[5] 赵兰涛,苏彦华.Delphi串口通信技术与工程实践[M].北京:人民邮电出版社,2004.