基于滑动平均滤波的胎压监测系统设计

2015-09-13邓汝奎李光平禤旭旸吴诗林

邓汝奎,范 毅,李光平,禤旭旸,吴诗林

(南宁学院,南宁 530200)

0 引言

轮胎压力异常是影响汽车行驶安全性、燃油经济性、乘坐舒适性的重要因素[1]。驾驶员对于胎压异常的疏忽,往往容易造成严重的人身伤害和财产损失。车辆行驶路面情况复杂,轮胎扎钉造成轮胎气压偏少最为常见,如果不能及时处理,造成轮胎过度磨损。汽车胎压长期过低,容易引起轮胎温度升高,致使轮胎压力增大,当车速较快时,容易发生爆胎事故。因此,对于轮胎压力异常的预警,显得十分必要。目前市场上配置在汽车上的胎压装置主要为直接式胎压监测装置[2,3],而且集中在高档汽车上,对于中低档经济型轿车,胎压监测系统的配置仍存在非常大的市场空白。

本文提出一种基于滑动平均滤波算法的间接式胎压监测系统,硬件装置与车辆OBD诊断接口连接,实时采集车辆CAN BUS中的四轮转速数据,基于滑动平均滤波算法,提高系统运行速度,实现胎压异常实时预警效果,经过一系列的道路实验,证明具有很高的经济性和便捷性。

1 装置设计方案及工作原理

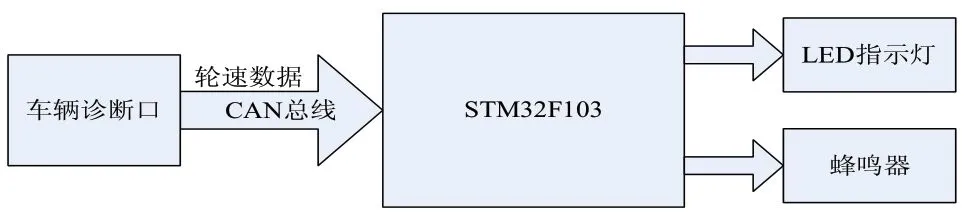

基于滑动平均滤波的胎压监测系统采用CAN总线通信技术,通过车辆OBD诊断接口实时读取车辆诊断系统中的轮速数据,运用滑动平均滤波对轮速数据进行过滤,得到能够稳定反应胎压变化的轮速动态数据。通过对轮速数据的运算处理,及时监控胎压数据变化,并对胎压异常的情况进行预警。胎压监测系统采用STM32F103控制器为核心,集成了CAN BUS通信电路、胎压异常预警电路、电源降压电路。CAN BUS通信电路通过OBD诊断接头连接车辆CAN BUS系统,读取车辆轮速动态数据,传输至STM32F103,用于滑动平均算法运算。电源降压电路将车辆电压12V转换为3.3V,供STM32F103单片机系统使用。胎压异常预警电路集成LED指示灯和蜂鸣器,通过光电和声音两种方式同时发出胎压异常警报。装置设计原理如图1所示。

图1 装置总体设计方案

2 硬件设计

OBD诊断口1号针孔有12V的常电,可以作为系统电源,采用AMS1117作为电源转换芯片,将车辆12V电压转换为3.3V电压,为胎压监控系统提供电源,另外OBD诊断口4号和5号针孔为负极接口,提供系统负极 回路[4]。

系统采用的STM32F103主控制器为ARM 32位内核,数据处理能力强,最高工作频率可以到达到72MHz,内部存储空间最高达512kb[5],能够满足胎压数据实时存储需求。具备CAN通信接口,能够实现车辆CAN数据采集,具备睡眠、停机和待机模式,能够在车辆熄火后进入休眠模式,降低能耗,避免车辆蓄电池亏电。

将STM32的CAN_RX管脚和WKUP管脚连接,关闭点火钥匙后,STM32接收不到CAN信息后,将会进入休眠模式;当打开车辆钥匙时,CAN通信系统恢复通信,WKUP管脚接收到CAN_RX中的上升沿信号,STM32从休眠模式中唤醒。

CAN通信电路由TJA1050作为CAN信息收发器[6],连接STM32F103的CAN收发接口,并通过OBD诊断连接接头接插到车辆OBD诊断接头,为提高CAN总线通信的稳定性,提高装置的抗干扰能力,在CAN_H和CAN_L之间接120Ω的电阻[7]。

胎压异常报警电路包括LED指示和蜂鸣器,LED采用共阳极接法,通过STM32的IO口控制LED负极通断实现。蜂鸣器通过STM32的IO口驱动三极管0805控制蜂鸣器负极实现。电路原理如图2所示。

图2 胎压监测装置原理图

3 软件设计

3.1 胎压监测实现原理

根据汽车滚动半径r公式:

式中s为轮胎滚动圆周,由式(1)有:

式(2)中l为轮胎行驶的距离,n为轮胎转速,r为轮胎滚动半径,t为行驶时间。当轮胎气压减少时,r变小,假设左右两轮的行驶阻力一样,车辆保持直行,对于四个轮子来讲t相同,为保证车辆能够保持直行,同轴两轮行驶距离l必须一致。根据式(2)可知,胎压半径小的轮胎,转速n将会增大,当轮胎转速提高,四轮轮速差距到一定的阀值时,通过对轮速的判断,判断轮胎胎压是否过低。

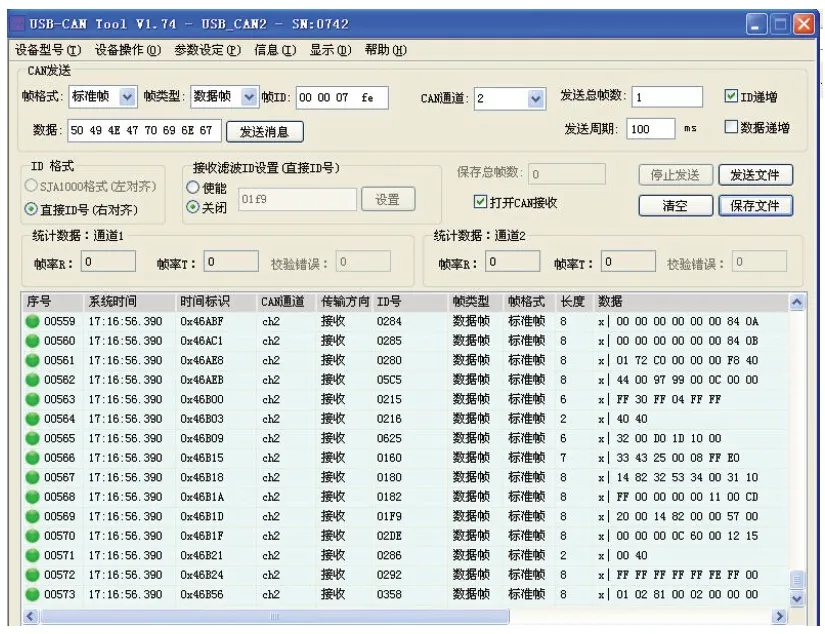

3.2 轮速数据采集

轮速数据通过车辆CAN BUS总线数据采集,以某车型为例,将CAN分析仪连接到车辆OBD诊断接口的CAN_H和CAN_L,设置CAN通讯速率为500kb/s,正常通讯后,界面如图3所示。该CAN BUS总线为车辆驱动总线系统,即发动机系统、ABS系统、变速器系统、气囊系统在同一CAN总线网络内。通过该CAN通信网络,可以采集到车辆ABS系统中的轮速数据。根据该车系CAN通信协议可知四轮轮速包含在CAN数据帧ID号为0284和0285中,其中ID号为0284的数据域前两字节为右前轮速数据,第三和第四字节为左前轮速数据;其中ID号为0285的数据域前两字节为右后轮速数据,第三和第四字节为左后轮速数据。以右前轮为例,其数据位于ID号0284中数据域前两位字节,该数据帧8位数据依次为:1F 40 1F 34 0D A5 ED D1 转速为40km/h时,该轮CAN数据为十六进制0X1F40,转换为十进制后为8000,即CAN数据中的轮速数据除以200后就可以计算出实际的轮速数据值。轮速数据传输的速率为50帧/秒,能够快速反映轮胎转速变化。当轮胎胎压减少时,轮胎半径变小,直接影响轮速变化,可以从CAN数据中快速识别,达到实时监测胎压变化的效果。轮速获取依靠ABS ECU获取轮速传感器脉冲信号计算,脉冲信号受行驶路面影响,比较容易产生波动,数据跳动幅度较大,不利于CPU识别处理,因此,需对轮速数据进行滤波处理。

图3 CAN数据采集

3.3 滑动平均滤波[8]

滑动平均滤波算法的主要原理为,设轮速{xt|t=1,2,3,…,n}轮速数据包含两种信号成分,一种是短期干扰信号成分ei,比如轮胎瞬间打滑、过不平路面等;另外一种是长期有效信号fi。

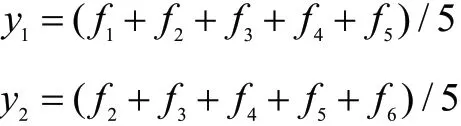

轮速数据yi可以表示为:

yi为了降低短期信号对胎压判断的影响,必须要对ei进行平滑滤波处理,简单来讲就是对不稳定数据进行平均处理。将n个数据长度分为m个长度为L的小区间,滑动平均处理式可表示为:

由于CAN BUS总线中轮速数据发送可以达到每秒50帧,端点的值取零,在很短的时间内端点数据就被采集进来的数据覆盖,不会影响胎压数据的判断。

假设L=5时,

由上式可知,每收集到一个数据将CPU进行一次5个数据的累加,然后再计算出平均值。当L取值较大时,需进行L次累加运算,滑动平均运算将会非常耗费CPU资源,影响系统的响应速度,为此将上式改为:

采用式(3)运算方式后,只需在第一次求滑动平均将滑动区间的L个数据累加,之后的滑动平均数值仅需加入新采集的数据减去最旧的数据后平均运算即可,大大降低了CPU的运算次数,提高系统运算速度。

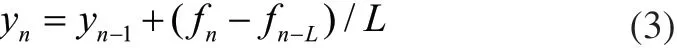

车辆气压降低时,轮胎半径减小,轮速增大,可以从轮胎气压滑动平均值算出。以左后轮轮速计算为例,轮速数据每秒发送50帧,数据更新速度快,为获取平稳数据,将滑动平均的数据长度取100个数据。数据前100位取0,仅2秒就可以正常进行实际数据的滑动平均运算,不会影响到胎压监控的实时性和系统响应性。滤波前和滤波后的数据对比如图4所示,滤波后,数据更加平顺,特别是轮速出现干扰时,采用滑动平均滤波后能够很好的将干扰过滤。

图4 左后轮胎压数据滤波对比图

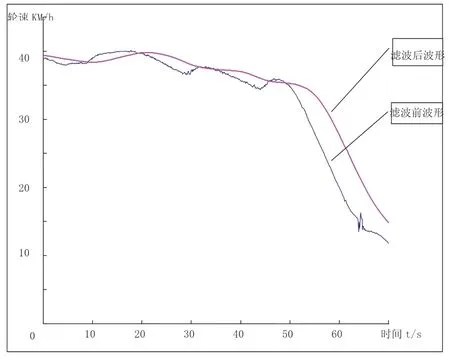

四个轮胎胎压数据过滤前和过滤后波形如图5所示,四轮轮速在直线行驶状态下,经过滑动平均滤波之后,轮速数据能够清晰的反应出四轮胎压之间的差异。

图5 车轮胎压数据滤波对比图

3.4 预警阀值确定

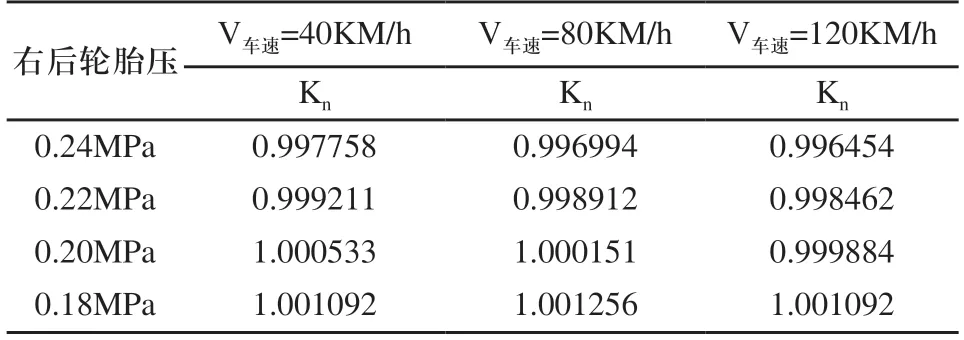

右后轮分别为0.24MPa,0.22MPa, 0.20MPa, 0.18MPa,其他三轮胎压皆为0.24MPa时,轮速经过滤波后,设右前轮速为n1,左前轮速n2,右后轮速为n3,左后轮速n4,四轮平均轮速为右后轮轮速与四轮轮速平均值比值Kn,,当右后轮轮速值大于四轮轮速平均值时,Kn将长期稳定在大于1的比值范围。道路测试车速分别采用车辆在市区常用时速40kM/h,村镇公路时速80kM/h,高速时速120kM/h进行。

试验结果如表1所示,根据实验数据,当右后轮胎压为0.18MPa时,在三种车速下,右后轮速与四轮轮速平均值的比值能够稳定,因此设定当车辆四轮轮速中出现某一轮速高于四轮轮速平均值,且连续出现5次,则判定该轮胎气压过低。

表1 胎压与车速测试结果

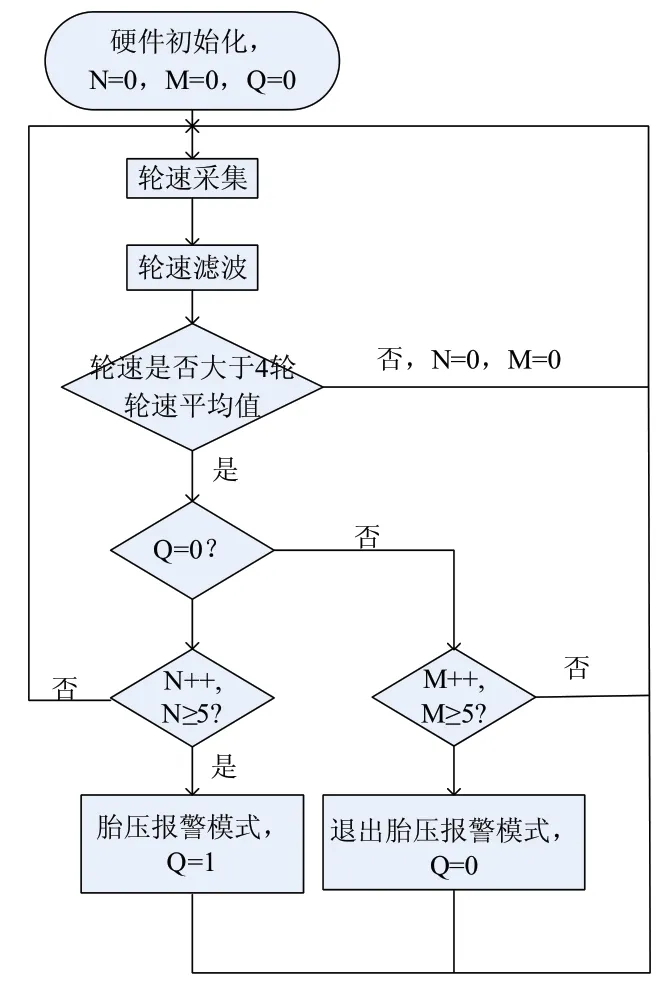

3.5 程序流程设计

在程序设计中,为避免胎压异常的错误报警,当某一轮速与四轮轮速平均值差值连续5次大于阀值时,胎压监测系统将进入报警模式。同时为避免因信号干扰,错误退出报警模式,在进入报警模式后,同样,当某一轮速与4轮轮速平均值差值连续5次大于阀值时,退出报警模式。程序流程如图6所示。

图6 程序设计流程图

3.6 休眠模式

车辆熄火后,如果静态电流过大,电能消耗过多,容易显现蓄电池亏电。一般要求车辆静电流不能超过0.02A,胎压监测装置在车辆诊断座12V电源取电,该电源为常电,如果不能有效控制胎压监测装置的能耗,将对蓄电池寿命造成很大的损害。因此,设计胎压监测系统在点火钥匙关闭后进入待机模式。点火钥匙关闭后,车辆CAN通信也终止,可通过该信息作为STM32F103进入待机模式的触发信号。当STM32F103接收不到CAN信息时,系统进入待机模式,达到最低电能消耗,此时STM32F103待机电流1.0μA。当打开点火钥匙后,CAN总线正常通信,WKUP管脚接收到上升边沿信号,STM32F103退出待机模式。

为防止STM32F103在运行过程中,因信号干扰出现“跑飞”,启动“看门狗”程序,当STM32F103出现死机时,可以进行自动复位。

4 结论

本设计中的胎压监测系统硬件设计简单,对车辆整车电路系统无损害,使用便捷,采用滑动平均滤波算法,使得系统简洁,响应快,运行稳定。经过多次实车道路测试,车辆在直线行驶时,当某一胎压低于0.18MPa时,胎压监测系统能够准确判断胎压过低的轮胎具体位置,有较高的实用价值。

[1] 王龙.胎压异常工况下车辆行驶稳定性试验研究[D].山东:山东理工大学,2013.

[2] 彭何欢,郑红平,麻则运.基于CAN总线与无线传感器的轿车胎压监测系统[J].制造业自动化,2011,02.

[3] 王婷.汽车胎压监测系统技术与发展[J].汽车工程师,2015,01.

[4] 朱玉龙.汽车电子硬件设计[M].北京:北京航空航天大学出版社,2011.

[5] 杨光祥,梁华,朱军.STM32单片机原理与工程实践[M].武汉:武汉理工大学出版社,2013.

[6] 牛跃听.CAN总线嵌入式开发—从入门到实践[M].北京:北京航空航天大学出版社,2012.

[7] 罗峰,孙泽昌.汽车CAN总线系统原理、设计与应用[M].北京:电子工业出版社,2010.

[8] 裴益轩,郭民.滑动平均法的基本原理和应用[J].火炮发射与控制学报,2001(1):21-23.