三级气缸悬臂挠度补偿机构的设计

2015-09-13范晋伟刘益嘉

范晋伟,刘益嘉,陈 玲

(北京工业大学 机械与应用电子工程学院,北京 100024)

0 引言

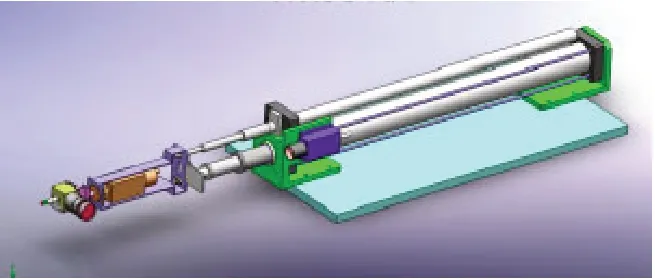

某型固体火箭发动机药柱内部深度达7米,为了完成对于药柱的检验,设计了药柱内壁表面无损检测装置[1,2]。该装置主要由升降小车,三级伸缩气缸,伺服电机,工业相机等组成。由于三级气缸前端的伺服电机和工业相机产生的力矩较大,为保证检测精度,检测时采用双向检测,则三级气缸的伸缩距离控制在3.5米[3]。该检测装置已经设计生产完毕,已经投入生产试运行中。如图1所示。

图1 药柱内壁表面无损检测装置

当伸缩距离较大时,由于伺服电机和工业相机的重力影响,仍然产生较大挠度,影响拍摄精度,故设计了三级气缸悬臂挠度补偿机构,和挠度误差检测装置,保证在悬臂的任何工作位置的挠度控制在3mm以内。

1 硬件结构

1.1 整体结构

整台药柱内壁表面无损检测装置有升降小车,三级气缸,伺服电机,工业相机,电气柜,气泵等组成,整体结构类似于悬臂梁,而三级气缸是水平安装在升降小车上,当三级气缸伸出时,会产生较大挠度。仿真效果图如图2所示。

图2 仿真图

为了满足拍摄时的精度要求,减小挠度,对现有的结构进行了改进,利用反向补偿的原理,改变三级气缸水平放置的结构,使三级气缸前部上翘一定高度,三级气缸与底板水平面之间产生一个仰角。通过对三级气缸仰角的大小控制,保证三级气缸前端的工业相机在任何伸出位置都能够满足拍摄位置要求。

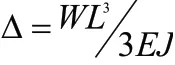

在升降小车前端与三级气缸的连接处,安装一个液压缸,液压缸安装在升降小车上,缸体与三级气缸铰接。而三级气缸的后端改为与升降小车铰接连接。当三级气缸伸出较长,工业相机产生挠度时,液压缸工作,使得三级气缸与小车产生仰角,补偿挠度。挠度补偿装置设计图如图3所示。

图3 挠度补偿装置

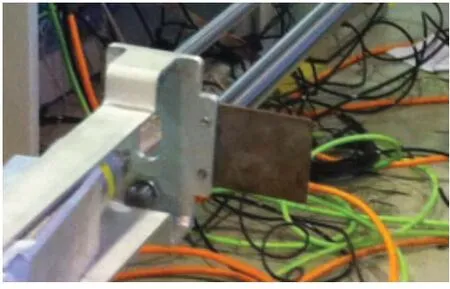

1.2 激光测距仪

对比图2、图3的结构图,由于三级气缸的俯仰角发生了变化,激光测距仪也改为独立安装。为了监测三级气缸前端的挠度大小,改变了激光反射板。新旧反射板对比如图4、图5所示。

图4 新反射板

图5 旧反射板

新反射板高度只有10mm,激光测距仪指向中间,当挠度超过额定范围3mm时,激光测距仪不能得到反射数据,则控制系统无法测距,系统报错,重新进行挠度补偿。而图5中的反射板由于面积过大,当产生较大挠度的时候,仍然只能反馈三级气缸伸出距离,不能实时监测挠度大小。此装置能够保证系统的挠度,提高了工业相机的工作精度。

2 有限元仿真分析

2.1 三级气缸的仿真分析

在设备的调试过程中,已经对现有的设备进行了分析,利用ANSYS软件对悬臂梁进行有限元分析。假设E表示多级气缸的弹性模量,J表示多级气缸对中性轴的惯性矩,W表示施加的载荷,L表示多级气缸长度值,Δ表示挠度,kΔ表示多级气缸的刚度[4~6]。

多级气缸的挠度:

多级气缸的刚度:

由于工作环境烟尘较多,且固体火箭发动机内部燃料棒需要严格禁止烟火,故又对现有的伺服电机加装了防爆外壳,加装外壳后三级气缸前端的图像采集设备总质量达到5kg,模拟工作环境在电机托架处施加压力50N,以升降板底面为固定端,进行ANSYS仿真分析,取最远端的极限位置气缸伸出3.5m时,得到结果如图6所示。

图6 仿真结果示意图

如图6所示,三级气缸悬臂的最大挠度产生在最前端的电机托架上,最大挠度为16.391mm。则必须对现有设备进行改造。

经过设计,在前端安装了液压缸,当液压缸伸出,抬高三级气缸的仰角后,仍然施加50N载荷,同样的固定端,再进行ANSYS仿真分析,如图7所示。

图7 ANSYS仿真分析示意图

如图7可得,在三级气缸伸出到3.5m时,挠度仅为1.53mm,而且满足激光测距仪的3mm误差识别范围。本套设备在液压缸正常工作的情况下最远端的挠度能减小90.66%。本套设备在实际生产中具有重要意义。

2.2 液压缸与三级气缸的联动

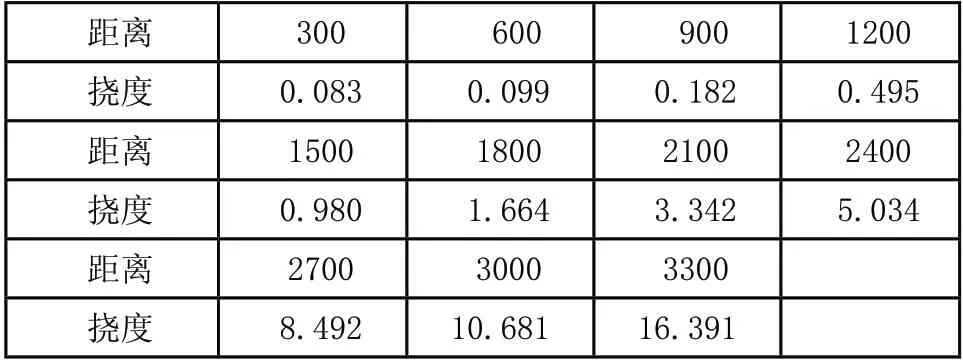

由于三级气缸的生产装配,缸体的刚度等原因,使得三级气缸的最前端的挠度与三级气缸的伸出距离并不是线性关系,本文选取了其中11个点,进行仿真分析,得到每个点的相应挠度值,如表1所示。

表1 挠度值

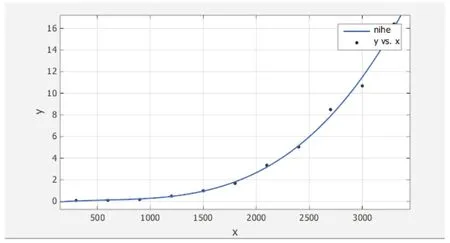

而后应用MATLAB进行描点,通过最小二乘法进行数据拟合,得到挠度与伸出距离的函数曲线。如图8所示。

图8 三级气缸伸出距离与挠度关系图

图8中纵坐标表示三级气缸最前端产生的挠度,此挠度即为液压缸需要伸出的距离。又通过MATLAB运算得到液压缸的伸出量与三级气缸的伸出距离的函数关系三阶函数响应如式(1)所示。

挠度补偿液压缸的伸出高度由三级气缸的伸缩距离决定,并最终编写程序通过PMAC运动控制器对三级气缸和液压缸按照式(1)中的函数关系进行联动控制。

3 电气控制系统

控制系统采用以工控机为基础,在工控机主板的工业标准结构(ISA)扩展插槽插上带有双端口存储器(RAM)的可编程运动控制卡(PMAC),构成以工控机为上位机,以PMAC为下位机的双处理器控制系统[7]。PMAC通过电磁换向阀三级气缸的伸缩,同时通过激光测距仪测距进行实时反馈,激光测距仪直接通过RSS232连接到工控机。同时PMAC通过激光测距仪反馈到工控机的距离进行程序运算得出应该补偿的挠度数据,控制液压缸升降进行挠度补偿。

如果液压缸的挠度补偿超出了3mm,则激光测距仪无法收到反馈数据,则三级气缸停止伸出,液压缸继续上升进行补偿。激光测距仪能够实时保证挠度范围在3mm之内。控制系统图如图9所示。

图9 控制系统图

工控机通过PMAC控制电磁换向阀使三级气缸伸出,同时激光测距仪提供伸出距离的实时反馈数据,PMAC接收到伸出距离后,经过式(1)的函数关系运算控制液压缸升起进行补偿,保证挠度误差在3mm之间。当误差大于3mm时,前端的激光测距仪反射板过低,激光测距仪不能接收到信号,则此时PMAC控制三级气缸停止运动,液压缸继续补偿到3mm之后,三级气缸再继续伸出。当三级气缸伸出到指定位置,电机转动,工业相机拍照,进行取样。

4 结束语

本文对现有的三级气缸悬臂内壁检测装置通过加装液压缸,改变三级气缸仰角来提高精度。本转置能够在三级气缸的最远端减小挠度14.861mm,减小挠度约90.66%。其次通过对三级气缸的不同伸出位置进行仿真,得到了该位置的挠度数据,利用MATLAB进行描点,通过最小二乘法进行数据拟合得到三级气缸挠度与伸出距离的函数曲线。最后基于PMAC运动控制器利用得到的挠度与伸出距离函数确定了液压缸与三级气缸的运动关系,进一步整合了控制系统,最终达到了减小装置挠度的目的。

[1] 李东.固体推进剂药柱表面裂纹动态力学[D].南京:南京理工大学大学能源与动力工程学院.2008.

[2] 许学春,付京来,王峰.固体推进剂药柱使用寿命的研究[J].战术导弹技术,2011,30(5):70-85.

[3] 范晋伟,谭福涛.基于数字图像处理的药柱内壁裂纹提取与特征测量[J].计算机应用研究,2014(31):524-525.

[4] 崔伟清,董良太,赵振红.基于ANSYS的液压支架立柱的有限元分析[J].煤矿机械,2014(35):112-113.

[5] FBG悬臂梁应力传感器的ANSYS仿真及实验[J].光通信技术2013(3):12-14.

[6] 李新华,陈泽宇,刘洋.基于ANSYS的起重机新型弧弦主梁力学分析[J].制造业自动化,2014,36,79-81.

[7] 范晋伟,谭福涛,王志远.运动控制器内壁图像采集系统设计与研究[J].机械设计与制造,2014,5(5):131-137.