螺杆钻具推力轴承受力分析与改进设计

2015-12-02玄令超管志川张会增

玄令超,管志川,张会增

XUAN Ling-chao, GUAN Zhi-chuan, ZHANG Hui-zeng

(中国石油大学(华东)石油工程学院,青岛 266580)

0 引言

螺杆钻具凭借其良好的机械和水力性能,在定向造斜、水平井钻进和开窗侧钻等作业中得到广泛使用[1]。在钻井工作时,螺杆钻具通常需要承受大幅波动的轴向载荷,推力轴承作为传动轴总成重要组成部分,是最易损坏失效的部位之一,这是由推力轴承的自身结构和工作环境决定的。推力轴承通过四点接触的形式传递轴向载荷,滚球与内外圈接触应力大、应力分布不均匀。螺杆钻具在井下工作时,推力轴承最大承受数十吨的轴向载荷和冲击力,容易造成轴承的快速磨损、破损,导致推力轴承失去承载能力。

长庆油田勘探局钻井二处共统计137套螺杆钻具失效情况,其中推力轴承损坏29套,占比为21.2%,推力轴承实际使用寿命比设计寿命缩短40~50小时[2]。2005年~2006年长庆油田西川石油工具厂修理螺杆钻具178套,因推力轴承、传动轴和壳体损坏的就有102套,占比高达57%,而且寿命不到60小时的螺杆钻具问题都发生在传动轴部位[3]。2007年~2008年山西风雷公司维修螺杆钻具140套,其中传动轴部位损坏25套[4]。推力轴承的损坏已经严重影响到螺杆钻具的正常使用。

随着钻井复杂工况的日益增多,对长寿命、大扭矩螺杆钻具的需求逐渐增多,分析推力轴承的受力情况成为提高螺杆钻具寿命的关键之一。本文利用有限元软件ANSYS-Workbench对常规LZ172螺杆的推力轴承进行了仿真分析,并设计一种圆锥滚子推力轴承,有效提高螺杆钻具承受轴向载荷能力。

1 推力轴承受力及失效分析

1.1 受力分析

当施加钻压钻进时,推力轴承承受的轴向载荷包括:1)转子、万向轴、传动轴和钻头的总浮重;2)钻具马达压降产生的轴向水力载荷;3)传动轴总成上所受的压差力;4)钻压,与其他力作用方向相反。当钻压与其他力之和相等时,推力轴承不受力,该工况下轴承寿命最高[5]。钻柱的纵向振动以及井底的多边形效应,导致井底钻压可波动到钻压的3~5倍,这无疑会造成推力轴承的提前损坏。

1.2 失效形式

螺杆推力轴承实际受力为点接触受力,承载能力有限;井下恶劣的工作环境常造成轴承的提前失效[6]。其失效形式主要有三种:1)过度磨蚀;轴承使用钻井液润滑冷却,润滑条件差,且钻井液中的小粒径岩屑等杂质在轴承内滚动,造成滚球、滚道的麻点和擦伤。2)振动磨蚀;钻井过程中钻压的波动一直存在,轴承的不均匀磨损造成滚球的滑动振动,振动引起轴承接触面磨蚀破坏。3)破碎、破损;大钻压钻进造成轴承剧烈振动和碰撞,部分轴承钢球尺寸精度低,存在微裂纹、气泡等缺陷,剧烈振动时容易引起轴承破损。

2 推力轴承有限元模型建立

2.1 结构参数

螺杆钻具推力轴承串一般由7~10层轴承组成,每层轴承有滚球、外圈和内圈三部分组成。其内、外圈滚道为桃型截面,滚球与两个内圈和两个外圈呈现为四点接触。轴承材料采用55SiMoVA,力学性能如下:抗拉强度σb≥2400MPa;屈服极限σs≥1880MPa。该轴承适用于承受以轴向载荷为主的轴向、径向联合负荷,起到钻压传递和传动轴居中扶正的作用。

图1 螺杆钻具推力轴承

2.2 仿真参数设置

推力轴承滚球与内外道的接触属于多体接触问题,求解接触问题时需要考虑复杂的摩擦效应[7]。通过简单公式计算求解赫兹接触问题,已经不能完全展现推力轴承的实际受力状况,利用有限元软件ANSYSWorkbench求解推力轴承的接触问题更准确[8]。

参照常规LZ172螺杆钻具尺寸,建立5层推力轴承模型,使用multizone方法划分均匀六面体网格,通过bodysize参数控制网格的疏密。设置接触面为对称接触行为,滚球与内外圈接触面的摩擦系数为0.15,采用增广拉格朗日乘子法实现法向接触约束,该算法在迭代计算过程中根据载荷大小和材料属性自动修正接触参数与迭代时间间隔。

推力轴承主要承受钻压等轴向载荷,传动轴转速较稳定,忽略传动轴转速波动对轴承接触的影响[9]。设置螺杆钻具传动轴转速为120r/min,对轴承下端的内圈底面施加固定约束,对上端的外圈施加轴向压力,对轴承进行有限元仿真模拟。

3 仿真计算结果分析

3.1 推力轴承整体受力分析

图2 推力轴承有限元网格模型

对推力轴承施加60kN轴向载荷,分析某一时刻推力轴承内、外圈及滚球的应力分布规律。从轴承的应力云图(图3)可以看出,螺杆钻具推力轴承在传递钻压过程中,每个滚球只有2点与内、外圈接触,通过内、外圈的剪切错动使各层的滚球分担轴向载荷。等效应力峰值出现在滚球与内圈接触部位,存在明显的应力集中现象。每个滚球的应力峰值并不相同,但应力分布规律相似,这说明滚球在滚动过程中承担的载荷是各不相同的。内外滚圈应力分布较为均匀,且应力峰值小于滚球应力峰值,而且各层内、外圈所受应力相差不大。滚球相对于滚道更容易破坏和磨损。

图3 推力轴承及顶层滚球等效应力云图

对各层滚球依次编号,分别取滚球的应力峰值进行对比(图4)。尽管各层轴承承受相同的60kN轴向载荷,但各个滚球的应力峰值并不相同,呈现震荡波动态势,这是钻压与转速共同作用的结果。滚球在滚动过程中存在振动和滑动,接触面积与接触形式都在发生变化,各个滚球承受的载荷以及等效应力峰值也在变化。顶层滚球应力峰值最大,波动也最为剧烈,表明顶层滚球最易损坏;底层滚球应力峰值次之;中间各层滚球等效应力峰值最小,波动幅值也只有顶层滚球波动幅度的35%。因此,相同工况下顶层滚球更易损坏,多层推力轴承改进应着重考虑顶层滚球和顶层内、外圈。

3.2 钻压波动对轴承受力的影响

模拟常规钻井钻压波动情况,逐步提高推力轴承的轴向载荷,分析某一时刻推力轴承顶层滚球应力分布情况(图5)。随着轴向载荷的增加,顶层滚球应力峰值越来越大,波动也变的剧烈,钻压150kN时滚球应力峰值波动幅度307.57MPa,远大于60kN时滚球的应力波动幅度80.91MPa。高钻压情况下,滚球的应力峰值迅速增加,滚球承担载荷不均的情况更明显,各个滚球磨损情况也会更加不均匀。大钻压钻进、钻压波动、冲击载荷对推力轴承会有较大磨蚀和损坏。建议合理设计钻压,使用井下减振工具或优化钻井参数,减弱井底钻压的波动,尽量避免使用大钻压钻进。

图4 轴承各层滚球等效应力峰值

图5 不同钻压下轴承顶层滚球等效应力峰值

3.3 滚球磨损对轴承受力的影响

图6 不同钻压下磨损滚球等效应力峰值

推力轴承在使用过程中存在滚球的磨损,直接导致滚球的接触情况和应力分布发生变化。相同轴向载荷情况下,滚球应力峰值随着滚球直径的减小呈现波动态势(图6),直径18.8mm滚球轴承应力峰值最大,直径18.4mm滚球轴承应力峰值最小。随着轴向载荷的增大,滚球应力峰值也在相应增大,但滚球应力峰值与滚球直径关系曲线的形态基本不变。设计新型滚球推力轴承串时,可以优先考虑滚球直径18.4mm,相同钻压下可以降低轴承滚球的应力峰值。

4 圆锥滚子轴承设计

4.1 圆锥滚子轴承设计与仿真

圆锥滚子轴承能形成轴向非常紧凑的轴承配置,可以承受很重的轴向载荷,对冲击载荷不敏感,而且刚性好[10]。设计一种螺杆钻具用圆锥滚子轴承结构(图7),每列轴承中所有圆锥滚子的母线与轴承圈滚道母线均交汇于轴心线上某一点,从而保证了圆锥滚子的纯滚动。该结构的优点为:1)接触方式由“点接触”变为“线接触”,增大了滚子与内外圈的接触面积,提高了承载轴向载荷的能力;2)采用圆锥滚子可以降低其接触刚度,使整个推力轴承组的缓冲、吸振性能更好。

图7 圆锥滚子轴承结构示意图

设计圆锥滚子大径16mm,小径10mm,长度20mm。圆锥滚子的大小径两端容易出现明显的应力集中现象,为了克服这种“边缘效应”,对圆锥滚子两端进行了倒圆角调整。轴承每层安放19个圆锥滚子,设计5层圆锥滚子轴承模型,采用与滚球轴承相同的参数设置进行受力仿真分析。相同轴向载荷情况下,各个圆锥滚子等效应力峰值基本相同(图8),应力峰值和波动幅度相对于滚球轴承都有大幅减小,减小了各个圆锥滚子承担载荷和磨损的差异性。随着轴向载荷增加,圆锥滚子应力峰值增加趋势也相对放缓,该新型轴承可以承受更大的钻压和冲击力。

图8 不同钻压下圆锥滚子等效应力峰值

4.2 滚球与圆锥滚子应力分布对比

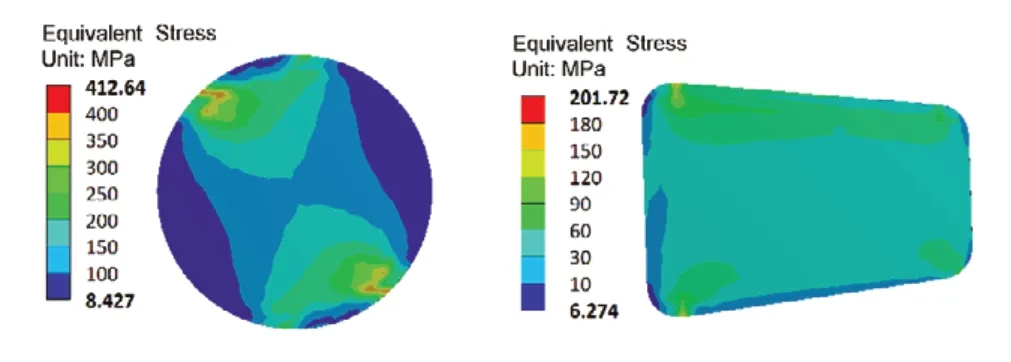

施加60kN轴向载荷,在相同工况下分析两种推力轴承的应力分布状态。任意取两个滚球与圆锥滚子进行对比(图9):滚球应力峰值更大,与滚圈的点接触导致应力集中现象明显,容易发生严重点蚀和破碎;圆锥滚子应力峰值相对滚球减小51%,应力分布更为均匀,并没有出现明显的应力集中现象。圆锥滚子增大了轴承的接触面积,降低了轴承的应力峰值,改善了轴承等效应力分布状况,降低了轴承严重点蚀和破碎的几率,新型轴承井下工作寿命更为长久。

图9 滚球与圆锥滚子等效应力云图对比

5 结论

1)推力轴承等效应力峰值出现在滚球与内圈接触部位,每层轴承的各个滚球受力相对均匀。顶层滚球应力峰值最大,波动也最为剧烈,表明顶层滚球最易损坏。因此,多层推力轴承结构改进应着重考虑顶层滚球。

2)高钻压情况下,滚球的应力峰值迅速增加,滚球承担载荷不均的情况更加明显,各个滚球磨损情况也会更加不均匀。建议合理设计钻压,使用井下减振工具或优化钻井参数,减弱井底钻压的波动,尽量避免大钻压钻进。

3)随着滚球直径的磨损,相同载荷下滚球应力峰值存在大幅波动。设计新型滚球推力轴承串时,可以优先考虑滚球直径18.4mm,相同载荷情况下可以降低推力轴承滚球的应力峰值。

4)圆锥滚子轴承消除了滚子的应力集中现象,应力峰值大幅减小,各个滚子磨损受力更为均匀,圆锥滚子推力轴承可承受更大的轴向载荷,降低轴承严重点蚀和破碎的几率。

[1]李萌,于兴胜,罗西超,等.螺杆钻具的前沿技术[J].石油机械,2011,39(9):19-22,46.

[2]章发明,刘社明,李天明,等.螺杆钻具失效情况统计分析[J].石油矿场机械,1998,27(2):31-34.

[3]王俊涛,谭春飞,王莉萍,等.螺杆钻具传动轴失效分析与提高寿命措施探讨[J].西部探矿工程,2010,22(5):57-59.

[4]董卫国.7LZ172型螺杆钻具的设计与研究[D].西安:西安石油大学,2010.

[5]谢竹庄.螺杆钻具推力轴承的载荷研究[J].石油机械,1993,21(3):26-31.

[6]祝效华,李佳南,王传峰.螺杆钻具多列推力轴承力学及运动特性分析[J].石油机械,2013,41(9):20-23.

[7]李晓强,王秀梅,许胜利.基于ANSYS的推力球轴承接触的有限元分析[J].现代机械,2008(2):6-7.

[8]平丽浩,王长武,李良军.四点接触球轴承的接触问题研究[J].南京理工大学学报(自然科学版),2007,31(4):458-461.

[9]童华,祝效华,石昌帅.螺杆钻具推力轴承工作力学分析及结构改进[J].石油机械,2010,38(4):34-36.

[10]韩传军,张杰,梁政.螺杆钻具用推力空心圆锥滚子轴承的设计与分析[J].中国石油大学学报(自然科学版),2014,38(3):123-128.