基于PLC的链式伺服刀库控制系统研究

2015-09-13张跃明杨伯金

张跃明,孙 庆,杨伯金

(北京工业大学 机械工程与应用电子技术学院,北京 100124)

0 引言

刀库及自动换刀装置作为加工中心的重要组成部分,可使工件在一次装夹后完成多工序加工,可有效降低因多次装夹工件引起的误差[1]。当加工过程中需要更换储存在刀库中的刀具时,自动换刀系统将目标刀具与主轴上的刀具进行更换。在换刀过程中,各机构必须严格按照逻辑顺序进行动作,避免发生故障。本系统是在内蒙古呼和浩特众环公司生产的BT50-32L型链式刀库的基础上进行开发的,介绍对自动换刀系统的换刀动作时序分析、硬件选型和PLC程序编写的研究,设计完成了以PLC为控制核心的自动换刀系统。

1 自动换刀系统总体机构设计

由于编程软件操作简单并根据输入输出I/O点数和控制功能的选择,此自动换刀系统选用三菱FX1N-40MT型PLC。本系统其他主要元器件有:伺服驱动器、伺服电机、凸轮机构、变频器、ATC电机、机械手、气泵、气缸和电磁阀等,主要完成的动作有:PLC向伺服驱动器发出脉冲信号,控制伺服电机运动,通过圆柱分度凸轮旋转带动链式刀库运动,完成选刀动作;PLC控制继电器的通断继而控制电磁阀工作,使气缸活塞带动刀套运动,完成刀套翻转动作;PLC控制变频器使ATC电机转动,带动机械手完成换刀动作。自动换刀系统的总体结构如图1所示。

图1 自动换刀系统总体结构

2 自动换刀系统逻辑顺序控制分析

2.1 换刀过程动作时序

整个换刀过程必须严格按照特定的次序进行,主要由刀盘转动、刀套翻转和机械手旋转三部分动作组成。如果次序一旦出错,各机构之间会发生干涉,造成不良后果,甚至机器损坏[2],故本系统设计了链式刀库换刀过程的动作时序图如图2所示。

图2 换刀过程动作时序图

1)按下开始按钮,在控制面板中输入目标刀号,控制系统发出换刀指令1,PLC执行就近换刀程序,向伺服驱动器发送脉冲信号,控制伺服电机转动;

2)目标刀具到达换刀位置,伺服电机停止转动。刀库计数值与刀位移动值对比,若数值相同则执行下一步,否则报错;

3)PLC发出刀套垂直指令3,水平电磁阀开关断开,气缸活塞杆通过与其相连的连杆和拨叉构件直接控制水平刀套翻转[3],当检测到垂直磁性开关信号4时,刀套翻转动作完成;

4)PLC向变频器发出指令5,变频器控制ATC电机转动,换刀机械手开始顺时针旋转;

5)当PLC检测到换刀机械手刹车反馈信号6时,ATC电机暂时停止转动,机械手开始抓刀,接收到抓刀信号7断开,同时主轴松刀[4];

6)PLC发出旋转换刀指令8,换刀机械手逆时针旋转180°,检测到刹车信号9时,ATC电机停止转动,换刀机械手开始插刀,

当PLC检测到插刀信号10时,主轴拉刀;

7)PLC发出原点指令11,机械手转动。当PLC检测到机械手原点复位信号13时,PLC发出刀套水平指令14,气缸活塞杆运动,带动刀套翻转至水平位置,整个换刀过程完成。

2.2 就近换刀逻辑顺序设计

自动换刀时间是衡量加工中心工作效率的一项重要指标。本系统为了节约换刀时间,设计了刀盘就近换刀程序:采用编码的方式将刀盘中的32把刀进行号码编排,然后放入32个刀套中,再对刀套进行编码,刀具与刀套存在一一对应关系,当需要更换目标刀具b时,PLC通过逻辑运算与当前刀具a进行比较,算出最短路程。具体如图3所示。

图3 就近选刀逻辑顺序图

3 自动换刀系统硬件驱动设计

3.1 伺服刀库硬件驱动设计

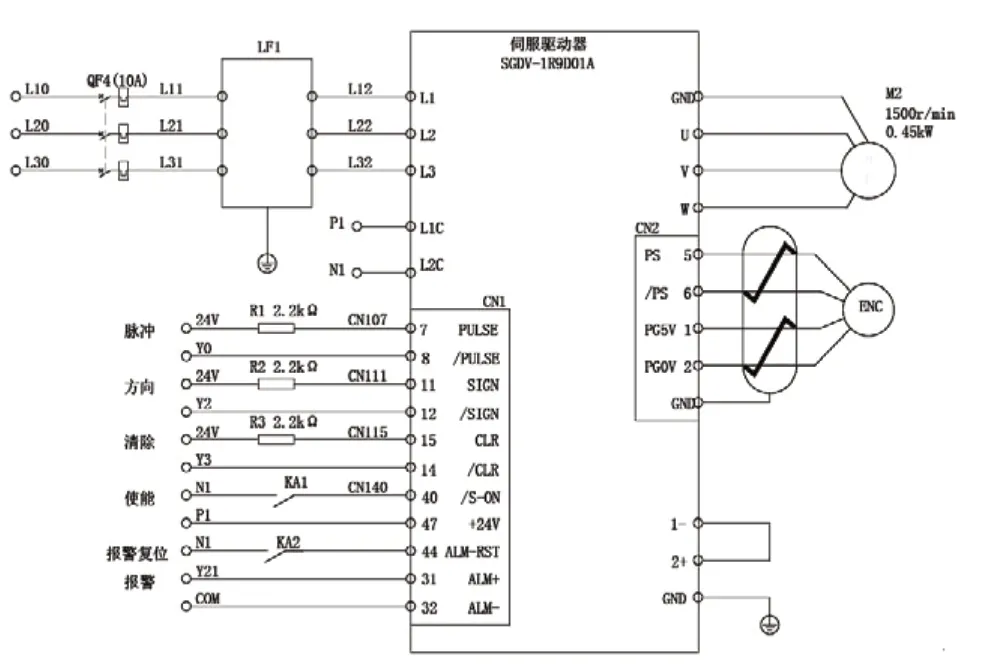

当系统选刀过程中,伺服驱动器接收到PLC发出的脉冲控制信号,控制伺服电机带动分度凸轮转动,进而带动分度盘转动,完成选刀过程。由于伺服系统中的伺服电机自带编码器,因此可实现系统的闭环控制,更加准确的完成选刀过程。根据分度盘最大转速Vmax=30m/min,齿轮传动比及减速器减速比计算可得:伺服电机转速为1433r/min,电机最大功率1.12kw。综上,本系统选用安川SGMGV-13ADC61型伺服电机,安川SGDV-120A01A型伺服驱动器。伺服刀库电路设计图如图4所示。

图4 伺服刀库电路设计图

此伺服驱动器采用位置控制模式,其中LF1为电源噪声滤波器,避免三相电源中的高次谐波和噪声干扰[5]。CN1部分与PLC相连,但为保证输入电流在7mA~15mA之间,PULSE、SIGN和CLR端口应个串联一个2.2kΩ的上拉电阻,CN2部分与伺服电机的编码器相连,实现闭环控制。

3.2 换刀机械手硬件驱动设计

换刀机械手是加工中心实现自动换刀动作的重要操作部件,其作用是将目标刀具与当前刀具进行互换。根据机械手特定的工作任务,必须要求作为其驱动装置的交流电机具有启动平稳、制动快速和可以调速的功能。因此本系统选用FR-D720S-1.5K-CHT变频器,使其驱动交流电机带动机械手完成换刀动作。变频器电路设计图如图5所示。

图5 变频器电路设计图

其中L1、L2、L3为电源输入端,U、V、W为输出端,控制交流电机转动。STF、STR为电机转向控制端;RH、RM为电机转速调节端。PLC通过继电器与控制端相连,通过控制继电器的通断控制交流电机的转向和转速。

4 PLC程序设计

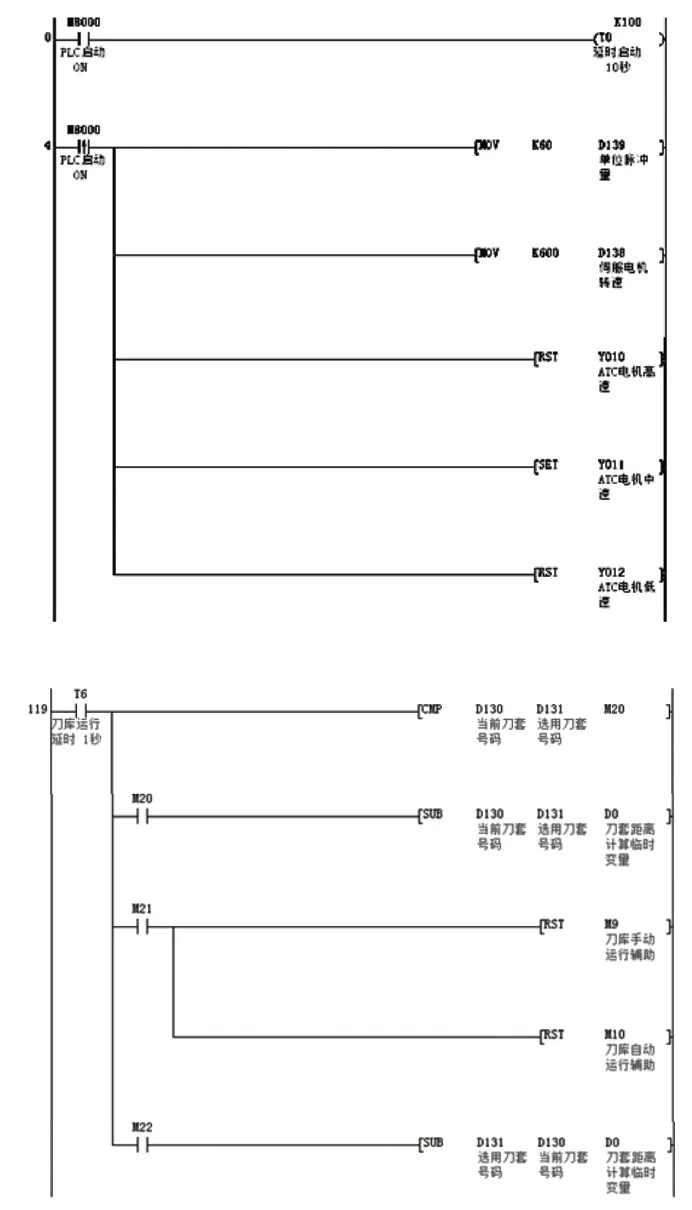

因选用三菱FX1N-40MT型PLC,故本系统采用GXDeveloperPLC编程软件,支持FX系列PLC梯形图、指令表、SFC等的编辑。该软件具有梯形图逻辑测试功能,可以不需要与PLC进行连接,便完成在线模拟测试[6]。通过梯形图程序,操作简单、容易理解。首先,进行程序初始化,即将程序中的一些重要参数恢复初始值。

就近选刀程序在本系统程序中占有重要地位。首先对当前刀套号码D130和选用刀套号码D131进行比较,将结果放入辅助继电器M20中,然后将D130与D131的差值与16进行比较,根据比较结果,PLC做出相应的判断,发出使电机正转或反转命令。

图6 PLC梯形图

PLC接收到相应的位置反馈信号后,继续执行下一条程序,保证自动换刀系统有条不紊地工作,有利地提高系统稳定性。

5 结束语

本文详细介绍了自动换刀系统选刀换刀过程、硬件选型和软件设计。通过PLC编写就近选刀程序,完成伺服刀库选刀,通过控制变频器达到机械手在换刀过程中的转向、调速功能,为加工中心在生产加工过程中大大节约了时间成本。经过实验证明,用PLC梯形图编写自动换刀程序,不仅简单易懂,而且很大程度上提高了系统整体稳定性。基于PLC设计的自动换刀系统能够较好地满足数控加工中心对自动换刀装置的要求。

[1] 林艳华.机械制造技术基础[M].北京:化学工业出版社,2010,(4):101-102.

[2] 官文.链式刀库及自动换刀装置的控制与检测系统研究[D].北京:北京工业大学机械工程与应用电子技术学院,2012.

[3] 张跃明,邓卫平,官文,杨宇,吴钧,关耀东.链式刀库的控制系统设计[J].组合机床与自动化加工技术,2012,(9):56-58,62.

[4] 张国斌,杨伯金.圆盘刀库自动换刀系统设计[J].机械制造,2014,(7):76-79.

[5] 安川AC伺服驱动器∑-V系列用户手册[Z].安川电机有限公司,2007.

[6] 三菱通用FX系列编程手册[Z].三菱电机自动化(上海)有限公司,2009.