新型电动液压转向系统建模及耦合分析

2015-09-13瞿桂鹏左仕林

瞿桂鹏,落 领,左仕林

(江西理工大学 机电工程学院,赣州 341000)

0 引言

电动液压助力转向系统(Electro-Hydraulic Power Steering System, EHPS),一般采用直流电机驱动液压助力转向泵,并能根据汽车行驶状态主动调节电机转速进而控制转向助力的大小,使得汽车在低速时转向轻便,高速时转向稳重[1]。

前轮主动转向系统(Active Front Steering,AFS),通过改变转向传动比和主动转向干预,使轮胎侧向力始终置于线性区,因此相比传统的助力转向系统,具有前轮主动转向系统的汽车低速时转向更轻便、灵敏,而高速时转向更加稳重、精准[2]。

目前,EHPS不能实现变传动比控制和通过主动转向干预对车辆实施稳定性控制,且现有的AFS多采用在转向盘和齿轮齿条转向器之间的转向柱上集成了一套双行星齿轮机构,用于向前轮提供叠加转向角,从而实现变传动比转向功能并提高车辆高速行驶稳定性,结构比较复杂,需要增加蜗轮蜗杆减速装置,制造精度要求高,成本大[3]。本文在EHPS和AFS的基础上引入了一种新型的电动液压转向系统该转向系统因采用二级伸缩式的液压缸的结构实现助力转向和主动转向[4],故在原理上相比传统的行星齿轮式机构简单,结构上也更加紧凑,通过控制助力转向电机转速的高低实现助力大小的改变,而通过控制主动转向电机的转速的高低实现主动转向变传动比的改变。但是由于转向系统的高度集成,两系统同时工作时,助力转向和主动转向油路之间,液压元件之间耦合对整个转向系统的性能产生的影响是性能分析中必须考虑的问题[5]。通过采用控制变量法对比仿真分析了助力转向和主动转向高压油腔的压力与流量时域特性,结果显示两系统之间的液压耦合作用对助力与主动功能影响较小,这表明该新型液压转向系统能够很好的实现力与角位移的协同控制[6]。

1 新型转向系统结构及原理

1.1 转向系统三维模型

CATIA是法国达索公司开发的一款高档CAD/CAE/CAM一体化软件,因其强大的曲面设计功能,先进的混合建模技术等优点在汽车行业得到了广泛的应用。利用CATIA软件建立的新型电动液压转向系统三维模型如图1所示[7]。该转向系统将助力转向系统和主动转向系统集成在一个转向器中,采用两个无刷直流电机作为动力源,分别驱动助力转向油泵和主动转向油泵为助力转向动力缸和主动转向动力缸供油,以实现助力和主动转向。其中助力转向油路的控制仍采用助力阀完成,主动转向油路的控制则采用精度较高的液压伺服阀控制,并且助力转向和主动转向共用一个储油罐,利于节省空间和降低开发成本。

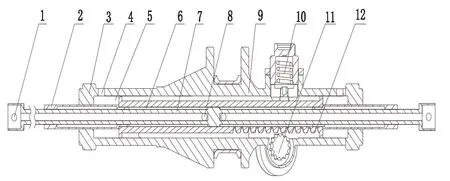

1.2 转向器结构

转向器部分由一个双活塞杆的两级伸缩油缸和一个齿轮齿条机构组成,并通过间隙补偿器将转向齿条压紧在转向小齿轮上,以保证转向稳定可靠。其中第一级活塞杆油缸为主动转向动力缸,第二级活塞杆油缸为助力转向动力缸。转向器的内部结构如图2所示。

图2 转向器主要结构图

1.3 转向系统工作原理

结合图1和图2,当系统仅工作在助力转向模式时,主动转向油腔内处于高保压状态,转动方向盘,通过传动轴驱动助力阀和转向器的转向小齿轮,助力阀首先打开,油液从助力转向动力缸油孔4进入助力转向动力缸的腔室5,推动助力转向活塞杆2,并带动横拉杆、车轮的运动,实现转向轻便。当系统仅工作在主动转向模式时,液压伺服阀处于工作位,通过电机调节主动转向油泵的供油量,油液从主动转向动力缸外油孔1进入主动转向活塞杆内的空心油路后从主动转向动力缸内油孔8进入主动转向动力缸油腔6,再推动主动转向活塞杆7左移或右移,从而带动横拉杆和车轮的附加转动,实现变传动比转向。当系统同时处于这两种工作模式时,这时助力阀和液压伺服阀都处于工作状态,因此横拉杆的位移是两种操纵位移的叠加,故此种状态下操纵稳定性最好。

1.4 转向系统控制策略设计

新型的电动液压转向系统通过双伸缩液压缸将EHPS和AFS高度集成在一起,存在助力转向与主动转向液压油路之间的耦合问题。因此控制的关键技术是如何实现力和角位移的分工协同控制[16]。这对于改善汽车操纵稳定性,提高行驶安全有着重要的意义。针对集成式的新型电动液压转向系统结构特点及功能要求,提出一种基于转向盘角速度和车速的附加主动转向活塞杆位移的变传动比协同控制策略,附加位移是通过主动转向动力缸的定流量控制实现[8]。

1.4.1 附加位移与车速的关系

根据新型转向系统的助力要求和车速的关系,当车速比较低时或原地转向时,需要较大的传动比,即同样的转向盘角速度下车轮转角要相对大一些,这样可以提高转向轻便性和驾驶员的舒适性,减小作用在方向盘上的力矩,即减轻手力。车速较高时,转向系统需要有较小的传动比,即在同样的转向盘转角下,车轮转角要小一些,从而在保证驾驶员转向路感的情况下提高整车行驶稳定性,其函数表达式如下:

式中,Smax1为紧急状况或泊车转向时的主动转向活塞杆最大附加位移,Smin为主动转向活塞杆最小附加位移,S(v)是与v相关的非线性递减函数。

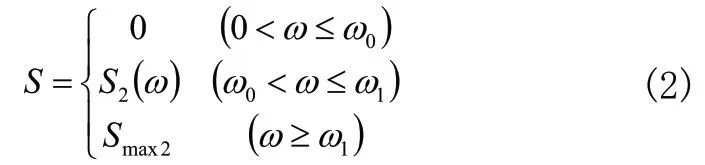

1.4.2 附加位移与转向盘角速度的关系

在车速一定的条件下,车辆主动转向活塞杆的位移会随着转向盘角速度的增大而增大,同时转向力矩也会增大。转向盘角速度越大附加位移越大,既满足汽车急转向和泊车时对转向助力的要求,又满足了助力跟随性,其函数表达式如下:

式中,ω为转向盘角速度,S2(ω)是与转向盘角速度相关的非线性递增函数,Smax2为高速避障或紧急转弯时主动转向系统提供的最大补偿位移。

2 系统数学模型建立

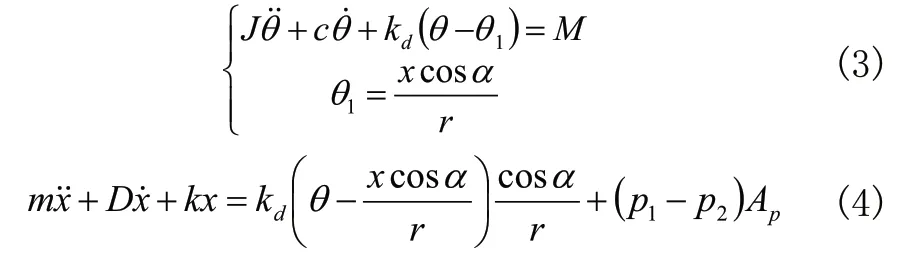

2.1 方向盘到转向小齿轮的数学模型

不考虑传动轴和方向盘的传动间隙,轴套与转向轴间的摩擦,忽略液动力对阀芯、扭杆的影响,可得到:

式中:J是方向盘转动惯量,c是转向器的等效阻尼系数,kd是转向轴中扭杆的刚度,θ是方向盘转角,θ1是小齿轮转角,x是齿条的位移,m是齿条等效质量,D是液压缸阻尼系数,k是等效外界刚度,r是小齿轮的基圆半径,α是齿条的螺旋齿形角,p1、p2是动力缸的进出腔的油液压力,Ap是活塞的有效面积。

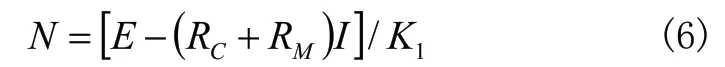

2.2 电机数学模型

电机输出转矩:

电机转速:

其中,T为电机输出扭矩;K2为电机转矩系数;I为电机电流;N为电机转速;E为供电电压;RC为供电电压到电机之间的电阻;RM为电机电枢电阻;K1为电机转速系数。

2.3 系统流量压力数学模型

转向器入口流量:

式中,QL为转向阀流到转向器的供油量;q为油泵排量;ηv为油泵容积效率;Qf为转向阀流回油泵的流量。

以液压缸流量为研究对象:

式中,Cic为液压缸总泄露系数;V为液压缸容积;βe为油液弹性模量。

液压缸力平衡方程:

式中,F0为负载力为M活塞和负载的总质量;Be为粘性阻尼系数;K为负载弹性刚度;FL为液压缸助力。

2.4 齿条位移与车轮转角之间的关系

式中,L、δL、δR、δi、x分别为转向节臂的长度、左右轮的转角、初始偏移角(转向节臂与车轮中心面的夹角)和齿条位移。

由上述公式可以看出,控制电机的转速控制进入主动转向动力缸的油量,就可以控制主动转向活塞杆的位移,从而控制附加车轮转向角。

3 系统仿真建模

3.1 建模主要参数

根据转向系统设计要求和参考某款轿车部分参考,建模主要参数如下:整车质量1533kg,前轴载荷628kg,助力齿轮泵排量为10cc/rev,主动转向油泵排量为0.1cc/rev,设定主动转向动力缸整体尺寸为Φ30mm×Φ16mm×30mm(外径/内径/行程),助力转向动力缸整体尺寸为Φ 50mm×Φ40mm×150mm(外径/内径/行程),转向扭杆刚度为2.5N.m/degree,车轮单边阻力为2200N,主动转向油泵工作排量2ml/rev,助力转向油泵工作排量10ml/rev,溢流阀压力调定为15MPa。

3.2 仿真模型

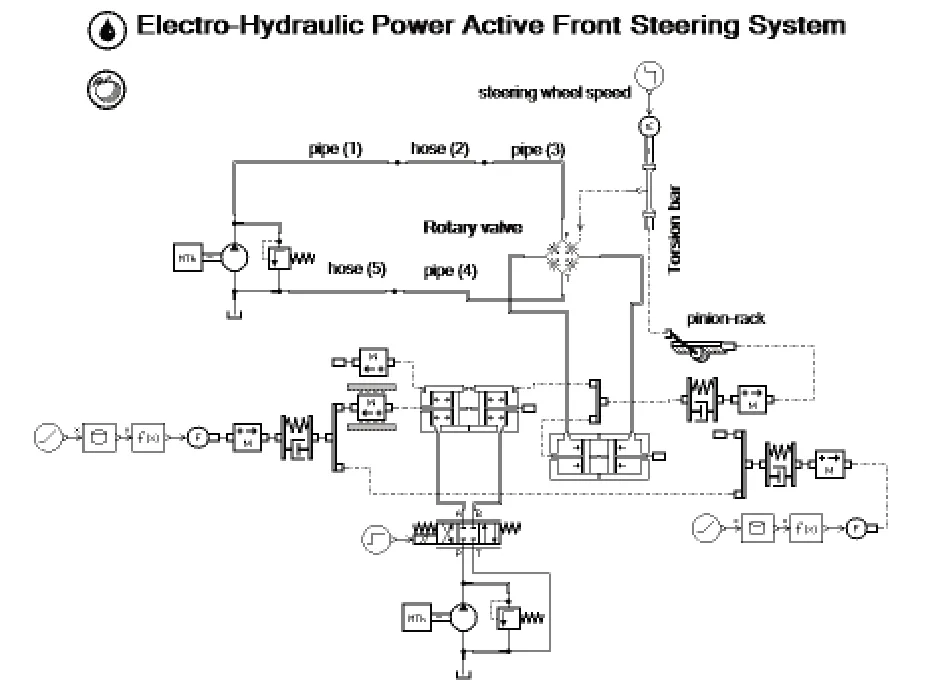

AMESim是比利时LMS公司的一款多学科领域复杂系统建模仿真专用软件,因其基于可视化的物理建模技术、内部具有丰富的应用库、面向工程应用的定位等诸多优点使其成为在汽车、液压、航空领域的理想选择[9]。根据新型电动液压转向系统的结构和工作原理,在AMESim中选取相应的液压元件模型将助力转向和主动转向结合到一起,按照机械液压传递原理搭建整个转向系统的仿真模型,并设置相关元件参数,模型如图3所示。

图3 新型电动液压转向系统仿真模型

4 系统动态流量压力特性分析

当单独实现助力或主动转向功能时,即只有一个系统工作时,另外一个系统的油路处于相对封闭的状态,故主动油路与助力油路之间的相互影响作用很小,可以不加考虑。而在助力转向和主动转向同时工作时,两者之间因液压油路能量之间的互相影响,导致助力与附加位移传递的误差。为了分析出两者之间的影响程度,采用了控制变量法研究两系统同时工作时各个系统的流量压力时域变化特性。具体分成如下两种情况讨论:

1)在不同助力大小下,主动转向高压油腔的流量压力特性变化

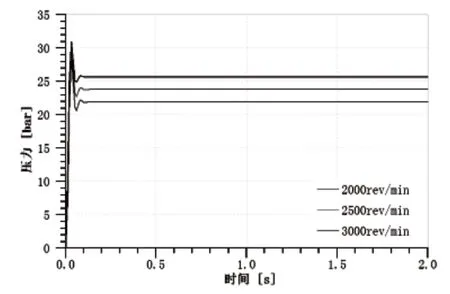

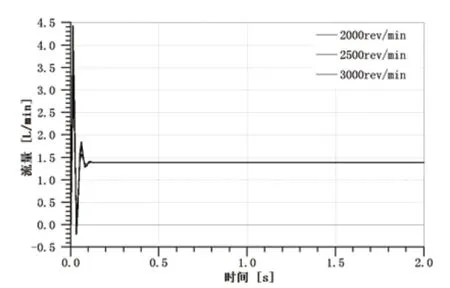

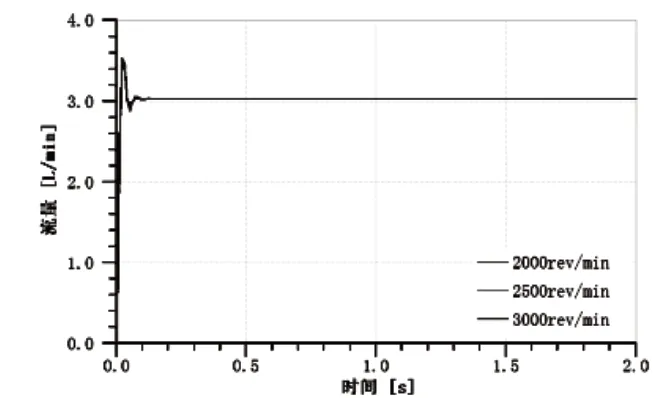

方向盘给定阶跃信号,使得方向盘转速为20rev/min。控制主动转向直流电机的转速为500rev/min,分别设置助力转向电机转速为2000rev/min,2500rev/min,3000rev/min,设置仿真时间2s,采用batch仿真模式。

图4表明,助力转向动力缸的高压油腔的稳定压力随着电机的转速的增加而增加,并且压力稳定时间都足够小,助力响应快速平顺。图5所示的是助力转向动力缸高压油腔时域流量特性,随着电机转速的提高,系统的流量超调会降低,因此一定范围内提高电机的转速可以改善驾驶员的操纵手感。图6与图7是改变助力转向电机转速后的主动转向动力缸高压油腔时域流量压力特性,可以看到主动转向动力缸高压油腔的流量和压力基本上不受助力电机转速的改变而改变,都能快速达到的稳定状态。但随着助力电机的转速的提高,系统压力和流量的最大超调量会有所降低,而这对于提高系统的稳定性是很有利的。

图4 助力转向动力缸高压油腔压力曲线

图5 助力转向动力缸高压油腔流量曲线

图6 主动转向动力缸高压油腔压力曲线

图7 主动转向动力缸高压油腔流量曲线

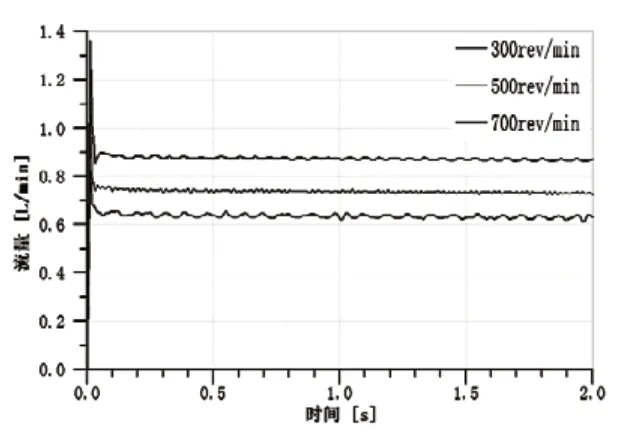

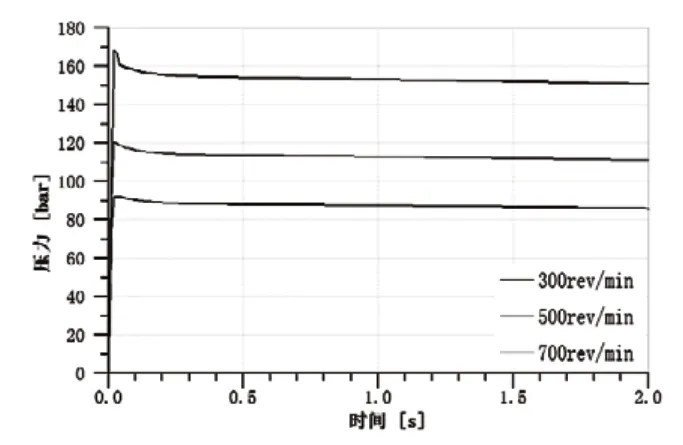

2)不同附加位移下,助力转向高压油腔的流量压力特性变化

附加位移是通过主动转向电机驱动油泵往主动转向动力缸中泵入定量的流量控制的,故一定时间内泵入主动转向动力缸的流量与主动转向的电机转速是线性递增的关系,因此,控制助力转向电机的转速为2000rev/min,分别设置主动转向电机转速为300rev/min,500rev/min,700rev/min,其他仿真参数不变,这里主要分析附加位移对助力转向动力缸压力和流量特性的影响。

图8和图9表明,随着主动转向电机转速的提高,助力转向动力缸的压力和流量特性并没有明显受到附加位移变化的影响。助力转向动力缸内压力超调量很小,在0.1s内就达到稳定值。而助力转向动力缸的流量因受到主动转向系统的影响,开始超调量比较大,但0.12s内也很快达到稳定状态。图10和图11是主动转向动力缸高压油腔的压力和流量时域特性。很明显随着主动转向电机的转速的提高,进入主动转向高压油腔的流量随之提高,因此附加位移也会随之增加,从而改变车轮叠加转角实现变传动比。图10还表明,随着主动转向电机的转速的增加,系统的流量会增加且流量的超调量也会比较大,但是系统流量能很快在0.12s内达到稳定。图11也表明主动转向电机转速的提高会增加其高压油腔的稳定压力。

图8 助力转向动力缸高压油腔压力曲线

图9 助力转向动力缸高压油腔流量曲线

图10 主动转向动力缸高压油腔流量曲线

图11 主动转向动力缸高压油腔压力曲线

5 结论

本文通过引进一种同时具备助力转向和主动转向功能的新型电动液压转向系统,并通过CATIA软件完成了三维数字化建模,采用了一种基于转向盘角速度和车速的附加主动转向活塞杆位移的变传动比控制策略,并利用AMESim软件完成了系统模型的建立,通过对两种转向系统同时工作的情况,利用控制变量法讨论了两种不同的工况。仿真表明,在不同助力大小下,主动转向高压油腔的流量压力特性变化几乎不受影响;在不同附加位移下,助力转向高压油腔的流量压力特性变化影响也很小。这说明了该新型电动液压转向系统的助力转向的力控制和主动转向的角位移控制之间相互耦合作用影响较小,即能够很好的同时实现助力转向与主动转向功能。

[1] J. Hur. Development of an electric motor-driven pump unit for electro-hydraulic power steering with 42V power-Net[J]. International Journal of Automotive Technology,2010,11(4):593-600.

[2] 商高高,洪泽,张红党,等.基于稳态增益的主动转向系统可变传动比模型[J].江苏大学学报(自然科学版),2010,31(3):278-282.

[3] 王春燕,崔滔文,赵万忠,等.基于理想传动比的主动前轮转向控制[J].农业工程学报,2015,31(4):85-90.

[4] 马长林,黄先祥,李锋,等.基于软件协作的多级液压缸起竖系统建模与仿真研究[J].系统仿真学报,2006,18(2):523-525.

[5] 王伟,傅新,谢海波,等.基于AMESim的液压并联机构建模及耦合特性仿真[J].浙江大学学报(工学版),2007,41(11):1875-1880.

[6] 郑宏宇,王祥,宗长富,等.力控和位置反馈型线控转向系统双向控制策略[J].农业机械学报,2014,45(6):9-14.

[7] 宋小波,赵韩,董玉德,等.基于CATIA的齿轮三维设计系统的研究[J].机械科学与技术,2008,27(2):273-277.

[8] 赵万忠,孙培坤,刘顺.力与位移耦合控制的主动转向系统协同优化[J].机械工程学报,2012,48(18):112-116.

[9] 谢建,罗治军,田桂,等.基于AMESim的多级液压缸建模与仿真[J].机床与液压,2010,38(7):126-129.