汽轮机回热加热器端差异常分析及解决措施

2015-09-11刘建成

刘建成

摘 要:汽轮机回热系统的正常运行是汽轮机组正常运行的保障,采取有效措施解决回热系统故障对保证汽轮机组的安全性能有着重要的意义。调查了300 MW汽轮机回热加热系统的运行现状,通过分析加热器端出现差异常问题的原因,给出了有针对性的解决措施。

关键词:高压给水加热器;回热系统;汽轮机组;高加泄漏

中图分类号:TK263 文献标识码:A DOI:10.15913/j.cnki.kjycx.2015.17.131

随着我国经济的不断增长,生产和生活对电能的要求越来越高,电厂建设项目不断增多。但在电厂汽轮机组的运行当中,回热系统容易发生故障,影响了电厂的正常运行。因此,如何采取有效措施解决回热系统故障问题成为了工作人员需要解决的问题。下面就此进行讨论分析。

1 研究背景

高压加热器是回热系统的重要组成部分,主要指标是加热器的上下端差和温升,加热器的运行状态和运行缺陷均会反映在加热器的端差和温升上。目前,国内引进的大型机组在运行中暴露出了很多有关高加的质量问题。某电厂2×300 MW亚临界机组配置3台高加,均为卧式滚筒结构,串联布置,疏水逐级自流,水位采用自动调节方式。在启停和低负荷时,疏水倒至凝汽器;正常运行时,高加疏水倒至除氧器。在额定负荷下,高加出口温度可达274.7 ℃。该机组自投产以来,因为高加内部钢管泄漏、外部大法兰和疏水管道泄漏,经常不得不退出运行进行检修处理,这在很大程度上制约着机组的稳定运行。近年来,该电厂4号机组3号高加频繁泄漏直接影响了机组的安全、经济运行。

2 现状调查

2.1 3号汽轮机组高加运行情况

机组负荷为300 MW的工况下,3号机组各台高加的上端差、下端差均高于设计值,机组热耗升高30.89 kJ/kW·h,煤耗升高1.16 g/kW·h。2011-07,3号机组高加端差试验结果如表1所示。

2.2 4号汽轮机组高加运行情况

机组负荷为300 MW的工况下,4号机组各台高加的上端差、下端差均高于设计值,如表2所示。

表2 4号机组高加端差试验结果

3 原因分析

3.1 造成加热器下端差高于设计值的原因分析

造成加热器下端差高于设计值的原因主要有:①加热器进水管束部分堵塞;②疏水冷却段受热面结垢;③疏水入口处管板变形破坏了水封,蒸汽漏入了疏水冷却段;④疏水水位低,疏水不能得到充分冷却;⑤加热器下端差大,主要受加热器运行水位的影响。

3.2 加热器上端差高于设计值的原因分析

加热器上端差大造成本级加热器对给水的加热不足,需增加高压的抽汽来弥补,从而降低了机组的经济性。如果使用第一级抽汽,则会直接影响主给水温度,对经济性的影响更大。正常情况下,造成加热器上端差高于设计值的原因有以下几点:①加热器汽侧空间聚集了空气。②加热器堵管较多。③管束泄漏或管板胀口处泄漏。④加热器进、出口水室中间的分程隔板不密封或密封性差,导致加热器部分进水直接进入出水室,未经加热直接排走。其中,因水室隔板泄漏造成给水旁路加热器故障是运行中最易出现的问题。

3.3 高加泄漏的原因分析

高加泄漏的原因主要有:①负荷变化速度快给高压加热器带来的热冲击。②运行中高加水位端差调整不及时。③检修质量不过关。④高压加热器投停操作不当。高压加热器投运前暖管时间不够,管板与管束吸热不均匀而产生巨大的热应力;高加停运时,上侧疏水侧温降滞后,从而形成较大的温差,产生热变形。

3.4 3号高加最易泄漏的原因分析

3号高加最易泄漏的原因主要有:①由于加热器的疏水是逐级自流形式,3号高加是1号、2号、3号高压加热器疏水的汇集地点,水量大、水位控制难度大,极易引起水位的大幅度波动,引发交变应力。②3号高加的工作环境和运行条件非常恶劣,容易造成高加泄漏。③由于3号高加的汽侧压力低,而在系统设计上,3号高加的汽侧连续排空气管与1号、2号高加的排空气管是接在一根母管之后再排入除氧器的。由于3号高加的连续排空气压力远低于1号、2号高加,因此易使3号高加的连续排空气不正常,导致非凝结气体的积存而产生管系腐蚀。④现场检查发现三号机组1号、2号、3号高加运行排气间距约350 mm,四号机组1号、2号、3号高加运行排气间距约200 mm,而设计值为500 mm。间距太小,可能会造成3号高加排气不畅,非凝结气体积存而产生管系腐蚀、高加泄漏的问题。

4 解决措施

4.1 进、出口水室中间分程隔板改造

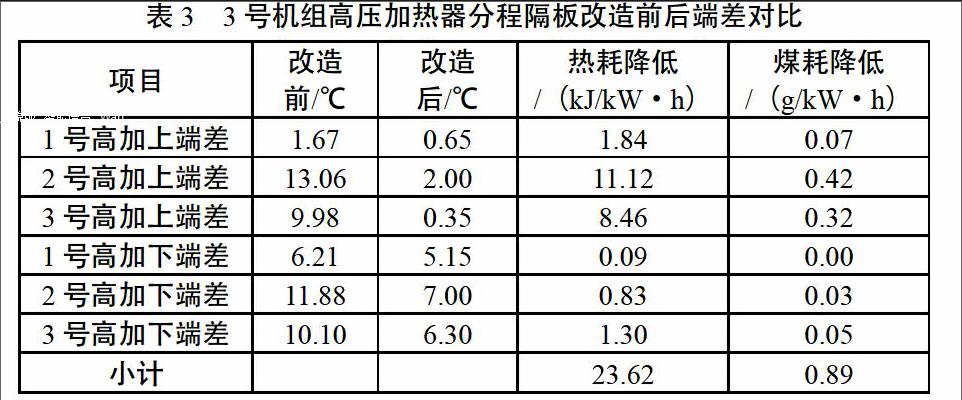

一般情况下,高压加热器的端差增大,同时温升降低,很可能是高加水室分程隔板变形或损坏引起的,应立即修复或更换。水室分程隔板变形或损坏后,高压加热器的端差和温升会随着运行时间的变化表现出十分明显的规律——随着运行时间的增加,端差逐步增大,温升逐步减小。3号、4号机组高压加热器上端差偏大,检修中,发现高压加热器进、出口水室中间分程隔板冲刷严重、密封性不好,导致加热器部分进水未经加热直接排走,造成机组回热系统效率低。检修期间对其进行了更换处理,将厚度加厚,门盖改为不锈钢材质,消除了高压加热器进、出口水室中间分程隔板泄漏、短路的问题,提高了机组回热效率。通过改造高压加热器进、出口水室中间分程隔板,降低了高加上下端差,提高了回热系统效率。改造后汽轮机热耗率同比降低23.62 kJ/kW?h,煤耗同比下降0.89 g/kW?h。具体3号机组高压加热器分程隔板改造前后的端差对比如表3所示。

4.2 利用远场涡流检测技术及早发现问题

4号机组检修停机期间,对3号高加内部钢管进行了一次全面的远场涡流内探。经过逐根检测发现,高加上水室直管段无一减薄;下水室共有19根管在距管口4.26 m处的疏水冷却段端板前端的孔内管子外表面发生严重的震动磨损减薄;下水室第23列最上面的一根管子减薄量最大,已超过壁厚的70%.随着间隙的增大,后期磨损将会明显加快,爆管泄漏随时都有可能发生,因此,必须更换这根磨损量最大的管子。另外,有7根管子的减薄量超过了壁厚的40%,也必须更换,其余11根减薄量小于40%,一年之内不会有危险,可暂时不换。该高加的主要问题为震动磨损,而启动和滑停期间震动最为剧烈,应特别注意。

4.3 汽轮机回热系统的运行优化

受负荷、抽汽压力和温度的影响,不同负荷下,高加的虚假水位不同,造成高加加热效果也不同。高加端差在不同负荷下发生变化,造成高加加热效果降低。把端差信号引入到高加水位调节逻辑中,作为高加水位测量信号和调节的依据。可根据负荷的不同,自动将高加实际水位值调整至达到最佳水位,发挥出最大的高加加热效果,降低高加下端差。将高加下端差调整在合适范围内,由7~9 ℃降低到5 ℃左右。

4.4 加装高加快冷系统

目前,高加进口仅为一只三通电动门。在运行期间,高加泄漏时,隔绝可靠性差,增加了检修时间,降低了机组运行的经济性,同时对检修人员的安全构成了极大的威胁。对此,要在高加进口电动门后串接一闸阀,确保在高加泄漏时能可靠隔离,保证高加运行期间检修时检修人员的安全,并缩短检修时间,提高机组运行的经济性。

利用二期汽轮机快冷系统快速冷却发生泄漏后的高加。二期高加没有冷却装置,运行中高加发生泄漏时,只能依靠自然冷却,大约需要2 d时间。为了缩短检修时间,利用检修机会在高加汽侧增加快冷管道。根据高加设备厂家说明书要求,高加温度冷却速度不能超过56 ℃/h,最大冷却速度不能超过111 ℃/h。为了避免冷却速度过快,高加停运后温度在160 ℃左右,可利用3号机主机快冷装置和高加汽侧充氮管道来冷却高加汽侧。

4.5 高加运行中需要注意的问题

运行时,高压加热器的水位对加热器的性能和寿命影响最大,所以保持稳定和一定的加热器水位对机组和加热器的安全运行非常重要。低水位运行会引起加热器内部汽水二相流,导致加热器传热管迅速泄漏、损坏。

不同的加热器传热管对水质有不同的要求,水质对加热器传热管的影响极大。高加在启动时,应为水侧注水,当给水旁路门前后无压差时方能切换。

5 结束语

由上文可见,由于汽轮机组是电厂运行的重要设备,因此我们要保证汽轮机的正常运行。结合回热加热系统的实际运行状况,找出加热器端差异常的原因,然后制订有效的对策,找到最佳的运行方式。只有这样,才能提高机组的经济性,促进电厂的生产和发展。

参考文献

[1]王继伟,刘瑞梅.高压加热器疏水端差偏大原因分析及应对策略[J].电站辅机,2010(1).

[2]黄萍力,徐君诏.汽轮机回热加热器端差对机组影响分析及对策[J].广西电力,2010(04).

〔编辑:王霞〕