水润滑轴承振动噪声分析及实验研究

2015-09-06王家序等

王家序等

摘要:建立低速重载条件下水润滑轴承有限元模型,应用Abaqus /Explicit模块分析不同摩擦系数、载荷、转速对水润滑轴承瞬态特性的影响规律,确定轴承的振动频率和振动加速度有效值,并进行实验验证.结果表明:摩擦系数越大,系统的振动幅值越高,振动噪声的分布越大,系统的稳定性越低,在一定范围内,随着载荷的增加,轴承系统的振动增大;转速对水润滑轴承振动频率的影响较小,但系统的振动加速度随着速度的增大而增大.有限元分析与实验结果基本吻合,为研究水润滑轴承的振动噪声机理提供理论依据.

关键词:水润滑轴承;瞬态分析;振动噪声;有限元分析

中图分类号:TB533.1 文献标识码:A

Simulative and Experimental Research on Vibrational

Noise Produced by Waterlubricated Bearings

WANG Jiaxu1,2,QIU Qian1,ZHOU Guangwu2,LI Junyang1,XU Tao1

(1.State Key Laboratory of Mechanical Transmission, Chongqing Univ,Chongqing400044, China;

2.School of Aeronautics and Astronautics, Sichuan Univ, Chengdu,Sichuan610065, China)

Abstract:A finite element model of a waterlubricated bearing at low speeds, and heavy loads was established. The Explicit module of Abaqus was used to analyze the influence regularity of transient performance on the waterlubricated bearing with different friction factors, loadings and revolving speeds, and the vibrational frequency and acceleration RMS of the bearing were obtained. Finally, the results were validated with experiments. The results have indicated that the stability of the system reduces and more vibrational noises rise with the increase in friction coefficient, the vibration response of the bearing system increases with the increase in loading within a certain range, but there is less impact from revolving speeds on the vibration frequency of the bearing. However, the accelerated speed of the system is getting higher with the increase of revolving speed, and the simulation analysis results are consistent with the experiment results, and it provides a theoretical basis for the study of the vibrational noise mechanism of waterlubricated bearings.

Key words:waterlubricated bearing; transient analysis; vibrational noise; FEA

水润滑轴承由于采用水作润滑介质和具有特殊物理化学性质的橡胶合金材料,具有结构简单、摩擦系数小、减振降噪、可靠性高、清洁环保及经济性好等优点,因此是水下环境中应用最广泛的轴承之一[1].但是,由于橡胶合金材料非线性特性较强,各类水中航行器推进系统中的水润滑轴承长期处于低速、重载等复杂工况,使得轴与轴承之间难以形成全膜润滑,而是往往处于混合润滑、边界润滑甚至干摩擦状态,从而造成摩擦振动和噪声[2-4],严重影响水润滑轴承的工作性能,因此水润滑轴承的振动噪声问题亟待解决[5-6].

近年来,国内外学者在水润滑轴承的摩擦噪声研究方面提出了张弛振动机理、摩擦力〖CD*2〗速度曲线负斜率机理以及模态耦合机理等摩擦噪声机理理论[7-9].其中复模态分析方法能够较容易地求解出轴承系统的固有频率,因此得到了广泛应用[10].但复模态有限元分析方法在分析水润滑轴承的摩擦噪声时,忽略了橡胶材料的非线性因素对振动噪声的影响,并且不能得到振动噪声的幅值和实时振动情况.而瞬态分析方法能够有效地考虑这些非线性因素的影响,并能够求解出系统的时域和频域振动噪声数据[11].Nagy等[12]考虑了制动盘〖CD*2〗制动块间摩擦的非线性作用并使用瞬态分析法研究了制动噪声,取得了较好的分析结果.Yitong Chern等[13]利用非线性瞬态分析方法建立了包含制动盘、制动块、减振垫片、制动钳和活塞的制动噪声数值仿真模型,确定了制动噪声的频率.Abdelounis等[14]利用Abaqus的Explicit模块分析了两个粗糙和干燥表面之间的摩擦噪声.但关于运用瞬态动力学和实验论证相结合的方法,分析水润滑轴承的振动噪声,目前尚无相关文献发表.

有鉴于此,本文旨在综合考虑水润滑轴承材料的非线性和运行工况等因素的影响,采用Abaqus软件的Explicit模块对轴承系统模型进行瞬态动力学分析,确定出轴承系统的振动频率和幅值,研究不同摩擦系数、载荷、转速对轴承系统振动噪声的影响,并进行实验验证.

1水润滑轴承系统有限元模型的建立

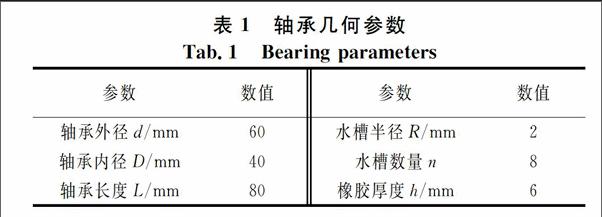

1.1轴承系统的几何尺寸

根据规格为40 mm×60 mm×80 mm的板条式水润滑轴承实际尺寸作为基准,建立了轴承系统的实体模型.轴承的几何参数如表1所示.

1.2单元网格的划分

由于轴承的橡胶部分有许多凹槽,而对于曲线较多的模型比较适合采用楔形网格,因此对轴承的橡胶部分采用楔形网格划分.单元类型:C3D6,单元数:47 628,节点数:30 140.对轴承外部的铜套采用结构化六面体网格划分,单元类型为C3D8R八结点线性六面体单元,单元数:20 160,节点数:27 440.对轴采用结构化六面体网格划分,单元类型为C3D8R八结点线性六面体单元,单元数:12 320,节点数:14 329.轴承有限元网格模型如图1所示.

1.3模型材料的确定

轴承由两部分组成,外圈为铜套,内圈为橡胶,两者通过高强度粘接剂粘接为一体.轴承系统的材料参数如表2所示,其中轴材料选用45钢,轴承中的橡胶为典型超弹性材料,通过单轴拉伸实验获得材料特性,选用MooneyRivlin模型,得到橡胶材料参数为C10=0.794 MPa,C01=0.139 MPa,密度为1 500 kg/m3.

1.4接触、边界条件和载荷设置

轴承部分,轴套的内表面跟橡胶部分的内表面采用绑定约束使其结合在一起.对轴和轴承采用Abaqus/Explicit的面面接触形式定义接触状态.由于轴的刚度远大于轴承的刚度,因此选取轴的外表面为主面,轴承的对应表面为从面,摩擦系数设置为常数.

约束轴后端x,y,z三个方向的平动自由度和x,y两个方向的转动自由度.轴承外圈与轴承座间用弹簧单元来模拟其连接关系,约束弹簧一端的六个空间自由度,另一端与轴承外圈连接.根据实验值对其进行微调,得到弹簧刚度为1.328 3×1012 N/m,阻尼系数为21 120 kg/s.

载荷以力的形式施加在轴的前端面,方向为y轴负方向,并在该端面施加转速.

2仿真结果分析

2.1摩擦系数对振动噪声的影响

摩擦是引起振动噪声的根源,因此摩擦系数是振动噪声分析中一个至关重要的参数.本文分析了不同摩擦系数对轴承系统运转过程中振动噪声的影响.由于篇幅有限,而轴承Y方向的振动大于X和Z方向,具有代表性,因此文中所有分析均以轴承的Y方向的振动噪声进行分析和研究.此外,瞬态响应的时间在0.1 s以后,有限元模型基本达到稳定状态,因此文中所有分析均选取0~0.1 s的时间段进行分析和研究.观测点均选取为轴承节点19,如图1所示.

图2(a),(b)和(c)分别为摩擦系数为0.1,0.2和0.3时轴承节点19在Y方向的振动加速度位移和频谱图.分析时取名义载荷为0.4 MPa,轴转速为60 r/min.由图2可知,摩擦系数为0.1和0.2时,加速度峰值频率分别为4 136 Hz和4 096 Hz,加速度幅值为1.085 m·s-2和1.305 m·s-2.当摩擦系数增大到0.3时,系统的振动大大增强,峰值频率为3 287 Hz,加速度幅值为2.89 m·s-2.由此可见,随着摩擦系数的增大,系统的振动加速度明显增大,峰值频率减小,而振动加速度的大小不仅代表了振动系统的振动幅度,也反映了系统的噪色分贝,所以轴承系统的噪声也随着摩擦系数的增大而增大.因此,合理选择摩擦系数可以有效减小轴承系统的振动噪声.

2.2载荷对振动噪声的影响

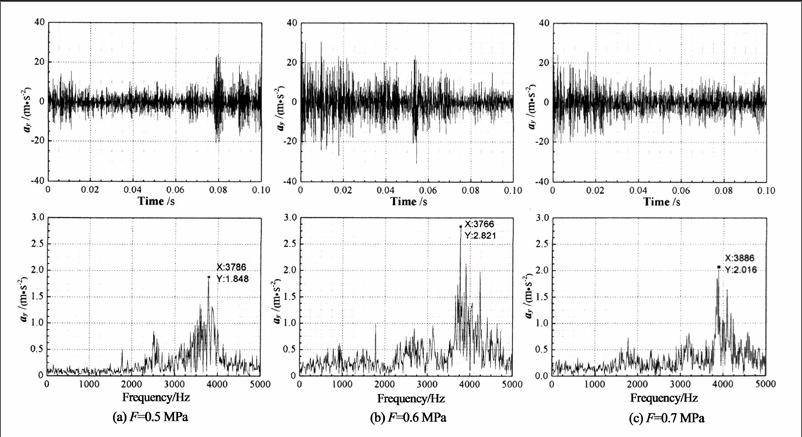

影响轴承系统振动状态的另一个因素就是轴与轴承的接触面积,而载荷会改变轴承的接触状态,如载荷增大,接触面积也将增大.因此,本文讨论了不同载荷对水润滑轴承振动噪声的影响.图3(a),(b)和(c)分别为名义载荷为0.5 MPa,0.6 MPa和0.7 MPa时轴承节点19在Y方向的振动加速度位移和频谱图.分析时取摩擦系数为0.1,轴转速为60 r/min.对比图2(a)和图3可以看出,在摩擦系数和转速一定的情况下,振动峰值频率主要集中在3 800 Hz附近.载荷从0.4 MPa增大到0.6 MPa时,轴承系统的振动加速度呈增大趋势,而当载荷继续增大到0.7 MPa后,系统的振动出现小幅度的减小.因此,载荷对水润滑轴承振动噪声的影响存在一个临界点.

2.3转速对振动噪声的影响

在水润滑轴承实际运行过程中,转速会引起摩擦系数的变化,而有限元分析中难以模拟计算转速引起摩擦系数的改变,故本文只考虑了转速对水润滑轴承振动噪声的影响.图4为不同转速时轴承节点19在Y方向的振动加速度位移和频谱图.分析时取名义载荷为0.4 MPa,摩擦系数为0.1.从图2(a)和图4可以看出,在不考虑摩擦系数变化的情况下,转速的变化对振动加速度峰值频率影响较小,频率主要集中在4 000 Hz附近,且随着转速的增大,轴承的振动加速度也增大,即系统的振动越强烈.

3实验验证

3.1水润滑轴承振动测试设备

为了验证仿真模型的正确性,本文采用NI振动噪声测试仪在MPV20D摩擦磨损实验台上进行水润滑轴承的振动噪声实验,传感器采用PCB三轴加速度传感器.MP20D摩擦磨损实验台及NI仪器如图5所示,轴承试件及测点布置如图6所示.

3.2水润滑轴承振动测试结果

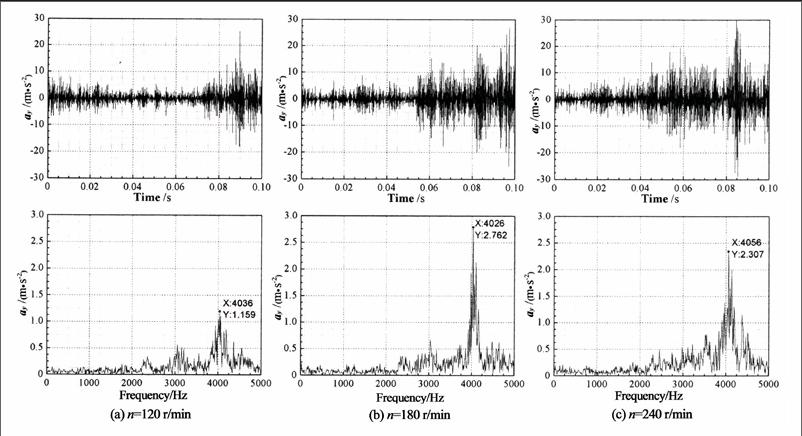

图7为水润滑轴承转速分别为60 r/min,120 r/min,180 r/min,240 r/min时,测点位置Y方向的振动加速度位移和频谱图.表3为不同转速下实验值和仿真值的对比分析.测试时名义载荷设置为0.4 MPa.〖FL)〗

从图2(a),图4,图7以及表3可看出,仿真加速度峰值频率主要出现在4 000 Hz附近,实验加速度峰值频率主要出现在3 800 Hz附近,峰值频率的最大误差为7.45 %.不同工况下,仿真与实验振动加速度有效值的最大误差为7.71 %,整体误差较小.随着转速的增大,仿真与实验的振动加速度都随之增大,而峰值频率的变化趋于平缓.由此可得,实验振动测试的结果与仿真分析的结果吻合度较高,说明运用瞬态动力学方法研究水润滑轴承的振动噪声具有一定的合理性,分析结果具有较高的参考价值.

4结论

1)水润滑轴承在低速重载的条件下,产生振动噪声的频率主要集中在3 200 Hz到4 200 Hz这个频率段.

2)摩擦系数越大,轴承系统的振动加速度越大,振动噪声越大,系统的稳定性越低.

3)载荷对振动噪声的影响存在一个临界点,在一定范围内,载荷越大,轴承系统的振动加速度越大,噪声越低,稳定性越低.当载荷增大到一定值之后,系统的振动开始减小,系统的稳定性得到小幅度增强.

4)转速越大,轴承系统的振动加速度越大,但是转速对轴承系统的振动频率影响较小.

5)实验验证表明:运用瞬态动力学方法研究水润滑轴承的振动噪声具有一定的合理性,分析结果有较强参考性.

参考文献

杨俊,王隽,周旭辉,等.水润滑橡胶轴承结构设计[J].舰船科学技术,2011,33(8):103-107.

YANG Jun, WANG Jun, ZHOU Xuhui, et al. Structure research of waterlubricated rubber bearings[J].Ship Science and Technology, 2011,33(8): 103-107.(In Chinese)

[2]KRAKER A D, VON OSTAYEN R A J, RIXEN D J. Calculation of stribeck curves for waterlubricated journal bearings[J]. Tribology International, 2007,40(3):459-469.

[3]PENG Engao, LIU Zhenglin, ZHOU Xincong, et al. Study on nonlinear frictioninduced vibration in waterlubricated rubber stern tube bearings[J]. The Open Mechanical Engineering, 2012,6: 140-147.

[4]周广武,王家序,邱茜,等.低速重载条件下水润滑橡胶合金轴承摩擦噪声研究[J].振动与冲击,2013,32(20):14-17.

ZHOU Guangwu, WANG Jiaxu, QIU Qian, et al. Frictioninduced noise of a water lubricated rubber ally bearing under low speed and heavy duty[J]. Journal of Vibration and Shock,2013,32(20):14-17. (In Chinese)

[5]周忆, 刘芳, 张恒, 等. 基于音频的水润滑橡胶轴承摩擦噪声测试系统[J]. 润滑与密封, 2013,38(3): 5-9.

ZHOU Yi, LIU Fang, ZHANG Heng, et al. Measurement of frictioninduced noise of waterlubricated rubber bearings based on audio signal[J]. Lubrication Engineering, 2013,38(3): 5-9. (In Chinese)

[6]周广武.水润滑橡胶合金轴承混合润滑分析与动力学性能优化[D].重庆:重庆大学,2013.

ZHOU Guangwu. Mixed lubrication analysis and dynamic performance optimization of water lubricated rubber alloy bearings[D].Chongqing:Chongqing University,2013. (In Chinese)

[7]姚世卫, 杨俊, 张雪冰, 等. 水润滑橡胶轴承振动噪声机理分析与试验研究[J]. 振动与冲击, 2011,30(2) : 214-216.

YAO Shiwei, YANG Jun, ZHANG Xuebing, et al. Vibration and noise mechanism analysis and tests for waterlubrication rubber bearings[J]. Journal of Vibration and Shock, 2011,30(2):214-216. (In Chinese)

[8]KINKAID N M, O′ REILLY O M, PAPADOPOULOS P. Automotive disc brake squeal[J]. Journal of Sound and Vibration,2003,267(1):105-166.

[9]DANIEL H. Nonlinear stability analysis of a disk brake model[J]. Nonlinear Dynamics,2009,58(1/2):63-73.

[10]HOU Y, NACK W, YUAN Y, et al. Numerical analysis of automotive disc brake squeal: a review[J]. International Journal of Vehicle Noise and Vibration,2005,1(3/4): 207-231.

[11]谷正气,杨滨徽,龚旭,等.会车瞬态气动特性分析与研究[J].湖南大学学报:自然科学版,2010,37(6):27-31.

GU Zhengqi, YANG Binhui, GONG Xu, et al. Analysis for transient aerodynamic characteristics of two automobiles passing each other[J]. Journal of Hunan University: Natural Sciences,2010,37(6): 27-31. (In Chinese)

[12]NAGY L I, CHENG J, HU Y. A new method development to predict squeal occurrence[C]//SAE Paper,1994.

[13]YITONG CHERN, FRANK CHEN, JAMES LSWAYE. Nonlinear brake squeal analysis[C]//SAE Paper,2002.

[14]ABDELOUNIS H B, ZAHOUANI H, LE BOT A, et al. Numerical simulation of friction noise[J]. Wear, 2011,271(3/4):621-624.