载体复合方式对加氢裂化催化剂性能的影响

2015-09-03周亚松

王 燕,张 涛,周亚松,魏 强

(1.中国石油石油化工研究院大庆化工研究中心,黑龙江 大庆 163714;2.中国石油石油化工研究院;3.中国石油大学(北京))

载体复合方式对加氢裂化催化剂性能的影响

王 燕1,张 涛2,周亚松3,魏 强3

(1.中国石油石油化工研究院大庆化工研究中心,黑龙江 大庆 163714;2.中国石油石油化工研究院;3.中国石油大学(北京))

以β分子筛、Y分子筛和无定形硅铝(ASA)为载体组分,考察了加氢裂化催化剂制备过程中,采用不同复合方式制备载体对催化剂理化性质及性能的影响。研究发现,原位复合所制备载体的催化剂比表面积、孔体积、平均孔径低于将分子筛与ASA进行机械混合所制备载体的催化剂。以大庆减压蜡油的加氢精制油为原料,在温度360 ℃、压力8.0 MPa、空速2.0 h-1、氢油体积比1 000的条件下,原位复合载体的催化剂上转化率、石脑油选择性、化工原料收率低于机械混合方式制备载体的催化剂;而原位复合载体的催化剂上液体收率高于机械混合所制备载体的催化剂。

加氢裂化 分子筛 载体 载体复合

随着世界原油重质化、劣质化程度不断加剧,轻质馏分油产率逐渐降低;社会工业化程度的不断推进,使得轻质燃料油(汽油、煤油、柴油)消耗量持续增加。轻质馏分油供需矛盾日益突出,同时,轻质燃料油苛刻的质量要求及化工原料不断增长的需求,迫使重油深加工手段不断改进和完善。加氢裂化工艺作为重要的重油轻质化手段在炼油行业中发挥着越来越大的作用[1-2]。

加氢裂化催化剂是一种双功能催化剂,目前研究较为广泛的加氢裂化催化剂载体主要由分子筛和硅铝氧化物组成,其加氢活性由负载在载体上的金属组分提供,裂解活性主要来自于分子筛及硅铝氧化物载体的酸中心,载体酸中心数量多少、酸性强弱又与载体组分间的复合方式直接相关。Y分子筛是目前工业应用最为广泛,生产技术最为成熟的加氢裂化催化材料,β分子筛由于具有独特的十二元环孔道结构,越来越多地用于加氢裂化反应或加氢异构化反应中。本研究以Y分子筛、β分子筛和无定形硅铝(ASA)基质材料为载体组分,考察以机械混合、半机械复合、原位复合方式制备载体,进而制备出具有一定加氢、裂解活性的加氢裂化催化剂的理化性质和性能。

1 实 验

1.1 催化材料制备

1.1.1 无定形硅铝制备[3-4](1) 称取一定质量的硝酸铝,加入到适量的去离子水中,配制成每100 g水中含10 g Al2O3的铝盐溶液;配制质量分数为10%的氨水溶液;称取一定量的水玻璃(模数3.1),用去离子水进行稀释,配制得到硅源溶液。

(2) 将100 g水加入到60 ℃的恒温反应器内,待水温稳定后,并行滴定配制的铝盐溶液和氨水溶液,控制溶液pH在8.0~9.0范围内,滴加完毕搅拌,得到铝溶胶;搅拌结束将配制的硅源溶液滴加到铝溶胶中,控制流速使溶液pH<9,滴加完毕再恒温搅拌,即得ASA溶胶。将得到的硅铝溶胶过滤洗涤至中性,110 ℃烘干4 h,然后在马福炉中温度为500 ℃条件下焙烧3 h,即得ASA样品。

1.1.2 Hβ分子筛的制备[5]称取一定质量的工业Naβ分子筛加入到0.8 molL的NH4NO3水溶液中,固液质量比为1∶10,于90 ℃的恒温反应器中搅拌、交换反应4 h。反应结束,过滤洗涤滤饼至pH接近7,充分干燥并于550 ℃马福炉中焙烧4 h,得到Hβ-1分子筛。对Hβ-1分子筛重复前述操作,即得本实验所用的Hβ分子筛。

1.1.3 Y分子筛的制备[6]称取一定质量经过铵交换的HY分子筛加入到0.8 mol/L的NH4NO3水溶液中,固液质量比为1∶10,于95 ℃的恒温反应器中搅拌3 h,交换结束,转至40 ℃恒温反应器中,待温度稳定后,滴加质量比一定的柠檬酸溶液。滴加完毕,搅拌30 min,然后将浆液过滤洗涤滤饼至pH接近7,充分干燥并于500 ℃马福炉中焙烧3 h,即得本实验所用Y分子筛。

1.2 载体制备

将β分子筛、Y分子筛与ASA采用机械混合制得的载体记为β+Y+ASA,βY原位复合分子筛与ASA机械混合的半复合载体记为βY+ASA,βY原位复合分子筛与ASA原位混合的全复合载体记为βYASA。全复合载体的制备即在ASA制备过程中,将βY复合分子筛先加入到60 ℃恒温水中,再依照ASA的制备方法逐步进行。相应的催化剂记为Cat-(β+Y+ASA),Cat-(βY+ASA),Cat-(βYASA)。载体基质材料经不同复合方式制得的载体及催化剂的性质不同,对催化剂的裂化活性及产品的选择性将产生不同的影响。

1.3 催化剂制备[14-16]

本研究制备的催化剂选用Ni-W金属组合,设计催化剂组成中NiO质量分数为5%,WO3质量分数为20%,以硝酸镍和偏钨酸铵作为制备催化剂的镍钨活性组分前躯体。按照所设计催化剂组成,称取一定质量硝酸镍和偏钨酸铵,并配成溶液,采用等体积共浸渍的方法,于常温下浸渍复合载体5 h,充分干燥,并于550 ℃马福炉中焙烧4 h,即得所用加氢裂化催化剂。

1.4 催化剂表征方法

采用低温氮吸附法对样品的比表面积、孔体积、孔径进行表征。所用仪器为麦克公司生产的Micromeritics ASAP2010全自动比表面积分析仪。

催化剂酸量的表征采用氨气程序升温脱附法,即NH3-TPD法。NH3-TPD测试在自制的化学吸附装置上进行,以Ar气作为载气。

催化剂反应活性用JQ-Ⅲ型高压微型反应装置进行评价。所用原料为大庆减压蜡油的加氢精制油,其主要性质如表1所示。

表1 原料油性质

评价条件为:温度360 ℃,压力8.0 MPa,空速2.0 h-1,氢油体积比1 000。

反应产物的组成用模拟蒸馏进行分析,馏程小于200 ℃为石脑油馏分,200~320 ℃为中间馏分,大于320 ℃为尾油。以转化率、石脑油选择性和化工原料收率作为反应性能的主要评价指标,转化率定义为原料中大于320 ℃馏分的转化比例,石脑油选择性定义为产物中石脑油占液体产物的比例,化工原料收率定义为石脑油和尾油占产物的比例。

2 结果与讨论

2.1 载体不同复合方式的催化剂孔结构性质

表2为不同方式复合载体的催化剂BET表征结果。由表2数据可以看出,Cat-(β+Y+ASA)催化剂的比表面积、孔体积都比Cat-(β/Y+ASA)、Cat-(β/Y/ASA)催化剂大,而平均孔径介于Cat-(β/Y+ASA)和Cat-(β/Y/ASA)催化剂之间。说明载体复合过程中,β分子筛与Y分子筛进行原位复合制备时,由于包覆或混晶生长,会覆盖或遮蔽部分有效表面,降低载体的比表面积。分子筛载体原位复合过程中,能够使分子筛的部分孔道相互连通,进而增大了分子筛载体的平均孔径。而分子筛载体与ASA进行复合时,原位复合过程中,ASA的形成环境是均匀的分子筛浆液,制备过程中,酸碱环境可能会对分子筛骨架结构产生一定的破坏,引起制备溶液硅铝比的变化。同时,分子筛也会堵塞ASA部分孔道,总体表现为原位复合ASA所制备的催化剂比表面积、孔体积、平均孔径都低于将分子筛与ASA进行机械混合所制备的催化剂。

表2 不同方式复合载体催化剂孔结构性质

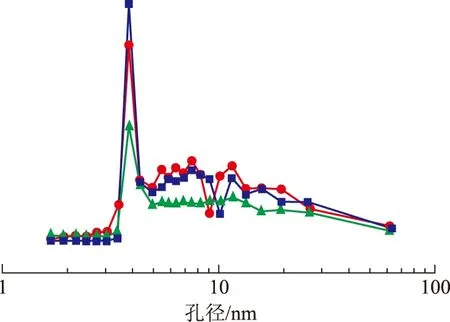

图1为不同方式复合载体催化剂的孔结构分布。由图1可以看出:Cat-(βYASA)催化剂微孔和介孔数量都小于其它两种催化剂,βY复合分子筛、β-Y复合分子筛与ASA进行原位复合和机械混合所制备催化剂孔分布一致;βY复合分子筛与ASA之间进行原位复合和机械混合则对孔分布有较大的影响。

图1 载体不同复合方式催化剂的孔径分布●—Cat-(β+Y+ASA); ■—Cat-(βY+ASA);▲—Cat-(βYASA)

2.2 载体不同复合方式的催化剂酸性质

不同方式复合载体的催化剂酸性质见表3。

表3 载体不同复合方式催化剂的Py-IR酸性表征结果

由表3可以看出,所制备催化剂酸性以B酸为主,具有发生裂化反应所需的较多酸性位。图2为不同方式复合载体催化剂NH3-TPD曲线。结合图2和表3可以看出:机械混合制得的Cat-(β+Y+ASA)催化剂总酸量要低于Cat-(βY+ASA)、Cat-(βYASA)催化剂;Cat-(β+Y+ASA)催化剂强酸量明显低于其它两种复合形式;强酸部分,Cat-(β+Y+ASA)催化剂脱附峰移向了高温区,强酸中心相对酸强度增大。说明在催化剂制备过程中,分子筛与ASA之间进行机械混合时,分子筛上大量酸中心之间的相互作用,使催化剂酸中心不能完全暴露出来;分子筛与ASA之间进行原位复合时,由于ASA的制备条件对分子筛产生较弱的结构破坏作用,使得分子筛酸性位之间的作用减弱;分子筛之间进行原位复合,有利于发挥复合分子筛的协同作用,产生新的酸中心,从而使催化剂的弱酸量显著提高。

图2 载体不同复合方式催化剂NH3-TPD曲线

2.3 载体不同复合方式的催化剂反应性能评价

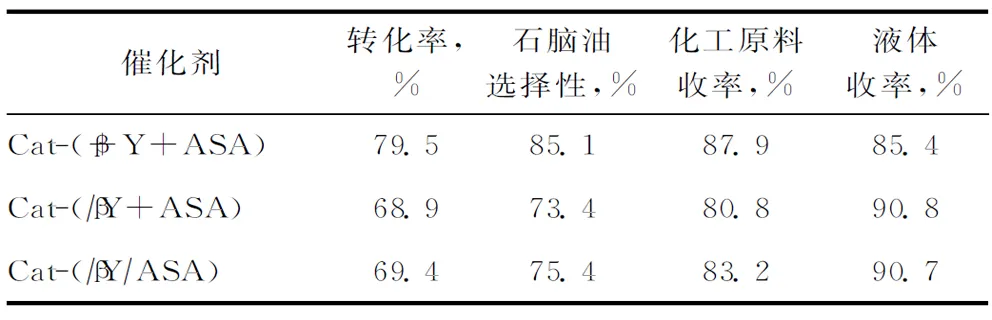

表4为不同方式复合载体催化剂反应性能评价结果。评价条件为:温度360 ℃,压力8.0 MPa,空速2.0 h-1,氢油体积比1 000。

表4 载体不同复合方式催化剂反应性能评价

由表4可以看出,原位复合载体的催化剂上转化率、石脑油选择性、化工原料收率低于机械混合方式制备载体的催化剂。主要原因是在原位复合过程中,分子筛预先打浆,而后以此浆液为生长环境制备得到催化剂载体,在这样的制备过程中,分子筛进入了无定形硅铝的孔道中,堵塞了无定形硅铝部分孔道,进而阻碍了反应物与无定形硅铝内部强酸中心的接触,降低了催化剂的裂化活性,使得产物中的中间馏分和尾油产率增加,影响了催化剂加氢裂化反应的转化率、化工原料收率和石脑油选择性。结合液体收率的数据可以看出,载体原位复合的催化剂上液体收率比载体机械混合所制备催化剂要高,说明载体机械混合的催化剂反应产生的气体较多。

3 结 论

(1) 原位复合载体所制备的催化剂比表面积、孔体积、平均孔径低于将分子筛与ASA进行机械混合所制备载体的催化剂。对于复合载体而言,分子筛与ASA之间的复合方式是影响催化剂孔径分布的主要因素。原位复合载体组分,会使催化剂微孔和中孔数量明显降低。

(2) 原位复合有利于载体组分间发挥相对的协同作用,产生新的酸中心,具体的酸中心类型还有待深入研究。

(3) 对于轻油型加氢裂化催化剂,在保证液体收率的条件下,要获得高转化率及高石脑油选择性,载体材料进行原位复合效果要好。

[1] 高飞,于会泳,杨有亮.浅议加氢裂化技术的发展[J].石化技术,2010,17(2):67-70

[2] 孙继良.国内加氢裂化尾油的综合利用[J].炼油与化工,2008,19(4):3-6

[3] 陈松,曹光伟,李廷钰.一种无定形硅铝及其制备方法:中国,CN1210755[P].1999-03-17

[4] 何飞,郝晓东.氮气吸附法研究SiO2-Al2O3干凝胶的孔结构特性[J].硅酸盐学报,2007,35(5):638-643

[5] 范广,林诚.β分子筛的改性研究进展[J].分子催化,2005,19(5):408-410

[6] 房根祥.Na离子交换13X分子筛影响因素的研究[C]第七届全国工业催化技术及应用年会论文集,2010

[7] 宋毅,牛雄雷,翟玉春,等.微孔分子筛合成的研究进展[J].石油化工,2005,34(9):807-812

[8] 杜君,王艳,孟双明,等.YBeta微孔-微孔分子筛的合成,表征及其催化性能[J].山西大同大学学报,2009,25(2):40-42

[9] 陈松.原位晶化材料合成及加氢裂化催化应用研究[D].杭州:浙江大学,2007

[10]夏恩冬,吕倩,王燕,等.介-微孔复合分子筛的优化合成及应用[J].石油炼制与化工,2013,44(9):25-29

[11]范峰,张志智,凌凤香,等.βY复合分子筛的合成与表征:中国,CN101618883[P].2010-01-06

[12]陈洪林,申宝剑,潘惠芳.ZSM-5Y复合分子筛的酸性及其重油催化裂化性能[J].催化学报,2004,25(9):715-720

[13]Hassan A,Ahmed S,Ali M A,et al.A comparison between β and USY-zeolite-based hydrocracking catalysts[J].Applied Catalysis A:General,2001,220(12):59-68

[14]杜艳泽,王凤来,刘昶,等.FC-34单段高中间馏分油选择性加氢裂化催化剂的研制[J].石油炼制与化工,2013,44(7):43-47

[15]崔德春,胡志海,王子军,等.加氢裂化尾油做蒸汽裂解工艺原料的研究和工业实践[J].乙烯工业,2008,20(1):18-24

[16]董松涛.加氢裂化催化剂选择性的研究[D].北京:石油化工科学研究院,2001

EFFECT OF PREPARATION METHOD OF COMPOSITE SUPPORT ON PHYSICOCHEMICAL PROPERTY OF HYDROCRACKING CATALYST

Wang Yan1, Zhang Tao2, Zhou Yasong3, Wei Qiang3

(1.DaqingPetrochemicalResearchCenter,PetroChinaPetrochemicalResearchInstitute,Daqing,Heilongjiang163714;2.PetroChinaPetrochemicalResearchInstitute;3.ChinaUniversityofPetroleum(Beijing))

Using β,Y molecular sieve and amorphous silica alumina (ASA) as raw materials for composite support preparation, hydrocracking catalysts with composite supports prepared by different methods were made to see the effect of support on physicochemical properties. It is discovered that the surface area, pore volume and average pore size of the catalyst with composite support made in-situ are lower than that of the catalyst with mechanical mixed molecular sieve and ASA composite support. The conversion rate, naphtha selectivity and chemical raw material yield are lower than the latter at the conditions of 360 ℃,8.0 MPa,LHSV of 2.0 h-1and H2oil of 1 000 using hydrotreated Daqing VGO as feed, but higher liquid yield than the latter.

hydrocracking; molecular sieve; support; support composite

2014-07-14; 修改稿收到日期: 2014-09-25。

王燕,硕士,工程师,主要从事加氢裂化催化剂的研发工作。

周亚松,E-mail:zhys01@cup.edu.cn。