轻载荷条件下润滑脂对轴承寿命影响因素探讨

2015-09-03李兴林程金山

王 欣,冯 强,李兴林,程金山

(1.中国人民解放军海军92117部队,北京 100072;2.中国石化润滑油股份有限公司天津分公司;

轻载荷条件下润滑脂对轴承寿命影响因素探讨

王 欣1,冯 强2,李兴林3,程金山1

(1.中国人民解放军海军92117部队,北京 100072;2.中国石化润滑油股份有限公司天津分公司;

3.杭州轴承试验研究中心博士后科研工作站)

不同稠化剂、不同基础油组成的润滑脂在轻载荷条件下的轴承寿命测试结果表明:轻载荷条件下润滑脂在滚动轴承中的最大使用寿命(简称润滑脂轴承寿命)与润滑脂的组成密切相关,润滑脂的抗氧化性能是影响润滑脂轴承寿命的最主要因素;抗氧剂的添加量与润滑脂轴承寿命呈线性关系,并随着抗氧剂添加量的增加润滑脂轴承寿命延长,但测试温度升高时由于氧化反应速率常数的增大使得润滑脂轴承寿命随抗氧剂添加量增大而增加的趋势下降。

润滑脂 滚动轴承 寿命

滚动轴承是机械工业最基础的零部件之一,其性能对设备的可靠性有重要的影响,使用寿命是滚动轴承综合性能的体现。随着对滚动轴承寿命研究的深入,人们对轴承寿命的研究方向分为精度寿命、磨损寿命、振动寿命、噪声寿命、疲劳寿命[1]。润滑剂作为分离滚动体与套圈的润滑媒介对轴承的寿命有着重要的影响。据估计,80%以上滚动轴承是采用润滑脂润滑的,润滑脂在滚动轴承中的最大使用寿命(简称润滑脂轴承寿命)是评价润滑脂使用寿命的重要指标之一,该性能的优劣直接关系到轴承的运行性能和运转寿命[2]。与润滑油不同,润滑脂应用于密封轴承中,无法及时带走摩擦产生的热量,也无法在线监测和监控油品性能的变化,这时润滑脂的性能往往决定了轴承的使用寿命。为了提升密封轴承的使用寿命,对润滑脂轴承寿命的研究显得越来越重要。SKF和舍弗勒公司为研究润滑脂轴承寿命分别开发了R0F+,R2F,FE8,FE9等用于评定润滑脂寿命的标准化试验机。国际标准化组织对滚动轴承寿命的计算公式进行了修订,其中主要考虑润滑对轴承疲劳寿命的影响。

对于滚动轴承的疲劳寿命而言,载荷是最主要的影响因素,而对于润滑脂这种有机类混合物,温度是影响其使用寿命的最主要因素。润滑脂工作环境温度越高,润滑脂被氧化的速率越快,温度每升高10 ℃,润滑脂氧化速率增加1.5~2倍;同时润滑脂的分油和蒸发损失也显著增加,从而显著降低润滑脂的使用寿命。润滑部件的工作温度每增加10~15 ℃,润滑脂的使用寿命将减少1/2[3]。润滑脂的各类组成物质均受到温度的影响。本研究主要探讨不同稠化剂、不同基础油组成的润滑脂在轻载荷条件下对轴承寿命的影响。

1 实 验

1.1 润滑脂样品的制备

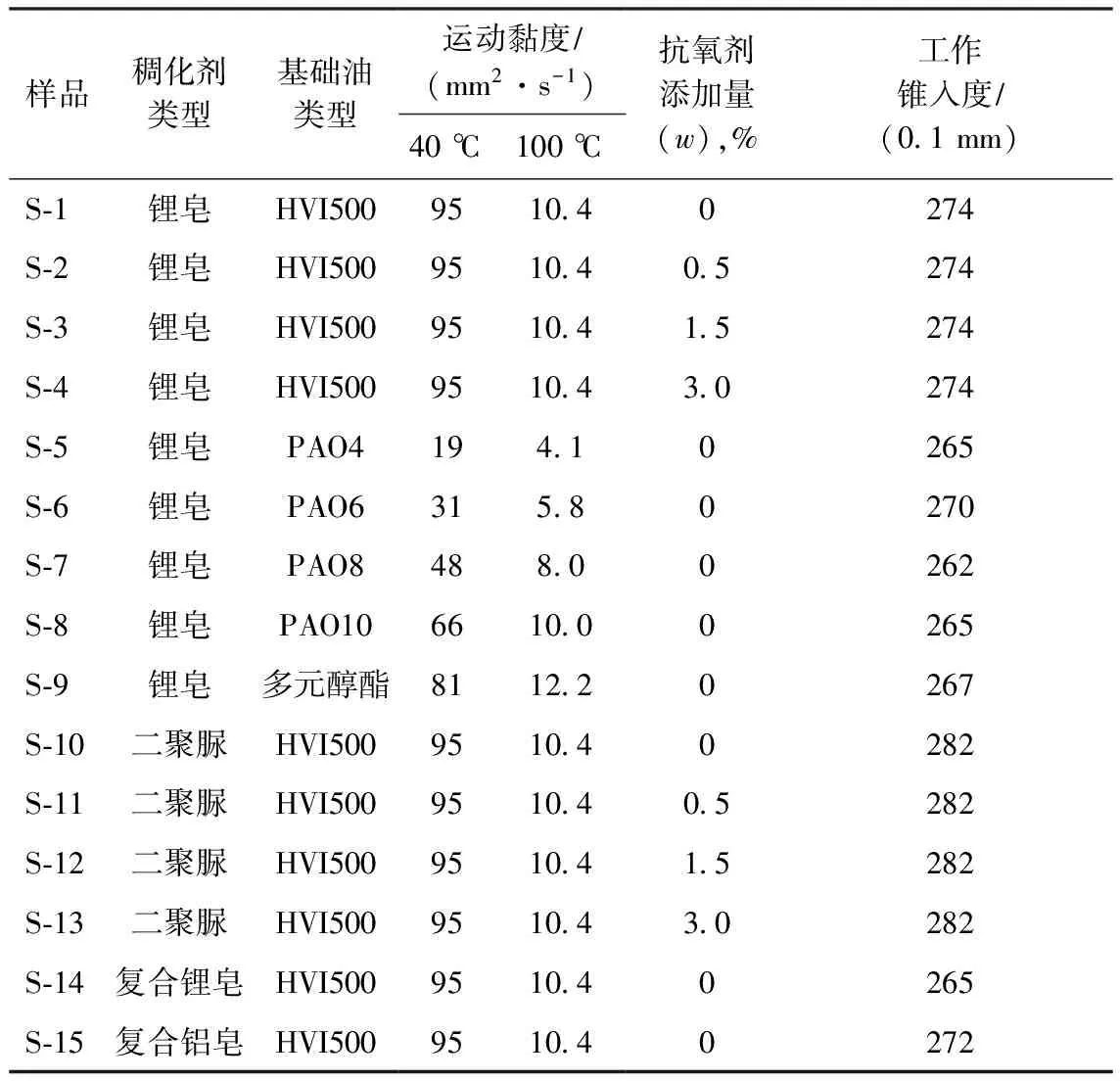

选择不同种类的基础油及稠化剂组合制备15个润滑脂样品,结果见表1。为了方便润滑脂轴承寿命数据的对比分析,进行对比的润滑脂样品工作锥入度值均控制在相近的水平。表1中锂皂均为十二羟基硬脂酸锂皂,且所有锂基脂样品的制脂工艺相同:在80 ℃时将氢氧化锂水溶液加入预先溶有十二羟基硬脂酸的基础油中进行反应,在100~120 ℃反应2 h后升温至210 ℃进行急冷、加剂,最后采用三辊研磨机研磨分散后制成样品。聚脲类润滑脂样品的制备工艺同上,有机胺和MDI(二苯甲烷-4,4'-二异氰酸酯)在基础油中进行反应,随后升至最高炼制温度并冷却、加剂,最后采用三辊研磨机研磨分散后制成试验样品。表1中所用到的基础油HVI500为Ⅰ类矿物基础油,而PAO4至PAO10为聚α-烯烃合成油,所用抗氧剂均为二异辛基二苯胺。

表1 试验润滑脂样品配方及工作锥入度数据

1.2 试验及检测方法

润滑脂轴承寿命测试采用ASTM D3336标准方法,测试轴承型号为6204,采用防尘盖密封;测试转速为(10 000±200) r/min。试验周期:在测试温度不大于149 ℃时运转21.5 h停2.5 h,停止期间停止加热;在温度高于149 ℃时运转20 h停4 h,停止期间停止加热(确保测试轴承自停止运转至再次启动期间有足够的时间使轴承的温度降至室温)。载荷为轴向载荷22 N,径向载荷67 N。当出现下列任一情况时判定润滑脂寿命终结:①在试验温度下,主轴输入功率增加到平稳状态时数值的300%;②在运转周期中,试验轴承的温升超过试验温度15 ℃;③在启动或在试验运转期间,试验轴承的转矩增大或皮带打滑。每个润滑脂样品进行5次平行寿命测试,并采用韦布尔分布方法得到润滑脂轴承寿命(L10)。

2 结果与讨论

2.1 不同类型润滑脂的轴承寿命测试

对制成的15个润滑脂样品进行轴承寿命测试,所得到的润滑脂轴承寿命见表2。其中聚脲类样品因其耐温性能优良,在温度较低时寿命过长,故将其测试温度定为180 ℃,而其它润滑脂样品的测试温度为125 ℃。为了对比不同类型稠化剂对润滑脂轴承寿命的影响,对聚脲类样品S-10测试125 ℃和180 ℃下的轴承寿命。

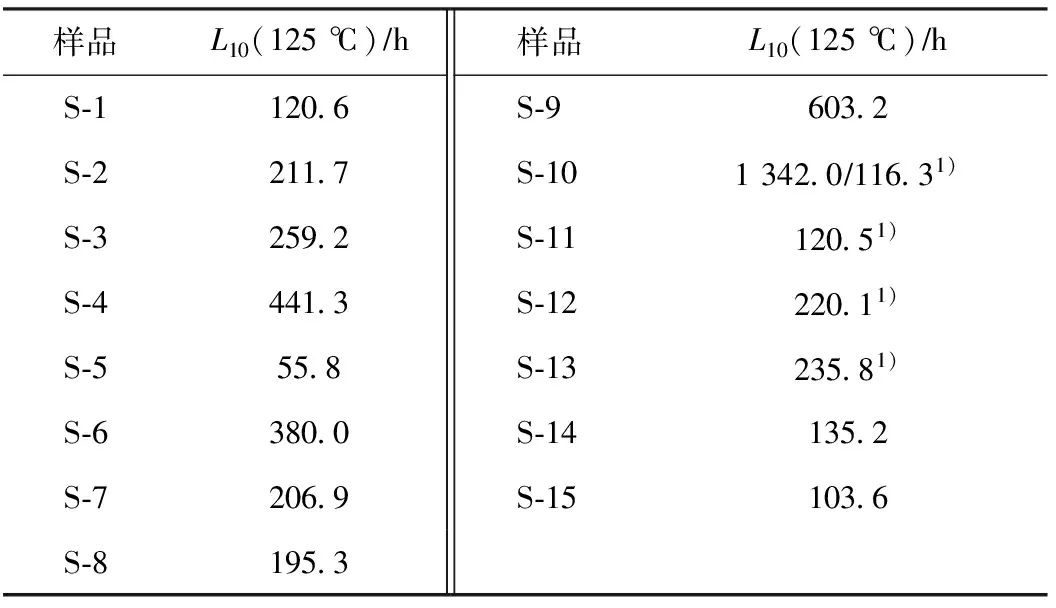

表2 试验润滑脂样品的轴承寿命

1) 测试温度为180 ℃。

2.2 稠化剂类型对润滑脂寿命的影响

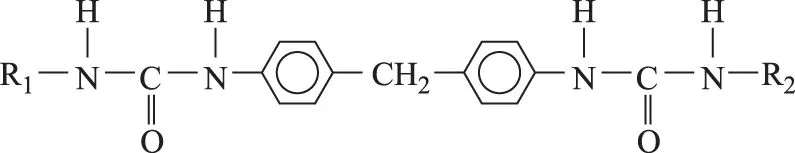

从表1和表2可以看出:S-1,S-10,S-14,S-15分别采用十二羟基硬脂酸锂皂、二聚脲、复合锂皂、复合铝皂作为稠化剂,而基础油均采用HVI500矿物基础油,无任何添加剂,4个润滑脂样品的L10(125 ℃)分别为120.6,1 342.0,135.2,103.6 h;在没有任何添加剂的情况下,S-14和S-15两个以复合皂为稠化剂的润滑脂样品的L10并没有比以十二羟基硬脂酸锂皂为稠化剂的锂基脂表现更好。众所周知,复合皂类润滑脂具有更高的滴点或者说耐温性能,但从试验数据来看,在轴承寿命方面并未体现出明显优势。复合皂基润滑脂与单皂基润滑脂的最大不同在于反应过程中引入小分子酸进行复合,样品S-14采用癸二酸锂与十二羟基硬脂酸锂复合制得,样品S-15采用苯甲酸铝与十二羟基硬脂酸铝复合制得。与对应的单皂基润滑脂相比其性能方面最大的提升在于剪切安定性和滴点的提升,滴点的大小虽然在一定程度上能够反映润滑脂的耐温性能但并不能反映润滑脂在一定温度下的使用寿命,甚至两者之间完全没有相关性。因此,试验中两个复合皂基润滑脂样品S-14和S-15在轴承寿命方面并没有体现出明显优势。以二聚脲为稠化剂的润滑脂样品S-10体现出了在轴承寿命方面的明显优势,寿命达到或超过其它3个样品的10倍。聚脲润滑脂是采用有机胺和异氰酸酯在基础油内反应制得,形成的稠化剂分子结构如图1所示。

图1 二聚脲稠化剂分子结构

在聚脲稠化剂分子结构中含有两个与芳环连接的N—H键,这个结构与胺类抗氧剂的分子结构极其类似,具有抗氧化作用。通过采用红外光谱的方法实测对比聚脲润滑脂和锂基润滑脂在轴承内的氧化过程发现,聚脲润滑脂出现氧化产物的时间远远长于锂基润滑脂[4]。因此,在相同的条件下(包括基础油、添加剂以及工况条件)聚脲润滑脂的轴承寿命远远长于锂基脂、复合锂基脂和复合铝基脂。

2.3 基础油对润滑脂寿命的影响

对于密封轴承而言其所用的润滑脂稠度牌号绝大部分在NLGI 2~3号,基础油约占润滑脂质量的75%~92%。基础油的性能直接影响润滑脂的使用性能。从表1和表2可以看出,润滑脂样品S-5,S-6,S-7,S-8的稠化剂均为十二羟基硬脂酸锂皂且使用了同类基础油聚α-烯烃,4个润滑脂样品的40 ℃运动黏度分别为 19,31,48,66 mm2/s,L10(125 ℃)分别为55.8,380.0,206.9,195.3 h;运动黏度为19 mm2/s的S-5样品的L10(125 ℃)最低,S-6样品的L10(125 ℃)最高。

基础油的运动黏度与构成基础油的分子空间结构以及大小有关。聚α-烯烃是以直链α-烯烃以两部反应生成,第一步由直链α-烯烃在催化剂作用下齐聚生成不同聚合度的聚合物,第二步对不饱和聚合物进行加氢除去不饱和键得到聚α-烯烃合成油[5]。聚α-烯烃合成油的运动黏度与聚合度相关,也就是说与分子大小相关。空间结构相同时相对分子质量越小,基础油的运动黏度越小,同时相对分子质量越小,基础油在高温下的蒸发损失越大。一方面,基础油运动黏度较小的S-5样品高温下挥发性较大;另一方面,在润滑脂轴承寿命测试条件下,经计算润滑脂在工作温度下的最小基础油运动黏度应为7.77 mm2/s,而S-5样品的基础油在100 ℃时的运动黏度仅为4.1 mm2/s,无法形成充分的油膜厚度也是S-5样品润滑脂轴承寿命明显较低的原因。相同类型的分子结构条件下,聚合度越高、相对分子质量越大的分子结构中出现不规整结构的可能性越大,这将影响基础油本身的抗氧化性能进而影响润滑脂的轴承寿命。

表1中S-1,S-8,S-9的稠化剂均采用十二羟基硬脂酸锂皂,而基础油分别采用矿物油HVI500、聚α-烯烃和多元醇酯,3个样品的运动黏度较为接近。从表2可以看出,S-1,S-8,S-9的L10(125 ℃)分别为120.6,195.3,603.2 h,采用多元醇酯为基础油的S-9的L10(125 ℃)远大于采用聚α-烯烃为基础油的S-8,而采用矿物油HVI500为基础油的S-1的L10相对最差。酯类油中的酯链是非常稳定的,键能测定估算酯链的稳定性比C—C键更好,因此酯类油的高温稳定性优于聚α-烯烃和矿物油。相同条件下润滑脂在轴承内的氧化过程中矿物油类润滑脂比酯类油类润滑脂更早产生氧化后产物,出现含羟基物质和含羰基物质,这些氧化产物对润滑产生负面作用[6]。由于聚α-烯烃分子结构的规整性,另外因Ⅰ类矿物基础油本身含有天然的S、P类抗氧剂,在没有抗氧剂的条件下使得S-1和S-8两个样品的轴承寿命相差不十分明显。总体上,润滑脂轴承寿命随着基础油抗氧化性能的提升而增大。值得注意的是在选择润滑脂时需要考虑轴承在运转工况下的最小基础油运动黏度。

2.4 抗氧剂对润滑脂寿命的影响

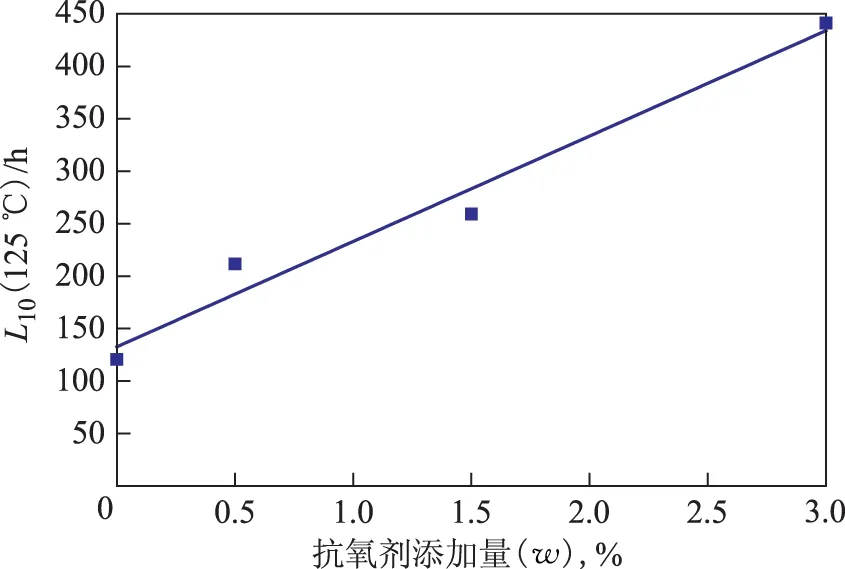

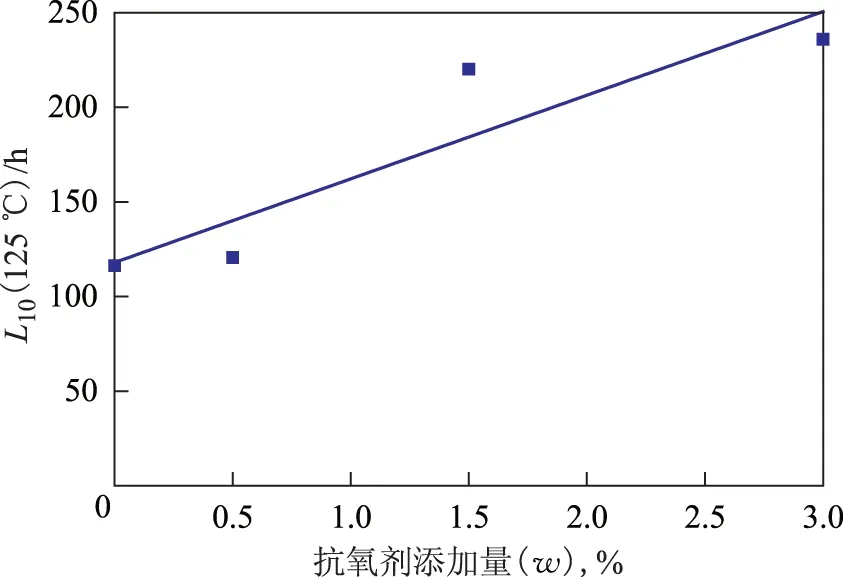

2.4.1 抗氧剂添加量对锂基润滑脂轴承寿命的影响 在同一锂基基础脂S-1的基础上加入不同量的抗氧剂二异辛基二苯胺制成S-2,S-3,S-4。对比S-1,S-2,S-3,S-4的L10(125 ℃),并做点图进行最小二乘法线性回归,结果见图2。

图2 抗氧剂添加量对锂基润滑脂轴承寿命的影响

由图2可知,矿物油锂基润滑脂在125 ℃下的轴承寿命随着抗氧剂添加量的增大而增加,并呈线性关系。回归方程如下:

y1=100.48x1+132.59

2.4.2 抗氧剂添加量对聚脲润滑脂轴承寿命的影响 考虑到聚脲润滑脂样品在125 ℃时轴承寿命过长,因此在抗氧剂对润滑脂轴承寿命影响的试验对比中选择180 ℃作为测试温度。对于聚脲润滑脂而言,通过对比润滑脂样品S-10,S-11,S-12,S-13的L10(125 ℃),并做点图进行最小二乘法线性回归,结果见图3。

图3 抗氧剂添加量对聚脲润滑脂轴承寿命的影响

由图3可知,矿物油聚脲润滑脂在180 ℃下的轴承寿命同样随着抗氧剂添加量的增大而增加,并呈线性关系。回归方程如下:

y2=44.18x2+117.95

通过锂基润滑脂和聚脲润滑脂两类样品的润滑脂轴承寿命对比发现,抗氧剂的添加量与润滑脂轴承寿命大致呈线性关系。对比发现,两个线性回归方程的斜率差异较大,主要受稠化剂种类以及寿命测试温度不同的影响。聚脲润滑脂样品的轴承寿命测试温度为180 ℃,其轴承寿命随抗氧剂添加量的增加变化相对较小,也就是线性回归方程的斜率较小。这是因为润滑脂在轴承寿命测试过程中的氧化反应速率符合阿累尼乌斯公式:

式中:k为反应速率常数,min-1;k0为频率因子常数,min-1;Ea为反应活化能,J/mol;R为气体常数,8.314 J/(mol·K);T为绝对温度,K。

由阿累尼乌斯公式可知氧化反应速率常数随温度的升高而增大,抗氧剂的消耗速率也随着温度的升高而增大。因此在不同温度下测得的润滑脂轴承寿命与抗氧剂添加量关系的回归直线斜率有所差异。

综上所述,在轻载荷条件下润滑脂的轴承寿命受到润滑脂配方组成的影响。聚脲类稠化剂在轴承寿命方面表现突出,主要由于其分子结构与胺类抗氧化剂类似。基础油种类对润滑脂轴承寿命具有显著的影响,耐温性能优良的合成油制成的润滑脂轴承寿命更长,这主要与基础油的分子结构有关。抗氧剂的添加量与润滑脂轴承寿命大致呈线性关系,随着抗氧剂添加量的增加润滑脂轴承寿命延长。以上3个方面均与润滑脂的抗氧化性能直接相关,也就是说在轻载荷条件下润滑脂的抗氧化性能是影响润滑脂轴承寿命的最主要因素。

事实上,本课题中轴承寿命的测试条件为高速轻负荷工况,确保了在润滑脂寿命的测试周期内不会出现轴承的疲劳剥落。测试条件下,轴承的DN值[轴承内径(mm)与轴转速(r/min)的乘积]达到33.5×104,这种条件下除了高温氧化之外,也不得不考虑润滑脂的剪切安定性。剪切安定性是指润滑脂在受到持续剪切作用时变软的趋势。如果润滑脂的剪切安定性差,当润滑脂在轴承内受到轴承运动带来的持续剪切时会变软。这一方面会影响润滑脂在轴承内的分布引起温升过高,另一方面会大大增加润滑脂泄漏的风险。一旦润滑脂泄漏会导致润滑不足,即使润滑脂还没有因受到氧化而失去润滑作用也会因缺乏润滑导致轴承寿命终止。

3 结 论

(1) 轻载荷条件下润滑脂的轴承寿命与润滑脂的组成密切相关,润滑脂的抗氧化性能是影响润滑脂轴承寿命的最主要因素。而润滑脂的抗氧化性能受到各种组分的影响,包括稠化剂、基础油以及添加剂。具有抗氧化功能的稠化剂以及耐热性能优良的基础油对润滑脂轴承寿命的提升至关重要。

(2) 基于对锂基润滑脂和聚脲润滑脂的研究,抗氧剂的添加量与润滑脂轴承寿命呈线性关系,随着抗氧剂添加量的增加润滑脂轴承寿命延长。当测试温度升高时由于氧化反应速率常数的增大使得润滑脂轴承寿命随抗氧剂添加量增大而增加的趋势下降。

[1] 李兴林.滚动轴承寿命性能试验技术现状及发展[C]第八届全国摩擦学大会论文集·广州:中国机械工程学会摩擦学分会,2007:411-415

[2] 王庆日,李元鸿,赵丽,等.复合锂基润滑脂轴承寿命影响因素探讨[J].石油学报(石油加工),2011,27(S1):11-15

[3] 朱廷彬.润滑脂技术大全[M].北京:中国石化出版社,2005:867-876

[4] Xiong Chunhua,Mi Hongying,Feng Qiang.Comparative studies on low noise greases operating under high temperature oxidation conditions[J].China Petroleum Processing and Petrochemical Technology,2014,16(4):100-106

[5] Rudnick L R,Shubkin R L.合成润滑剂及其应用[M].2版.李普庆,关子杰,耿英杰,等,译.北京:中国石化出版社,2006:3-43

[6] 冯强,吴宝杰,李兴林,等.氧化劣化对锂基润滑脂噪声寿命的影响[J].轴承,2013(5):29-33

简 讯

日本研发二氧化碳制甲烷新技术

日本静冈大学等机构的研究人员最新研发出一种将二氧化碳高效转化为甲烷的技术,新技术有望大大减少火力发电站和工厂排放的二氧化碳,而获得的甲烷还可作为燃料等使用。

研究小组首先在直径数毫米、长约5 cm的细铝管内侧涂上含有大量镍纳米粒子的多孔质材料,然后将多根细管聚拢在一起,制成直径约2 cm、长约5 cm的管道。再让二氧化碳和氢气的混合气体通过管道,同时进行加热,混合气体在管道内部发生化学反应,而从管道另一端出来的就是甲烷。

虽然此前也有一些技术可利用二氧化碳和氢气获得甲烷,但由于效率低,所以很难应用。上述新方法可使二氧化碳转化为甲烷的效率高达90%。该研究小组准备寻找合作伙伴,进行实际生产验证。

[郑宁来供稿]

非茂基气相聚乙烯催化剂通过验收

由中国石化扬子石油化工有限公司(简称扬子石化)承担的“十二五”国家科技支撑计划课题——非茂基高性能气相聚乙烯工业化应用研究,日前通过中国科学院化学研究所专家组验收。该项目制备的催化剂计量可控,活性响应迅速,聚合过程平稳,用于聚丙烯改性效果良好。目前已申请相关发明专利20多项。

扬子石化自2001年开始研究和开发新型非茂金属催化剂,通过该课题的实施建成了催化剂放大制备、淤浆和气相聚合的小试和中试装置,初步形成了较完整的知识保护簇群,该课题开发的气相催化剂已进行了部分气相聚合中型装置试验,为进一步工业化实施奠定了技术基础。

[郑宁来供稿]

新型重整预加氢催化剂用于脱除重整原料油杂质

中国石油石油化工研究院自主研发的第二代DZF-1重整预加氢催化剂,2015年7月4日在中国石油独山子石化公司炼油厂500 kt/a重整装置实现工业应用,开车一次成功,生产出合格的重整进料油。工业应用结果表明,产品各项指标满足重整装置进料要求,催化剂各项性能均达到技术协议规定。

DZF-1重整预加氢催化剂是中国石油石油化工研究院炼油领域具有传统优势的催化剂,1996年开始研发,2000年首次应用。该催化剂已经在大庆石化公司先后应用3次,具有活性高、寿命长的特点,工业应用总寿命周期长达7年。目前所使用的催化剂为第二代产品,与第一代氧化型重整预加氢催化剂相比,第二代催化剂具有环境友好、开工周期短、开工成本低等特点。

[钱伯章供稿]

INVESTIGATION ON EFFECT OF GREASE ON ROLLING BEARING LIFE UNDER LIGHT LOAD

Wang Xin1, Feng Qiang2, Li Xinglin3, Cheng Jinshan1

(1.Navy92117UnitofPLA,Beijing100072; 2.SINOPECLubricantTianjinBranch;3.HangzhouBearingTest&ResearchCenter)

The rolling bearing life of the greases composed of different thickeners and base oils were tested under light load condition. It is found that the maximum life is closely related to the properties of the antioxidant used, which is the main factor influencing the rolling bearing life, and has a linear relationship with amount of antioxidant. With the increase of added antioxidant, the bearing life is prolonged. But if the test temperature increases, due to the increase of the oxidation rate,the increasing trend of the bearing life with antioxidant amount declines.

grease; rolling bearing; life

2015-03-26; 修改稿收到日期: 2015-04-28。

王欣,硕士,工程师,主要从事油品及相关新型材料的开发与应用研究工作,已发表论文多篇。

王欣,E-mail:18010010115@163.com。