单晶刚玉砂轮磨削AerMet100钢磨削温度场

2015-09-03陈国定

王 涛,陈国定

(西北工业大学机电学院,710072西安)

为获得高性能的 AerMet100钢[1-2]制零件,国内外学者从材料学和冶金学角度开展了深入的研究,通过揭示AerMet100钢的强化和韧化机理以获得更优良的材料性能.Ayer等[3-4]通过透射电镜和高分辨电子显微镜对淬火和回火状态的AerMet100钢的微观组织进行研究,完善了对AerMet100钢的强化机理认识;Hemphill等[5]就稀土元素对AerMet100钢断裂韧性的影响及机理开展了研究;Sato[6]通过对杂质元素 S、Al等进行更严格的控制,提高了AerMet100钢的断裂韧性.北京航空材料研究院在AerMet100钢强化机理[7]、杂质夹杂影响[8]、热处理制度[9]等方面做了大量工作.但获得高性能的AerMet100钢制零件,不仅取决于材料自身性能,机加工工艺也是重要的影响因素[10],AerMet100钢磨削加工过程中磨削热产生的温度场对零件加工质量和抗疲劳性能具有重要影响,因此有必要对磨削AerMet100钢磨削温度场进行研究.以往有关磨削温度场的研究,不论是试验方法还是数值分析方法,都是从宏观角度对磨削区内温度分布开展研究[11-13].考虑到磨削区温度场是由磨粒磨削作用产生的众多磨削点温度场均化形成,同时,磨削表面变质层作为磨削表面完整性研究的主要关注对象,在厚度上与磨粒磨削影响范围接近.因此,为全面反映磨削AerMet100钢过程中磨削热的作用,同步开展宏观的磨削区温度场和微观的磨削点温度场的研究是非常必要的.

本文针对单晶刚玉砂轮磨削AerMet100钢的过程,采用物理试验与数值仿真方法从宏观和微观两个方面研究磨削温度场.为此开展了AerMet100钢材料本构关系试验,建立了适应于高应变率和较宽温度范围条件的AerMet100钢材料本构模型;实施了单晶刚玉砂轮磨削AerMet100钢的磨削力和温度测量试验;基于AerMet100钢的材料本构模型和磨削试验数据,开展了宏观的磨削区温度场和微观的磨削点温度场数值分析,获得了磨削AerMet100钢过程中的传热规律和温度场分布规律.

1 材料及属性

本研究所用的AerMet100钢的名义成分为(质量分数):0.23C,13.4Co,3.1Cr,11.1Ni,1.2Mo,其余为Fe.材料热处理状态为:先加热至885℃,保温1 h,然后油液冷却至室温,再冷却至-73℃,1 h后自然环境中回温至室温,再二次加热至482℃,做5 h时效处理后自然冷却.本研究涉及的AerMet100钢的机械及热物理属性[14]见表1.

表1 AerMet100钢的性能参数

2 AerMet100钢的材料本构模型

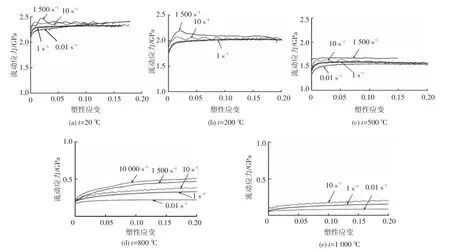

目前,已有的AerMet100钢的材料本构关系的研究工作都是在高温中低应变率条件下进行的[15-16],与磨削加工条件相去甚远.为此,本文利用霍普金森杆(SHPB)试验装置和Gleeble1500热模拟机,在 20~1 000℃、应变率 0.01~10 000 s-1条件下,试验获得了AerMet100钢的材料本构关系.其中应变率为10 s-1及以下的中低应变率试验采用Gleeble1500热模拟机进行,高应变率试验采用 SHPB试验装置进行.获得的AerMet100钢流动应力曲线见图1.

图1 AerMet100的流动应力曲线

基于试验结果建立如下AerMet100钢的材料本构模型:

式中:A、B、D和n均为待定常数,试验得A=2 148,B=260.1,n=0.169,D=0.005 79;εp为塑性应变;为应变率;0为参考应变率,这里取为1 s-1;f(t*)是描述流动应力与温度关系的函数,根据试验结果拟合为

式中t*为量纲一的温度,计算公式为

式中:t为温度;troom为室温,取25℃;tmelt为AerMet100钢的熔点,取为 1 400 ℃[14].

3 磨削试验

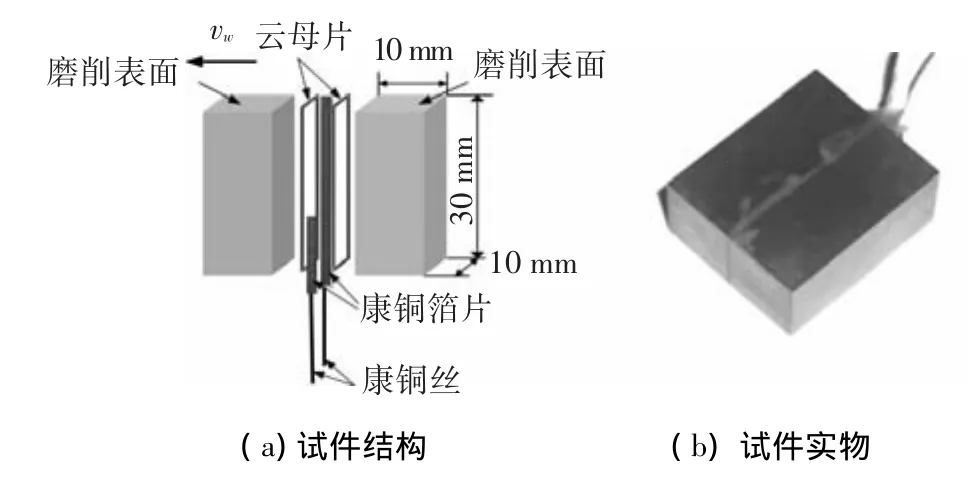

AerMet100钢的磨削试验借助于MM7120A磨床采用平面切入顺磨方式进行.试验工艺范围为:砂轮速度vs=15~30 m·s-1;工件移动速度vw=5~20 m·min-1;磨削深度ap=0.005~0.03 mm.试验砂轮为单晶刚玉砂轮SA60,硬度等级为J,组织号为6,砂轮直径de为250 mm,采用金刚石修整.磨削过程采用水基冷却液冷却.试验中磨削力采用八角环电阻应变测力仪进行测量,磨削温度采用半人工热电偶方法测量.磨削试件的结构如图2所示,由两个试件块和垂直于工件速度vw方向嵌在两试件块之间的一短一长康铜箔片组成,其中长康铜箔片与试件块之间由云母片绝缘,短康铜箔片则与试件块远离磨削表面的下端导通.两康铜箔片各引出一条康铜丝,两试件块通过胶粘成为一体.磨削时,在砂轮作用下原本与试件块绝缘的康铜箔片与试件块在磨削表面上导通,形成热电偶热端节点;将试件远离磨削表面的一端作为冷端,热电势信号通过试件下部的康铜丝引入调理模块滤波并进行50倍增益后,输入高速数据采集器采集并存储.为采用半人工热电偶法测量磨削温度,本研究对AerMet100钢和康铜构成的热电偶通过管式炉标定设备进行了标定,标定曲线见图3.

图2 磨削试验试件

图3 AerMet100-康铜热电偶标定曲线

4 磨削数值分析模型

4.1 磨削区温度场分析模型

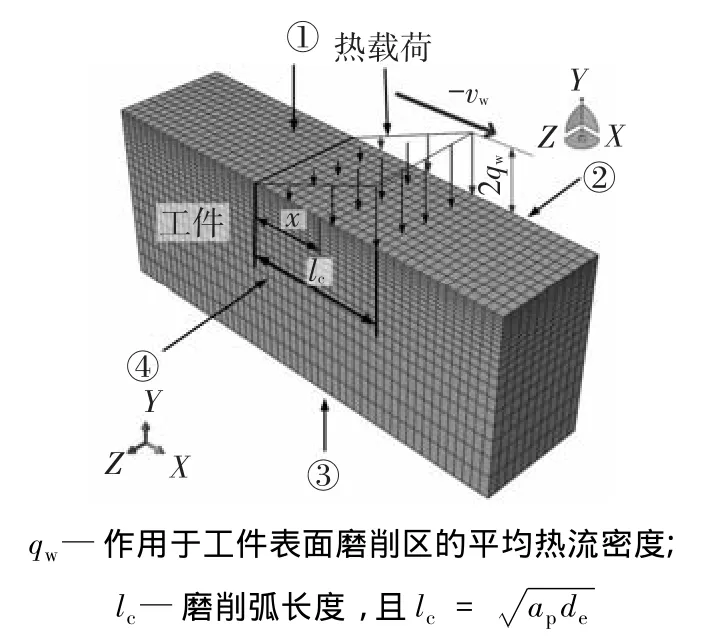

磨削区温度场有限元分析采用三维热-力耦合模型,如图4所示.工件宽度为1.25 mm,长度为5 mm,高度为2.5 mm.模型边界条件和初始条件为:工件初始温度20℃;上表面①上施加对流换热边界条件,同时施加三角移动热源形式的磨削热载荷[17];面④设置为对称面并施加对称边界条件;工件模型下表面③施加固定边界条件.

图4 磨削区温度场数值分析模型

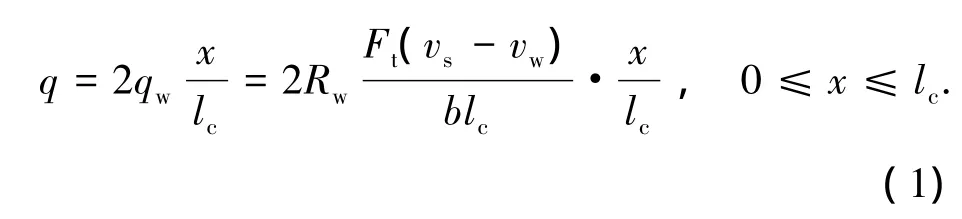

三角移动磨削热载荷热流密度计算公式为

式中:Rw为磨削能传入工件比例;Ft为切向磨削力,由试验获得;b为磨削宽度.

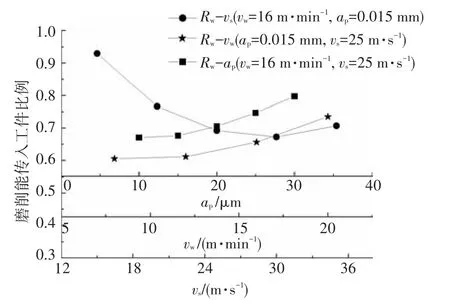

Rw的确定方法为:初步估取Rw值,利用试验测得的切向磨削力Ft和式(1),进行磨削区温度场有限元计算,将磨削温度计算值与试验值对比,修正Rw并按此循环再次计算,直至磨削温度计算值与试验值一致,从而确定正确的Rw值.图5为基于单因素试验获得的Rw与工艺参数的关系.

图5 磨削能传入工件比例

4.2 磨削点温度场数值分析模型

磨削加工是众多磨粒对工件表面进行切削、挤压和刮擦的过程.虽然单颗磨粒产生的磨削点温度场保持时间和作用区域比宏观的磨削区温度场小得多,但磨削点温度场中最高温度相对于磨削区温度高出很多,这是导致磨削过程中金属表面烧伤、相变的重要原因.单颗磨粒形成的磨削点温度场难以试验测定,需要借助单颗磨粒磨削热-力耦合有限元数值分析模型(图6)进行研究.

图6 磨削点温度场数值分析模型

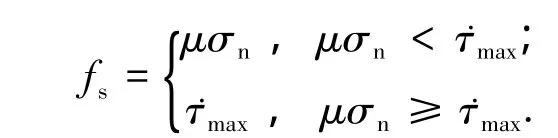

图6中,工件为弹塑性变形体,表面④为磨削表面.砂轮磨粒设为圆锥形刚体,锥顶角为108°[18].分析中磨粒以vs-vw速度和平均切深in对工件进行切削.磨粒热导率和比热容是温度的函数,具体取值参考文献[19].磨粒对工件磨削的过程存在有工件和磨粒内部的热传导,工件、磨粒与环境之间的热交换,以及工件与磨粒之间的热交换等.相较于磨粒对工件的磨削作用,工件、磨粒与环境之间热交换缓慢得多,故而忽略工件、磨粒与环境之间的热交换.分析中施加的边界条件和初始条件为:在工件上施加的初始温度为磨削区温度场磨削表面最高温度;工件的①面、②面和③面施加固定边界条件;给磨粒施加x方向大小为vs-vw的速度运动条件;考虑到工件与磨粒接触较为紧密,将工件与磨粒之间的接触换热系数取为 7×105W·m-2·K-1[20].工件与磨粒之间的摩擦采用修正Coulomb摩擦模型描述:

式中:fs、μ、σn和max分别为摩擦应力、摩擦系数、压应力和材料的临界剪切应力,模型中μ选择为0.3.

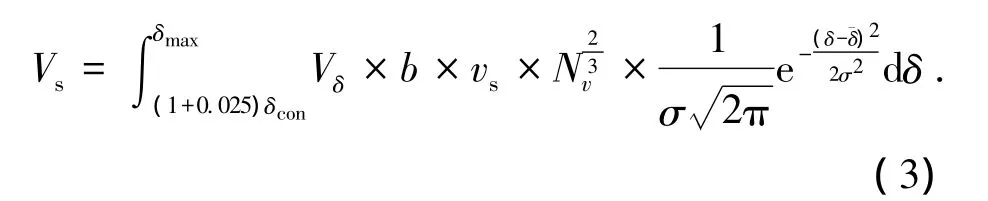

数值分析中,平均切深in的确定方法如下:磨削过程中,单位时间砂轮磨除的材料体积为

式中:ap为磨削深度,b为磨削宽度.

磨粒凸出高度H与磨粒直径δ相近,其分布规律符合正态分布[18,21],考虑单颗磨粒切入工件深度达到自身直径的0.025倍时才发生材料去除作用[21],故参与切削的磨粒单位时间内去除的材料体积为

式中:δmax为与砂轮粒度相对应的最大磨粒直径,取为与砂轮粒度相对应的筛网孔径;δcon为磨削中与工件表面接触的最小磨粒直径;Vδ为直径δ的磨粒切除工件材料的体积;为砂轮磨粒平均直径,(δmax+δmin)/2,δmin为与砂轮粒度相对应的最小磨粒直径,取为与砂轮粒度相对应更细筛网孔径;σ为磨粒直径分布标准差,σ=(δmax-δmin)/(2×4.4)[18];NV为砂轮单位体积内的磨粒数,且

式中ω为砂轮磨粒率,即单位体积砂轮中磨粒所占体积比.Vδ计算公式为

式中Sδ为磨粒切入工件部分的截面积,且

θ为磨粒的半锥顶角.

根据式(2)与(3)计算结果应相等的要求,可以确定出磨削过程中与工件接触的最小磨粒直径δcon,然后计算出与工件相接触的磨粒平均切入工件深度为

5 结果及讨论

5.1 磨削区温度场

磨削温度tg是磨削区温度场的重要表征参数,图7为单因素磨削试验获得的磨削温度.在试验研究范围内,单晶刚玉砂轮磨削AerMet100钢的磨削温度最低在190℃附近,最高可达到500℃;磨削温度tg与磨削深度ap、砂轮速度vs以及工件速度vw正相关.磨削深度增加会使得单位时间材料去除量增加,切向磨削力Ft增加(见图8),从而引起单位时间所消耗的磨削能增加;同时,由于磨削深度增加,磨削弧长度lc也随之增加,导致磨削表面上任意一点受砂轮作用时间加长,磨削弧内工件表面的散热条件恶化.以上现象皆导致更多的磨削热传入工件表面引起磨削温度上升.工件速度的增加,引起单位时间内的材料去除量增加,从而导致切向磨削力增大(见图8),磨削功率增加,使磨削温度有上升的趋势;但是工件速度增加,会导致磨削表面上任一点受磨削热作用时间缩短,从而改善工件表面的散热条件,因此工件速度vw的增加,也有使得磨削温度减小的趋势.从结果上看,显然前一趋势更占优势.砂轮速度vs对磨削温度有影响,若磨削深度ap和工件速度vw不变,在单位时间内磨除材料量就不变,砂轮速度vs的增加,单位时间内经过磨削区的磨粒数增加,因此同时与工件接触的磨粒数减少,且与工件接触的磨粒切入工件的平均切入深度减少,导致切向磨削力减少(见图8);但砂轮速度vs的增加有使磨削功率增加的趋势,根据图8显示,显然切向磨削力Ft随着砂轮速度的增加而减少,但减小较为缓慢,因此最终表现为磨削温度随磨削速度增加而增加.另外,图7显示,磨削深度ap对磨削温度的影响相较砂轮速度vs与工件速度vw对磨削温度的影响更加显著.

图7 磨削温度tg与工艺参数关系

图8 切向磨削力Ft与磨削工艺参数关系

为了全面描述磨削区温度场,除前述磨削温度作为表征量之外,取对应磨削表面最高温度点处温度t和温度梯度dt/dDp沿深度Dp分布曲线共同描述磨削区温度场,分析结果见图9和图10.

由图9和图10可看出,磨削热主要的影响区域在工件磨削表面下方距磨削表面大约0.5 mm范围内,磨削AerMet100钢过程中,vw、vs与ap的变化对磨削宏观温度场的分布影响不同.工件速度vw的增加,表面温度增加,同时,表面的温度分布梯度明显增加,但表面温度梯度大的温度场,梯度随着深度增加,下降也越快;磨削深度ap增加,引起磨削热影响的范围扩大,表面温度以及温度梯度都有明显增加;砂轮速度vs对温度和温度梯度沿深度方向变化曲线的影响类似磨削深度ap,但影响相对较小.

图9 温度沿深度分布

5.2 磨削点温度场

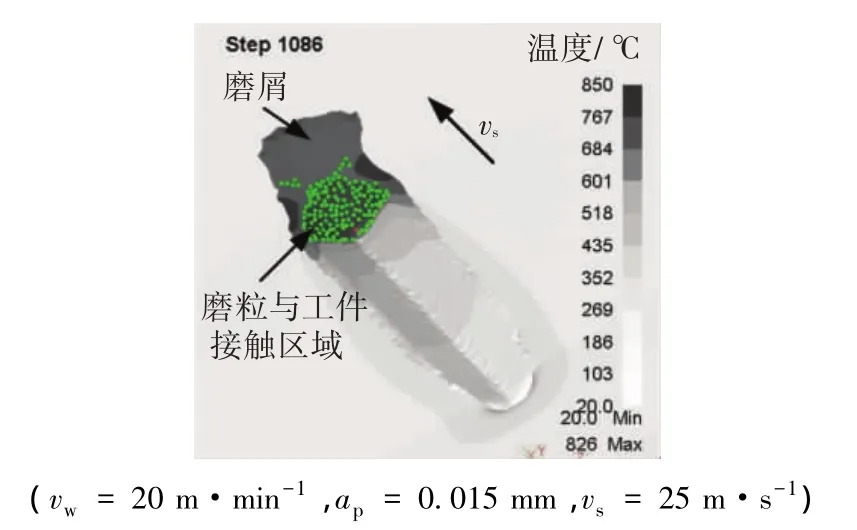

有限元数值模拟单磨粒作用过程,获得磨削点温度场.图11为磨粒作用点附近工件表面的磨削点温度场分布.显然,磨削点温度场中工件上最高温度出现在工件与磨粒接触区域边缘前端两侧,温度可达800℃以上,这是由于此处同时受到磨削过程中塑性变形功转化热量和磨粒与工件之间的摩擦作用共同影响所导致.

图12为过磨粒尖端且平行于xy坐标平面(见图6)的纵截面上磨削点温度分布,显然,温度最高的区域最终会与工件分离,形成磨屑并将部分磨削热量带走,而工件上与磨粒尖端接触位置的温度不是最高,但该处高温区作用深度很大.提取对应磨粒尖端位置,工件上沿深度方向均布的若干点的温度值(提取点见图12),作温度-深度分布曲线,结果见图13.图14为数值分析所得对应磨粒尖端处工件表面温度t0与工艺参数的关系曲线.图 13和图14显示,单晶刚玉砂轮磨削AerMet100钢,温度t0随着磨削深度ap、砂轮速度vs以及工件速度vw的增加而增加,但变化幅度不大,大部分工艺条件下,温度t0处于560~650℃之间,最高可达到682℃.结合图7,可见,温度t0与宏观的磨区温度场中磨削温度值有关,磨削温度高的磨削工艺条件下,对应的温度t0也较高.图14还显示,在深度大约为0.005~0.010 mm 范围内磨粒作用形成的磨削点温度场中温度值可以降至接近磨削区温度场表面最高温度,可见磨削点温度场主要影响范围大致在深度方向上距离磨削表面 5~10μm 范围内.

图10 磨削温度梯度沿深度变化曲线

图11 工件上与磨粒接触表面磨削点温度场

图12 纵截面内温度场分布

图13 磨粒尖端工件上温度沿深度分布曲线

图14 磨粒尖端工件表面温度

6 结论

1)在研究的工艺范围内,磨削温度在190~500℃,且与磨削深度ap、砂轮速度vs以及工件速度vw正相关,其中磨削深度ap对磨削温度的影响最大,而工件速度vw的影响相对较小.

2)磨削区温度场主要分布在距磨削表面0.5 mm范围内.随着工件速度vw、磨削深度ap及砂轮速度vs增加,表面附近温度沿深度方向下降梯度增加,vs相对其余两工艺参数,对温度沿深度下降梯度的影响较小.

3)磨削点温度场中最高温度位置位于工件与磨粒接触区域边缘前端,温度可达约820℃,工件表面对应磨粒尖端位置的温度约560~680℃,磨削点温度场的影响深度约5~10μm.

[1]JI Guoliang,LI Fuguo,LI Qinghua,et al.Development and validation of a processing map for AerMet100 steel[J].Materials Science and Engineering A,2010,527(4):1165-1171.

[2] MCCAFFREY T J.Combined strength and toughness characterize new aircraft alloy[J].Advanced Materials& Processes,1992,142(2):47-50.

[3]AYER R,MACHMEIER P.On the characteristics of M2C carbides in the peak hardening regime of AerMet100 steel[J].Metallurgical and Materials Trans A,1998,29(3):903-905.

[4] AYER R,MACHMEIER P.Transmission electron microscopy examination of hardening and toughening phenomena in AerMet100 [J]. Metallurgical Transactions A,1993,24(9):1943-1955.

[5] HEMPHILL R M,WERT D E.High strength high fracture toughness alloy:U S,No.5268044 [P].1993-12-07.

[6]SATO K.Improving the toughness of ultrahigh strength steel[D].Berkeley:University of California,2002.

[7]赵振业.超高强度钢中二次硬化现象研究[J].航空材料学报,2002,22(4):46-55.

[8]郭峰,李杰,李志,等.单轴拉伸下AerMet100钢中的稀土夹杂物开裂过程的原位观察[J].材料工程,2008(12):24-29.

[9]李杰,王丽,李志,等.热处理对高Co-Ni超高强度钢冲击端口的影响[J].航空材料学报,2008,28(1):35-39.

[10]赵振业.高强度合金抗疲劳应用技术研究与发展[J].中国工程科学,2005,7(3):90-94.

[11]JIN T,STEPHENSON D J,ROWE W B.Estimation of the convection heat transfer coefficient of coolant within the grinding zone[J].Journal of Engineering Manufacture,2003,217(3):397-407.

[12]LAVINE A S.An exact solution for surface temperature in down grinding[J].International Journal of Heat and Mass Transfer,2000,43(24):4447-4456.

[13]MALKIN S,GUO C.Thermal analysis of grinding[J].CIRP Annals-Manufacturing Technology,2007,56(2):760-782.

[14]中国机械工程学会.中国材料工程大典:第3卷,钢铁材料工程[M].北京:化学工业出版社,2006:1051-1052.

[15]JI Guoliang,LI Fuguo,LI Qinghua,et al.Prediction of the hot deformation behavior for AerMet100 steel using an artificial neural network[J].Computational Materials Science,2010,48(3):626-632.

[16]汪向荣,闫牧夫.AerMet100钢热压缩过程流变应力模型[J].机械工程材料,2007,31(3):73-75.

[17]GUO C,MALKIN S.Analysis of energy partition in grinding [J],Journal of Engineering for industry,1995,117(1):55-61.

[18]张磊.单程平面磨削粹硬技术的理论分析和实验研究[D].济南:山东大学,2006.

[19]中国机械工程学会.中国材料工程大典:无机非金属材料工程[M].第 8卷.北京:化学工业出版社,2006:35-36.

[20]COELHO R T,NG E G,ELBESTAWI M A.Tool wear when turning hardened AISI 4340 with coated PCBN tools using finishing cutting conditions[J].International Journal of Machine Tools& Manufacture,2007,47(2):263-272.

[21]HOU Z B,KOMANDURI R.On the mechanics of the grinding process-Part I:stochastic nature of the grinding process[J].International Journal of Machine Tools and Manufacture,2003,43(15):1579-1593.