纤维切削角对CFRP加工缺陷的影响规律

2015-09-03周井文傅玉灿徐九华胡安东刘思齐

周井文,陈 燕,傅玉灿,徐九华,胡安东,刘思齐

(南京航空航天大学机电学院,210016南京)

碳纤维增强复合材料(CFRP)具有高强度、轻质、高耐腐蚀性和低热膨胀系数等优点,广泛应用于航空航天、先进武器系统、汽车、精密仪器、电子和体育用品等领域[1].但是,CFRP材料的各向异性和非均匀特性,使得其加工过程、表面质量等并不像诸如金属类各向同性材料具有很强的规律性.Koplev等[2]通过对CFRP进行正交切削试验,将表面质量与纤维方向联系起来,发现0°纤维方向铺层加工表面质量较好,同时纤维方向对纤维断裂形式有重大影响.Wang等[3-4]分别对单向和多向叠层CFRP进行铣削加工试验,研究表明随着纤维方向角的增大,切屑长度逐渐减小,但是宽度基本不变.同时随着纤维方向角的增大,加工表面质量逐渐恶化.对于具体的加工形式,纤维方向角并不能完美解释加工过程中切削力、表面质量的变化,近年来国内外学者在纤维方向角的基础上提出了纤维切削角的概念.Karpat等[5]将纤维切削角引入其CFRP加工铣削力建模中,研究表明纤维切削角对铣削力影响显著,最大径向力发生在纤维切削角为140°时,而当纤维切削角为120°时,切向切削力达到最大值.Kalla等[6]建立了CFRP铣削力刚体力学模型,并通过神经网络模型(ANN)进行验证,建立了铣削力与纤维方向之间的联系.Hintze等[7]对CFRP进行钻削测温,发现纤维切削角能够有效影响钻削温度,并通过有限元仿真验证了这一试验结果.Gururaja等[8-9]从理论角度对不同纤维方向CFRP在线性载荷下的应力场进行计算,发现纤维受力方向决定了材料失效形式.

El-Hofy等[10]对于CFRP材料加工过程中易产生的各种缺陷形式,进行了系统的分类和分析.Hintze等[11]将表面铺层产生的分层缺陷与纤维切削角进行联系,发现当纤维切削角在90°~180°时会产生严重的分层缺陷.Sheikh-heikh-Ahmad等[12]将CFRP表层分层形式分为4类,并进行了统计分析.Hintze等[13]建立了纤维束的最小弯曲模型[14],定义了两种纤维断裂模型,分别为垂直于铺层平面的断裂和铺层平面内的断裂.Feito等[15]通过两种有限元模型对钻削分层进行预测,结果表明模型的选择对预测结果有重大影响,同时CFRP工件的夹持方式也能够对分层产生重要影响.目前,关于CFRP机械加工缺陷的研究绝大部分都集中在分层,撕裂等缺陷[11,16-18],然而在实际加工过程中加工表层出现的毛刺缺陷几乎难以避免,一般仅采用砂纸将毛刺进行打磨去除,并没有对加工过程中抑制毛刺的产生开展研究.

本文拟基于纤维切削角计算CFRP碳纤维每齿切削长度,计算不同方向的单根碳纤维在纤维切削角90~180°时每齿实际切削长度,揭示纤维切削角与纤维断裂形式、毛刺形成的关系.在此基础上采用4种不同纤维方向的单向带结构CFRP层合板进行切槽加工,研究切口毛刺形成随纤维切削角的变化规律,并验证计算结果的正确性.

1 定义及计算方法

1.1 相关符号及参数定义

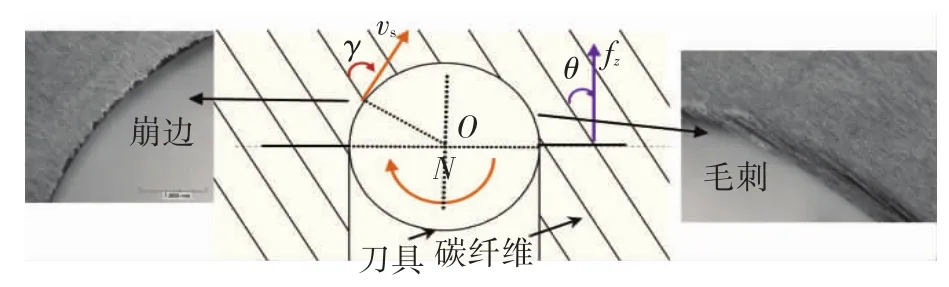

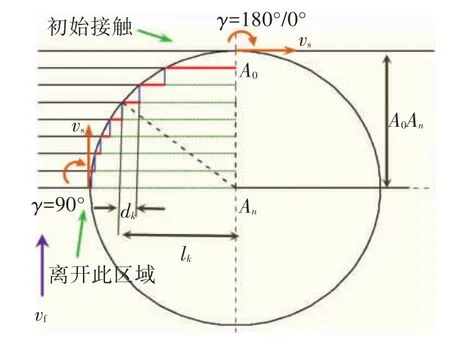

纤维方向角θ和纤维切削角γ定义如图1所示,本计算方法主要研究纤维切削角对加工表层毛刺形成的影响规律,因此研究的区域为开槽加工中始终与刀具相接处的半圆区域.由于此区域为任何刀具从切入到切出的全部区间,因此包括了刀具切削过程中纤维切削角γ的全部范围.与本计算方法相关的符号及参数的定义详见表1.根据 Hintze等[13]研究,当纤维切削角γ在 0°~90°时,纤维的断裂形式为垂直于铺层平面的弯曲断裂;当纤维切削角γ在90°~180°时,纤维可能会发生铺层平面内的弯曲断裂.但是无论发生何种形式的断裂,一定会在切口出现崩边、撕裂等缺陷,但这一现象仅仅在纤维切削角γ=0°~90°范围内出现,而在另一区域则出现了典型的毛刺缺陷.这一现象说明纤维并没有发生断裂,而是仅仅发生了弯曲,当切削刃离开切削区域后,碳纤维又回弹至初始位置.因此本文对4种不同方向的碳纤维计算关于纤维切削角的单根纤维每齿切削长度,研究纤维断裂和毛刺的形成趋势.

图1 纤维方向角θ和纤维切削角γ示意

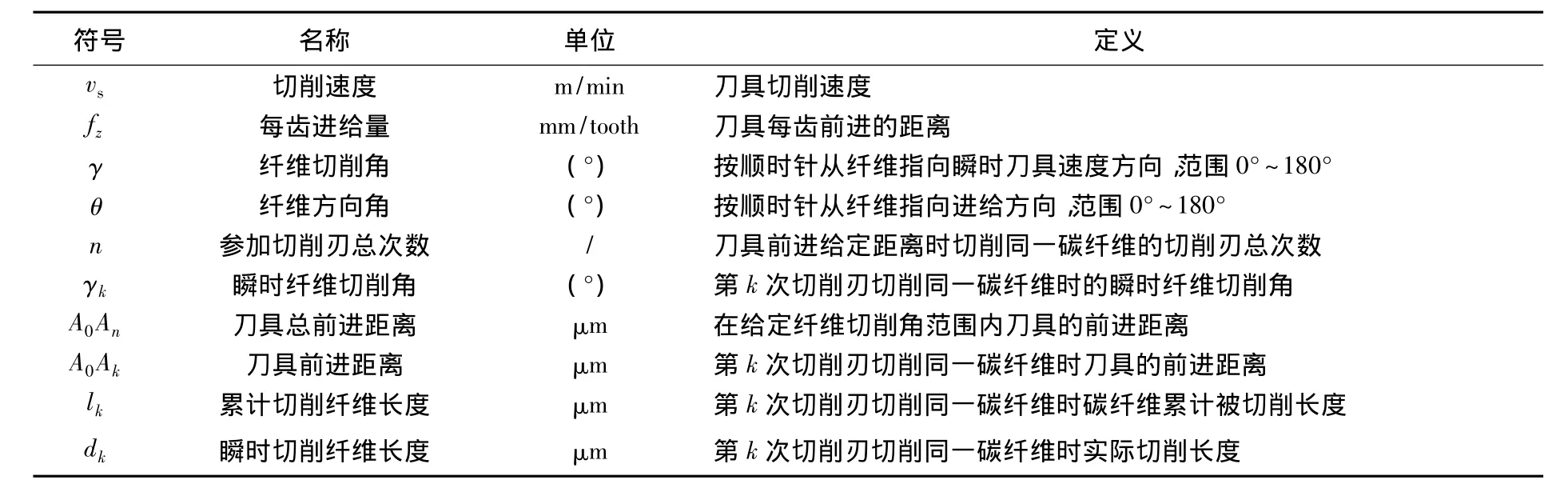

表1 相关符号及参数定义

1.2 单根碳纤维每齿切削长度计算方法

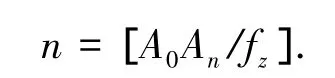

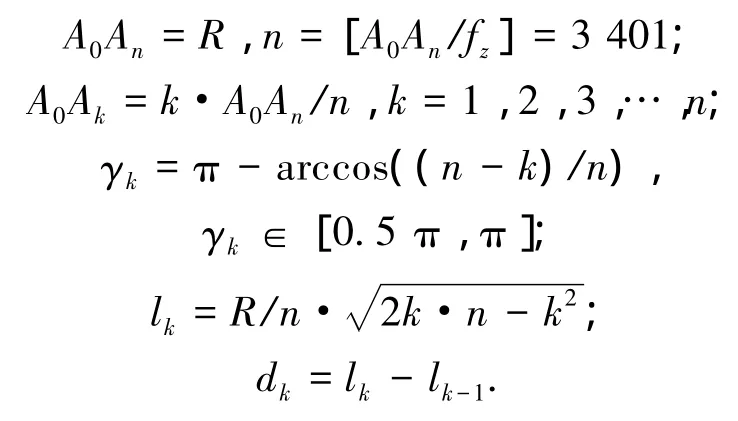

图2~5分别为4种方向纤维在纤维切削角γ=90°~180°范围内同一根碳纤维从与刀具刚接触到离开时不同时刻每齿切削长度示意图.可以看出,除了0°纤维方向CFRP外,其他3种方向的碳纤维(如图2~4所示)与刀具初始接触时其纤维切削角均等于180°(或0°).随着刀具的继续前进,碳纤维在初始接触点发生断裂,其中位于断裂左侧区域的碳纤维切削角γ均从180°逐渐降低.其中45°和90°方向的碳纤维(如图(2)和图(4)所示)完整经历了从纤维切削角γ=180°到γ=90°的连续变化过程,而135°方向的碳纤维(见如图3所示)仅仅经历了从纤维切削角γ=180°到γ=135°的一半过程,其另一半变化过程出现在另一段纤维束顺切加工过程中,且纤维切削角变化规律为从γ=90°到γ=135°.相比而言,0°方向纤维(如图5所示)在刀具进给过程中所经历的过程十分简单,对于任一碳纤维其纤维切削角γ自始至终均保持不变.将每根碳纤维所经历的纤维切削角γ从180°变化至90°(或135°)的过程中刀具沿进给方向所前进的长度记为A0An,对于这一过程中所经历的刀具切削刃的总数记为n,且

图2中对应θ=45°时,碳纤维每齿切削长度计算公式:

图2 θ=45°碳纤维每齿切削长度

图3中对应θ=135°,135°<γ<180°时;碳纤维每齿切削长度计算公式:

图3中对应θ=135°,90°<γ< 135°时,碳纤维每齿切削长度计算公式:

图3 θ=135°碳纤维每齿切削长度

图4中对应θ=90°时,碳纤维每齿切削长度计算公式:

图4 θ=90°碳纤维每齿切削长度

图5中对应θ=0°时,碳纤维每齿切削长度计算公式:

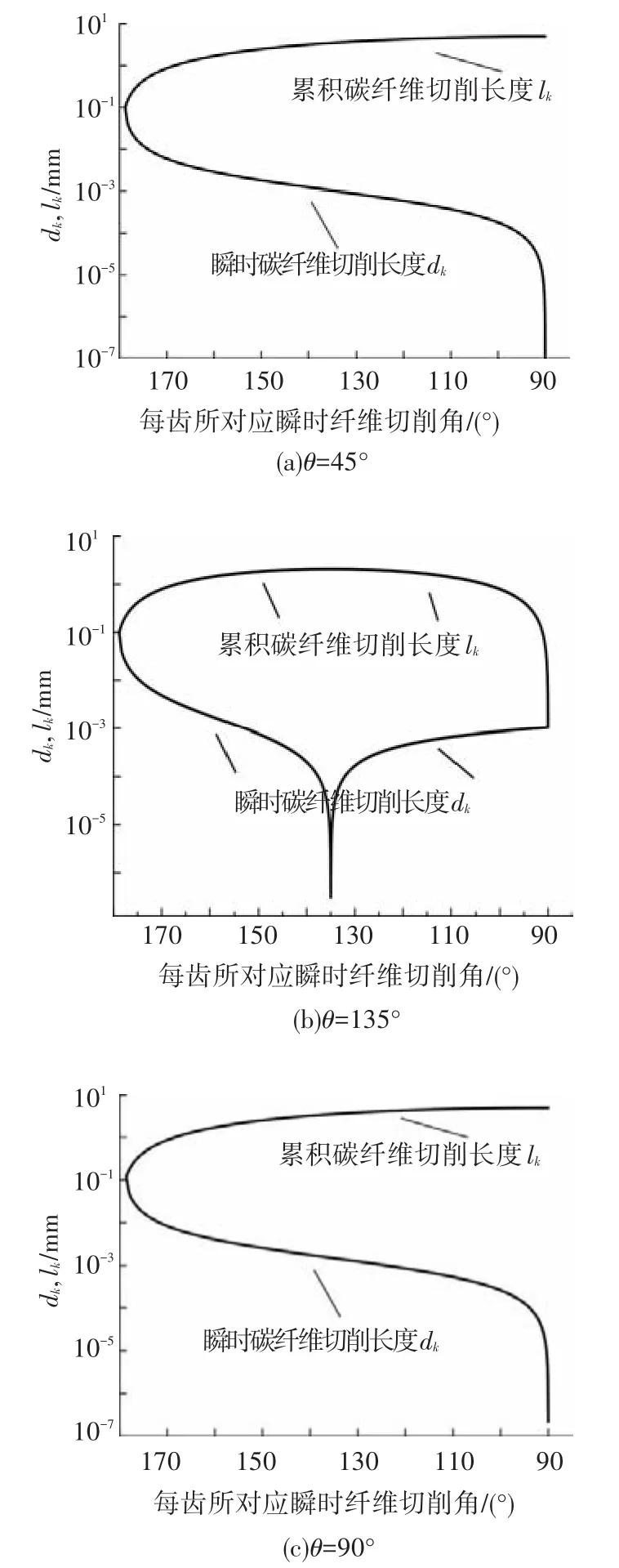

图2~5中lk为第k个刀具切削刃所累积切削的碳纤维长度,dk为第k个刀具切削刃所实际切削的碳纤维长度.为与后续验证试验相呼应,式中刀具半径均为5 mm.随着纤维切削角γ的增大,每个切削刃实际切削的碳纤维长度dk逐渐减小,具体计算值及趋势图见图6.

图5 θ=0°碳纤维每齿切削长度

图6 瞬时碳纤维切削长度与累积碳纤维切削长度随纤维切削角变化趋势

如图6(a)和(c)所示,对于45°和90°方向纤维,由于其纤维切削角γ均从180°到90°连续变化,所以其每齿切削纤维长度dk均随着纤维切削角γ的减小而急剧减小,当纤维切削角γ小于135°时可见每齿切削纤维长度dk已经非常小,同时此后切削纤维长度lk几乎不变化.这说明对于任一碳纤维其主要被切断的过程发生在135°<γ<180°的范围内,当 90°<γ< 135°时,每齿所实际切削的碳纤维长度几乎可以忽略不计.而对于135°方向纤维其纤维切削角γ的变化区间被分割为两个部分:如图6(b)所示在135°<γ<180°的范围内,其变化规律与其他方向纤维类似;而当在90°<γ<135°的范围内时,出现了相反的现象,即随着纤维切削角γ的减小,每齿所切削碳纤维长度出现了急剧增大的趋势.但是,进一步分析发现,与135°<γ<180°的区间不同,每齿切削纤维长度dk在γ=135°附近迅速增大后,在其后一段范围内保持相对稳定,且在γ=90°附近也没有出现任何第二次激增,说明在这一区间每齿所切削纤维长度dk相对平均.同时发现在两个区间(135°<γ< 180°和 90°<γ< 135°)内,碳纤维累计总共被切削的长度相等,为lk=2.07 mm,但是在两个区间中实际参加的刀具齿数相差巨大(见图(3)),分别为1 408(135°<γ< 180°)和 3 401(90°<γ< 135°),即在 135°<γ< 180°的平均每齿所切碳纤维长度为90°<γ< 135°的2.42倍.由于本身碳纤维属于脆性材料,在相同长度下,在90°<γ<135°时其受到刀具切削刃的持续冲击作用要远高于在另一范围内,碳纤维更加容易发生断裂而被去除,因此可形成的毛刺也更加微观从而难以观察.

以上分析均为基于运动学规律所得,为进一步研究材料失效及毛刺形成规律,在此引入碳纤维最小弯曲半径rmin[14],当碳纤维实际弯曲半径降低至此时即发生弯曲断裂,且

式中:εB为碳纤维的断裂伸长率(T800碳纤维为1.8%);d为碳纤维束的直径,经计算得rmin=150 μm.

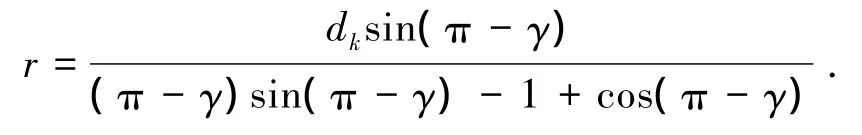

而毛刺缺陷的产生正是由于纤维束仅仅发生了弯曲并没有发生断裂,因此碳纤维实际弯曲半径r要大于理论最小弯曲半径.结合本文将纤维切削角γ引入碳纤维实际弯曲半径r(见图7):

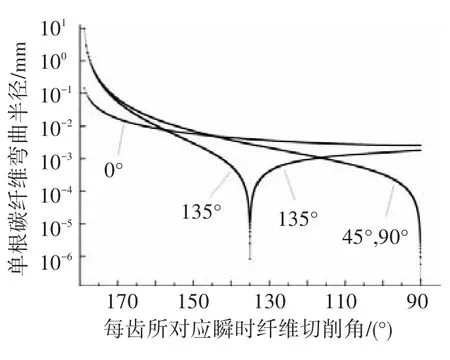

4种方向碳纤维实际弯曲半径r随纤维切削角γ的变化趋势如图8所示,由图8可知,135°方向纤维在γ=135°时出现了弯曲半径的最小值,其他3种方向纤维均呈现单调减小的趋势.但是4种方向纤维实际弯曲半径的极大值均出现在纤维切削角γ无限逼近180°处.结合式(1)的结果可知,当纤维切削角γ较大时,实际弯曲半径r大于碳纤维最小弯曲半径rmin,这说明碳纤维仅仅发生了弯曲并没有断裂.这一现象从力学角度同样证明了纤维切削角对纤维失效及毛刺形成规律有重大影响.

图7 单根碳纤维弯曲半径示意

图8 4种不同方向碳纤维弯曲半径趋势

2 CFRP加工表层缺陷验证试验

2.1 试验材料及方法

试验在DMG HSC 20 linear五轴精密加工中心进行,最大主轴转速为42 000 r/min,工件装夹及加工现场如图9所示.试验样件采用4种纤维方向(分别为 0°、45°、90°和 135°)的 CFRP 单向层压板,工件的具体规格见表2.

图9 CFRP开槽加工现场及工件装夹示意

加工刀具为本课题组自行研制的单层钎焊有序排布金刚石铣磨刀具,直径为10 mm.磨粒粒度为80/100#金刚石,钎料为Ag-Cu-Ti,刀具螺旋角为45°,齿数为12排.加工方式为分别对4种纤维方向CFRP层合板进行开槽试验,具体加工参数见表3.加工完成后利用KH-7700三维视频显微镜对加工切口进行观察分析.

表2 CFRP单向层合板规格及参数

表3 加工参数及试验安排

2.2 试验结果及讨论

如图10所示,将切口半圆平均分为4个部分,按纤维切削角γ分别为0~45°、45~90°、90~135°、135~180°.由图 10 可知,纤维切削角γ在0~90°时的切口质量要优于纤维切削角γ在90~180°时的切口质量,同时在两区间缺陷形式有明显区别.当纤维切削角γ在0~90°时,切口缺陷形式主要为典型的崩边缺陷,且随着纤维切削角的增大,崩边缺陷逐渐明显.这与 Hintze等[13]所建立的模型是符合的,即在此区域纤维的断裂形式主要为垂直于铺层平面内的弯曲断裂,同时表层破坏深度随纤维切削角的增大而增大[13],并在当γ=90°时达到最大值,主要的崩边缺陷几乎都集中在纤维切削角γ=90°周围.当纤维切削角γ在90~180°时,切口缺陷形式主要为典型的毛刺缺陷,且随着纤维切削角的增大,毛刺缺陷逐渐明显,毛刺长度不断增大.这与 Hintze等[13]所建立的模型是相悖的,此时纤维并没有发生断裂,而是仅仅弯曲形成毛刺.基于本文所计算的单根碳纤维每齿切削长度,从运动学角度来看,在γ=135~180°区域内参加切削的切削刃数量少,同时每齿所切碳纤维长度也很大.这一现象说明碳纤维经受切削刃冲击较少,碳纤维更趋向于弯曲退让而不是直接断裂或破碎,毛刺更加容易形成.从力学角度来看,在γ=135~180°区域内碳纤维的实际弯曲半径与理论最小弯曲半径相当,并且其极大值均出现在纤维切削角γ无限逼近180°处.这一现象说明随着纤维切削角的增大,碳纤维由于弯曲半径较大更加趋向于弯曲而非断裂.同时在图10中γ=90~135°区域内可以明显看出崩边和微量毛刺共存,而在γ=135~180°区域内纤维几乎都是明显毛刺,说明了缺陷产生的形式和发展规律是连续的,试验结果与单根碳纤维每齿切削长度计算结果的预测是相符的.

图10 4种纤维方向切口范围分区

3 结论

1)本文基于纤维切削角,提出了单根碳纤维每齿切削长度的计算方法,计算结果和验证试验均显示纤维切削角直接影响CFRP加工缺陷的形式和发展规律.

2)单根碳纤维每齿切削长度计算结果显示:纤维切削角在135~180°范围内碳纤维每齿切削长度显著减小,参加切削的切削刃数量显著增加;纤维切削角在135~180°范围内纤维实际弯曲半径大于其理论最小值或与其相当,纤维仅仅发生弯曲形成毛刺,而非断裂.

3)在CFRP切槽加工中,纤维切削角对切口缺陷形式有重要影响.当纤维切削角在0~90°范围内时,加工缺陷形式主要为崩边;当纤维切削角在90~180°范围内时,加工缺陷形式主要为毛刺.其中在90~135°范围内,毛刺与崩边共存,且毛刺逐渐加剧;在135~180°范围内,缺陷形式几乎为毛刺,且长度随纤维切削角的增大而逐渐变长.

[1]张晓虎,孟宇,张炜.碳纤维增强复合材料技术发展现状和趋势[J].纤维复合材料,2004,24(1):50-54.

[2] KOPLEV A,LYSTRUP A,VORM T.The cutting process,chips and cutting forces in machining CFRP[J].Composites,1983,14(4):371-376.

[3] WANG D H,RAMULU M,AROLA D.Orthogonal cutting mechanisms of graphite/epoxy composite.Part I:unidirectional laminate[J].International Journal of Machine Tools and Manufacture,1995,35(12):1623-1638.

[4] WANG D H,RAMULU M,AROLA D.Orthogonal cutting mechanisms of graphite/epoxy composite.Part II:multi-directional laminate[J].International Journal of Machine Tools and Manufacture,1995,35(12):1639-1648.

[5]KARPAT Y,BAHTIYAR O,DEGER B.Mechanistic force modeling for milling of unidirectional carbon fiber reinforced polymer laminates[J].International Journal of Machine Tools and Manufacture,2012,56:79-93.

[6]KALLA D,SHEIKH-AHMAD J,TWOMEY J.Prediction of cutting forces in helical end milling fiber reinforced polymers[J].International Journal of Machine Tools and Manufacture,2010,50(10):882-891.

[7]HINTZE W,SCHITTLE C,STEINBACH S.Influence of the fiber cutting angle on work piece temperature in drilling of unidirectional CFRP[C]//New Production Technologies in Aerospace Industry.Berlin:Springer,2013:137-143.

[8]GURURAJA S,RAMULU M.Stress distribution due to inclined line loads in fibrous polymer composites[C]//International Conference on Computational and Experimental Engineeringand Sciences(ICCES).Forsyth:Tech Science Press,2007:3-8.

[9] GURURAJA S,RAMULU M.Failure analysis of a fibrous composite half-space subjected to uniform surface line load[J].Journal of Engineering Materials and Technology,2009,131(2):021013.

[10]El-HOFY M H,SOO S L,ASPINWALL D K,et al.Factors affecting workpiece surface integrity in slotting of CFRP[J].Procedia Engineering,2011,19:94-99.

[11]HINTZE W,HARTMANN D,SCHÜTTE C.Occurrence and propagation of delamination during the machining of carbon fibre reinforced plastics (CFRPs):an experimentalstudy[J].Composites Science and Technology,2011,71(15):1719-1726.

[12]SHEIKH-HEIKH-AHMAD J,URBAN N,CHERAGHI H.Machining damage in edge trimming of CFRP[J].Materials and Manufacturing Processes,2012,27(7):802-808.

[13]HINTZE W,HARTMANN D.Modeling of delamination during milling of unidirectional CFRP[J].Procedia CIRP,2013(8):443-448.

[14]LANGE K.Umformtechnik:Blechbearbeitung.Bd.3[M].Berlin:Springer,1990.

[15]FEITO N,LÓPEZ-PUENTE J,SANTIUSTE C,et al.Numerical prediction of delamination in CFRP drilling[J].Composite Structures,2014,108:677-683.

[16]COLLIGAN K,RAMULU M.Delamination in surface plies of graphite/epoxy caused by the edge trimming process[C]//Processing and Manufacturing of Composite Materials.New York:ASME,1991:113-125.

[17]COLLIGAN K,RAMULU M.The effect of edge trimming on composite surface plies[J].Manufacturing Review(USA),1992,5(4):274-283.

[18]GAITONDE V N,KARNIK S R,RUBIO J C,et al.A study aimed at minimizing delamination during drilling of CFRP composites[J].Journal of Composite Materials,2011:0021998311401087.