扰流柱对车用液力缓速器空损抑制效应分析

2015-09-03穆洪斌闫清东

魏 巍,穆洪斌,闫清东

(1.车辆传动国家重点实验室(北京理工大学),100081北京;2.北京理工大学机械与车辆学院,100081北京)

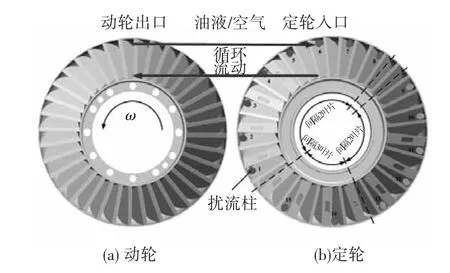

液力缓速器是重型载货车辆机械主制动器有效的辅助制动装置.液力缓速制动时,充油机构向工作腔内充入油液,油液在缓速器动轮的牵引作用下做循环流动,通过冲击定轮叶片,将车辆动能转化为油液内能,由此降低车辆行车速度,达到减速制动的目的[1-2],其主要结构与工作原理如图1所示.当液力缓速器处于非制动工况,即空转状态时,缓速器工作腔内存有的空气也会产生制动力矩,从而产生空转功率损失(简称空损),并且液力缓速器的制动力矩与其转速平方成正比,即动轮转速越高,所产生的制动效果越明显[3].该制动作用降低了车辆正常行驶的功率利用率,因此应尽量抑制这种效应.目前,国内学者对液力缓速器空转损失的分析与抑制开展了研究.华南农业大学的黄俊刚[4]运用 CFD技术对缓速器空转损耗进行全流道仿真计算,并验证了计算方法的可靠性.武汉理工大学的过学迅[5]与北方车辆研究所的吴超[6]设计了阀片机构以降低缓速器空转功率损失,并利用试验结果对空损降低效果进行了验证.

本文针对某型车用液力缓速器,利用结构与原理较为简单的扰流柱作为空损抑制装置.基于三维流场仿真技术,对缓速器空转工况下的空损开展数值计算.通过对比安装扰流柱与未安装扰流柱两种情况下的空转损失与流场分布,开展扰流柱对液力缓速器空损抑制效应的分析研究.

1 几何模型

某车用液力缓速器动轮与定轮结构如图1所示,其叶栅主要结构参数如图1(a)所示.扰流柱安装在定轮靠近外环(定轮入口)处,其分布状态如图1(b)所示.可见,定轮上共分布有15个扰流柱,其中13个扰流柱间隔2个叶片分布,其余2个间隔3个叶片分布.

图1 某液力缓速器结构与工作原理

扰流柱机构主要由挡片与腔体两部分构成,其结构如图2所示.挡片顶端为圆台结构,其顶部直径d为13 mm.圆台顶面靠近定轮入口迎向来流方向,即近似与相邻叶片工作面垂直,其中心轴线分布于相邻两叶片中间,以避免挡片与叶片干涉.扰流柱内部腔体中装有弹簧,挡片可在外力作用下克服弹簧力做自由伸缩运动,最大行程s为18.5 mm.由胡克定律可获取其受力平衡方程为

式中:F0为弹簧预紧力,N;k为弹簧刚度,N/mm;x为扰流柱挡片位移(最大位移为s),mm;A为挡片顶部面积,mm2;p为挡片顶部所受压强,Pa.扰流柱挡片直接推动弹簧做直线运动,相比于文献[4-5]介绍的阀片机构,扰流柱的可靠性更高;另外,由图2可见,扰流柱的安装与拆卸均在轮腔外进行,无须将动轮与定轮拆解开,更换过程比较方便.

当液力缓速器处于空转工况时,空气对扰流柱挡片冲击压力较小,不能使其克服弹簧力而进入扰流柱腔体内,如图2(a)所示.伸出的挡片可以起到阻碍空气循环流动的作用,此时扰流柱处于起效状态;而当缓速器处于充油工况时,循环流动的油液会冲击扰流柱挡片,使其克服弹簧力而被压入扰流柱腔体内,如图2(b)所示,此时扰流柱不会对制动油液的循环流动产生影响,处于未起效状态.综上,扰流柱正常工作时应满足以下条件:

式中:fm为使挡片移动时所需克服的摩擦力,N;py为未起效最小油压,即充液工况下油液压力最小为py时,扰流柱挡片就应完全被压入腔体内,Pa;pk为起效最大空压,即空转工况下空气压力最大为pk时,扰流柱挡片仍然可以完全伸出腔体,Pa.其中,py与pk的取值可依据使用要求设定.

图2 不同工况下扰流柱结构图

扰流柱挡片在不与叶栅结构干涉的前提下,挡片顶部迎风面积越大,越靠近定轮入口处,其空损抑制效果越好.由于扰流柱工作时,挡片结构可能绕轴线转动,因此挡片顶部结构最大尺寸应小于两侧叶片间法向距离,另外考虑到扰流柱从定轮外部安装,则挡片结构的最大尺寸不应大于安装孔螺纹通径,而安装孔螺纹通径亦受到定轮叶栅结构限制,也不能过大,因此最优的挡片顶部形状宜为圆形,以避免干涉,并方便挡片的加工与安装.

通过前文分析可知,定轮上安装的扰流柱并不完全均布,若要准确分析扰流柱对空损抑制效应的影响,宜采用全流道仿真研究,但这势必会增加计算规模与计算成本,并且复杂的几何模型会影响网格划分质量,计算精度亦难以保证.由表1可知,缓速器定轮叶片为34个,假设扰流柱在定轮上间隔两个叶片均布,则扰流柱数目应为17个,而由图1可见,扰流柱总数为15个,其中大部分扰流柱为间隔2个叶片布置.本文为提高计算效率,假设扰流柱在定轮上间隔2个叶片均匀分布(简称间隔均布),则安装扰流柱的周期流道(如图3(a));另外为衡量扰流柱对空损的抑制效果,取未安装扰流柱的周期流道(如图3(b))进行对比研究.

表1 叶栅结构参数

图3 周期流道结构图

在网格划分环节中,对于安装扰流柱的定轮流道,采用几何适应性强的四面体非结构网格[7],而对于流道结构相对简单的动轮则采用更利于计算的六面体O型结构网格,并对动、定轮之间的流动交互面区域与扰流柱区域进行局部网格加密处理[8],整套网格总数约为 380 000,如图4(a);而对于未安装扰流柱的流道模型,由于其动轮与定轮流道结构较为简单,因此统一采用六面体O型结构网格,整套网格总数约为67 000,如图4(b)所示,以上两套网格质量均高于0.45.

图4 周期流道网格模型

2 数值计算方法

液力缓速器空损数值求解方法与全充油工况下的缓速器制动性能计算方法相似,空气在缓速器动轮的带动下做涡旋运动,加之工作腔内部叶片绕流的影响,构成了复杂的三维湍流流场.不同之处在于空气流动过程中产生的压力梯度会引起其密度的显著变化,即空气的压缩效应不可忽略.

本文忽略了工作过程中工作介质的温度变化以及温差造成的能量耗散,且不考虑流体与叶轮间的流固耦合作用引起的流道变形.流动的流体会受到质量守恒方程和动量守恒方程的约束[9-11],对于可压缩的空气,其质量守恒微分方程如下:

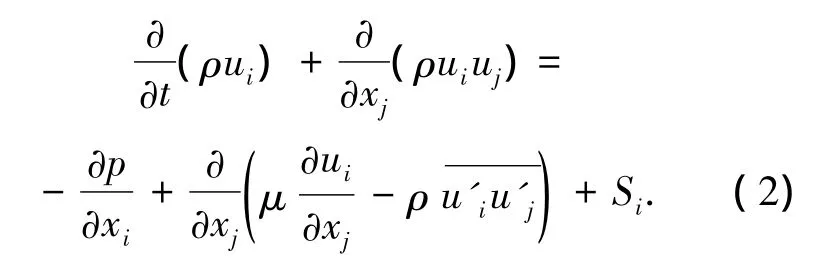

动量守恒方程即Navier-Stokes方程可表示为

式(1)、(2)为质量守恒方程与动量守恒方程的张量表示形式.其中,下标i,j为张量表示中的轮换指标,取值范围为 1,2,3,u为流速,ρ为密度,p为压强,μ为动力黏度,Si为动量方程的广义源项.

为有效获取流场中细微涡流、边界层现象以及更为精确的计算结果,流道内壁与叶片表面的近壁处速度场计算采用速度无滑移边界条件,使用全隐式多网格耦合算法对计算模型进行黏性流动计算.湍流模型采用结合了自动壁面函数的切应力输运SST模型,SST模型综合了k-ω和k-ε湍流模型在近壁模拟与外部区域计算的优点,并在湍流黏度的计算中考虑到湍流剪切应力的输运,能对各种来流进行准确的预测,还能在各种压力梯度下精确地模拟分离现象,对流场中细微涡流的捕捉更为有效[12-14].

3 仿真结果分析

3.1 周期模型精度验证

1)未安装扰流柱计算模型

当液力缓速器充入油液时,扰流柱挡片被压入扰流柱腔体内,即扰流柱未起效,此时周期流道模型可近似等效于未安装扰流柱模型,如图4(b)所示.全充液工况下,对未安装扰流柱网格模型进行仿真计算,并根据已有的试验数据[15],对其精度进行验证.得到的仿真与试验对比结果,见图5.

可见,全充油工况下仿真数据与试验制动力矩吻合较好,两者的最大误差在3.5%以内,对于液力缓速器复杂流场而言,误差在可接受范围内,验证了未安装扰流柱周期模型与该数值计算方法的准确性与可靠性.

2)安装扰流柱计算模型

对于安装扰流柱周期模型,由于其对原始模型作了一定假设,因此亦有必要对其计算精度开展研究.对安装扰流柱全流道模型进行网格划分,其网格划分方法与周期模型一致,得到一套数量约为4 000 000,质量在0.35以上的混合网格模型.

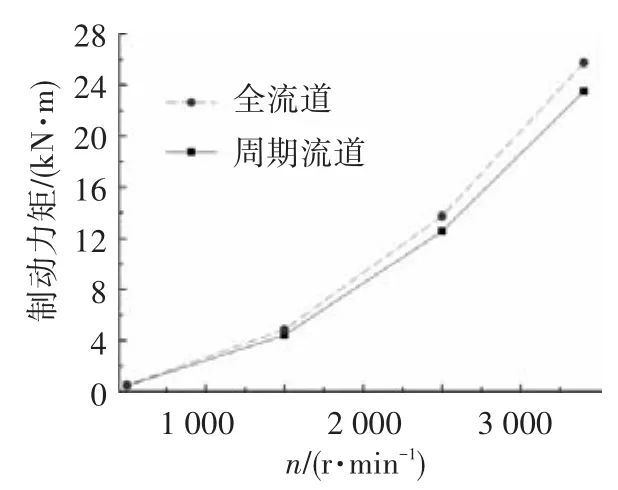

在空转工况下,对安装扰流柱全流道模型与周期模型进行数值求解.采用配有2颗Intel(R)Xeon(R)4核CPU的工作站进行计算,其安装内存为8 G.周期模型单次计算耗时约为10 min,相同工况下的全流道模型耗时约170 min.获取制动力矩对比图,如图6所示.

全流道内共设有15个扰流柱,而周期模型计算中实际考虑到的扰流柱数量为17个,略高于全流道模型,因此理论上周期模型的空损抑制效果更优.由图6可见,安装扰流柱全流道模型的计算结果整体高于周期模型,这与上文分析相符.在分析转速范围内,周期流道制动力矩较全流道平均误差约为8.1%.考虑到两模型所采用的扰流柱数目较为接近,仿真结果相对误差较低,加之周期流道模型的计算时间仅为全流道的1/17,因此在尽量降低计算成本并保证较高计算精度的前提下,使用周期流道模型代替全流道模型进行空损性能研究是合理的.

3.2 空损对比

在周期模型精度验证的基础上,分别对安装扰流柱与未安装扰流柱周期模型进行空损计算:

式中:P为空损,kW;T为空转工况下制动力矩,N·m;n为动轮转速,r/min.

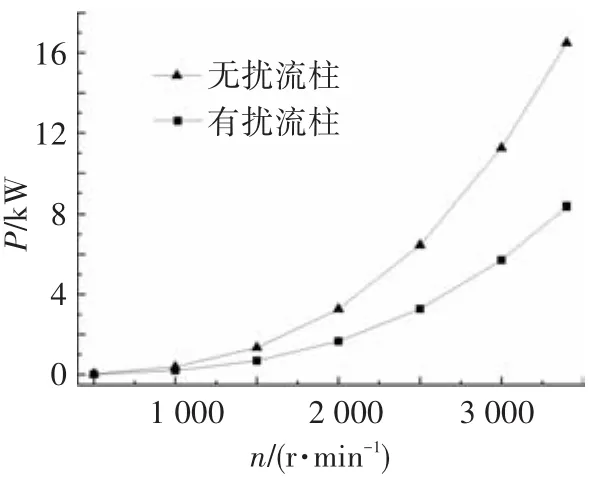

对比安装扰流柱与未安装扰流柱两组空损,得到空损随转速变化的对比曲线,见图7.

图5 充油工况下制动力矩对比图

图6 空转工况下制动力矩对比图

图7 空损对比图

可以看出,安装扰流柱与未安装扰流柱周期流道的空损差别明显.在动轮转速为3 400 r/min时,未安装扰流柱流道产生的空损达到16.5 kW,而加装扰流柱流道的空损只有不到8.4 kW.可见,扰流柱对于抑制空损效应的作用明显.

3.3 流线分布对比

动轮转速为3 400 r/min时,安装扰流柱与未安装扰流柱周期流道的空气循环流线分布见图8.

图8 定轮流道流线分布图

对于未安装扰流柱模型,空气的循环流动较为规则,从循环圆外环到中心产生了较大的速度梯度,并在循环圆中心产生强烈的涡旋.由于动轮高速转动,动轮叶片搅动空气,使空气得到加速,因此在动轮出口与定轮入口处出现空气流动高速区,如图8(a)A、B处;而对于安装扰流柱模型,扰流柱挡片会阻碍定轮入口处的空气循环流动,如图8(b)C处,导致空气整体流速较低,高流速区仅存在于图8(b)A处,且分布范围较小.由于空气的循环流动受到扰流柱扰动影响,流线分布较为杂乱,涡旋现象并不如未安装扰流柱时强烈.

由此可见,起效工况下的扰流柱挡片可以减小空气循环流动面积,即减小工作腔循环圆的有效直径,起到阻碍空气循环流动,降低空气流速与减弱涡旋强度的作用.

3.4 压力分布对比

当动轮转速为3 400 r/min时,未安装与安装扰流柱模型定轮叶片a、b压力面(如图3所示)与扰流柱挡片顶部轴面压力分布图,见图9、10.

由于受到动轮流出的高速空气冲击,两模型的定轮叶片压力面根部与上端均出现高压区.从图10(c)可见,由于扰流柱挡片处于定轮入口,空气流速较高,其轴面上亦出现高压区.在未安装扰流柱模型中,定轮叶片a、b压力面的压强分布较为相近,都呈现带状分布,且高压区范围较安装扰流柱模型更大,从而对旋转轴产生更大的制动力矩;而对于安装扰流柱模型,由于假设扰流柱在定轮上间隔均布,叶片a压力面没有受到扰流柱影响,其压力分布亦呈现带状,但叶片b的压力面受扰流柱的扰流作用,其等压线分布不如叶片a规则,高压区范围也更小.

图9 未安装扰流柱定轮叶片压力分布

图10 安装扰流柱定轮叶片与挡片压力分布

由此可见,相比于未安装扰流柱模型,加装扰流柱模型的叶片压力面整体压强较低,且高压区的分布范围较小,进一步证明了扰流柱能降低空气流速,减小空气对叶片的冲击,从而抑制空损效应带来的功率损失.

4 结论

1)根据于扰流柱在定轮上的布置形式,建立安装扰流柱的间隔均布式周期模型与相应的未安装扰流柱周期模型,并对两模型精度进行验证,表明周期模型可以较为精确地计算出充油工况与空转工况下的缓速器制动力矩,且计算成本低.

2)液力缓速器安装扰流柱后,其空损值会大幅减小.在动轮转速3 400 r/min时,空损减小幅度可达48.4%.

3)扰流柱挡片能阻碍空气的循环流动,有效降低空气流速,减弱涡旋强度,降低空气对叶片的冲击,减小空损效应带来的功率损失,有效提升了车辆的功率利用率.

[1]YAN Q D,ZOU B,WEI W.Numerical investigation of hydrodynamic tractor-retarder assembly under traction work condition [J].J Beijing Inst Technol,2011,20(4):472-477.

[2]闫清东,邹波,魏巍,等.液力减速器充液过程瞬态特性三维数值模拟[J].农业机械学报,2012,43(1):12-17.

[3]李雪松,刘春宝,程秀生,等.基于流场特性的液力缓速器叶栅角度优化设计[J].农业机械报,2014,45(6):20-24,37.

[4]黄俊刚,李长友.液力缓速器空转损耗的全流道仿真计算与试验[J].农业工程学报,2013,29(24):56-62.

[5]过学迅,时军.车辆液力减速制动器设计和试验研究[J].汽车工程,2003,25(3):239-242.

[6]吴超,徐鸣,李慧渊,等.重型车辆液力缓速器空损试验研究[J].车辆与动力技术,2012(1):23-25.

[7]YAN Q D,LIU C,Wei W.Numerical simulation of the flow field of a flat torque converter[J].J Beijing Inst Technol,2012,21(3):309-314.

[8]付文智,李明哲,蔡中义,等.滑阀式换向阀三维流体速度场的数值模拟[J].哈尔滨工业大学学报,2007,39(1):149-152.

[9]de la FUENTE D,STOFF H,VOLGMANN W,et al.Numerical analysis into the effects of the unsteady flow in an automotive hydrodynamic torque converter[C]//Proceedings of the World Congress on Engineering.London:Newswood Ltd,2011:2405-2410.

[10]FLACK R,BRUN K.Fundamental analysis of the secondary flows and jet-wake in a torque converter pump:Part I:model and flow in a rotating passage[J].ASME J Fluids Eng,2005,127(1):66-74.

[11]FLACK R,BRUN K.Fundamental analysis of the secondary flows and jet-wake in a torque converter pump:Part II:flow in a curved stationary passage and combined flows[J].ASME J Fluids Eng,2005,127(1):75-82.

[12]KIM B S,HA S B,LIM W S,et al.Performance estimation model of a torque converter part I:correlation between the internal flow field and energy loss coefficient[J].International Journal of Automotive Technology,2008,9(2):141-148.

[13]WISSINK J G.DNS of separating low reynolds number flow in a turbine cascade with incoming wakes.[J].International Journal of Heat and Fluid Flow,2003,24(4):626-635.

[14] PILLERr M,NOBILE E,THOMAS J.DNS study of turbulent transport at low Prandtl numbers in a channel flow[J].Journal of Fluid Machinics,2002,458:419-441.

[15]李雪松,于秀敏,程秀生,等.液力缓速器瞬态两相流动大涡模拟及性能预测[J].江苏大学学报:自然科学版,2012,33(4):385-389,419.