一种复合材料—钢连接结构极限承载能力试验与数值研究

2015-08-30孙九霄郑绍文蔡敬标

孙九霄,郑绍文,蔡敬标

一种复合材料—钢连接结构极限承载能力试验与数值研究

孙九霄1,郑绍文1,蔡敬标2

1中国舰船研究设计中心,湖北武汉430064

2中国人民解放军92537部队,北京100161

夹芯复合材料因其结构力学性能优异,耐腐蚀,已被广泛运用于船舶行业。首先,以复合材料甲板室中的夹芯复合材料—钢连接结构为对象,通过试验,得到夹层板的载荷位移曲线,推断出夹层板的极限载荷。然后,对经典层合板理论、Reissener夹层板理论、Hoff夹层板理论和杜庆华夹层板理论进行对比分析,并选用Hoff夹层板理论为理论模型,通过有限元软件模拟分析,并与试验结果进行对比,验证了分析结果的可靠性,可为复合材料连接结构设计提供有益的指导。

复合材料;连接结构;极限强度;结构设计

网络出版地址:http://www.cnki.net/kcms/detail/42.1755.TJ.20150128.1213.018.html

期刊网址:www.ship-research.com

引用格式:孙九霄,郑绍文,蔡敬标.一种复合材料—钢连接结构极限承载能力试验与数值研究[J].中国舰船研究,2015,10(1):27-31,45. SUN Jiuxiao,ZHENG Shaowen,CAI Jingbiao.The experimental and numerical research on the extreme bearing ca⁃pacity of a composite-steel connecting structure[J].Chinese Journal of Ship Research,2015,10(1):27-31,45.

0 引言

近年来,随着对复合材料研究的深入,复合材料成型技术越发成熟,先进复合材料已被广泛运用于航空、航天、船舶等设计要求严格的结构上,因此,复合材料结构的可靠性设计问题也就显得尤其重要,是当前研究的一个重要方向[1]。目前,国内外关于夹层板的研究主要集中在弯曲性能、抗冲击、侵彻、连接设计和数值仿真等方面,这些研究的关注点主要为加筋和芯材对结构整体力学性能的影响[2-3]。本文将通过对甲板室外侧壁板与钢制围栏板对接的模型进行试验,得到载荷位移曲线,进而获得极限载荷。同时,将通过有限元的模拟分析,得到层合板的极限载荷,并与试验结果进行比较,以验证有限元模拟的可靠性,为层合板在舰船上的设计应用提供指导。

1 试验模型

本文以典型轻甲板结构室为对象,建立复合材料甲板室外侧壁板与钢质围栏连接的模型。以上层建筑水压头和波浪砰击载荷为设计载荷,对15和70 kPa这2种工况的静压载荷进行计算。夹层板采用蒙皮—芯材—蒙皮的形式,模型如图1所示。

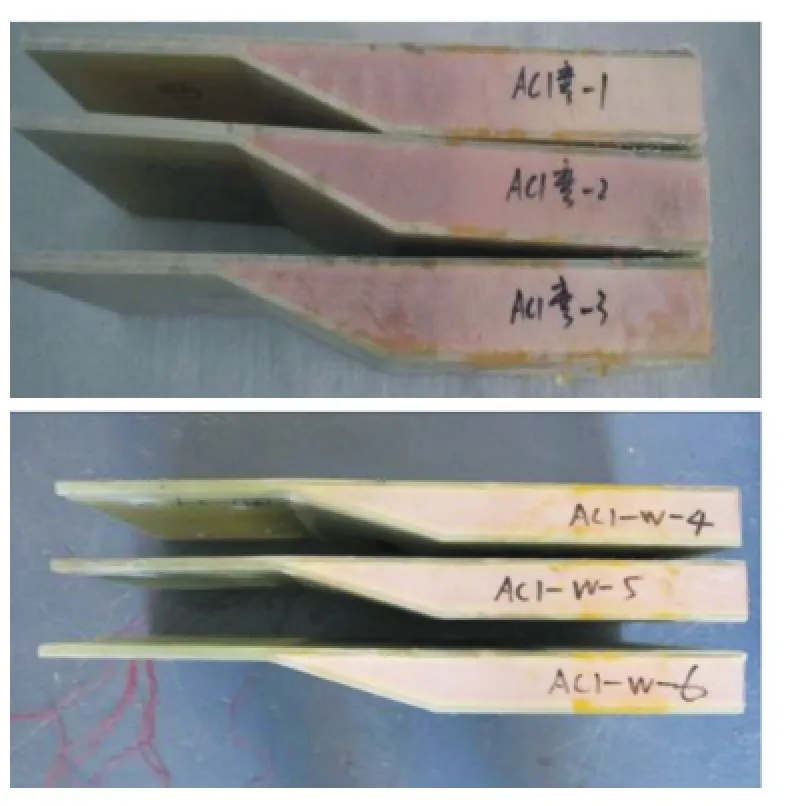

连接结构试验试样总共制作6个,实物照片如图2所示。

图2 试件模型Fig.2 Samples of composites

试验加载方式采用悬臂梁顶端位移加载方式。在试件悬臂端垫置与试件同宽(约50 mm)、厚10 mm的钢条,以保证静力加载方式,压头载荷均匀作用于试件端部。

为了获得载荷位移曲线,在层合板末端布置机械位移计。位移测量采用6钻防震机械位移计,量程为0~10 mm;夹层板主体上表层最大主应变测量采用电阻式应变测量,数据采集采用MDR-80设备,弯曲加载状态如图3所示。

图3 弯曲试验加载状态Fig.3 Loading state of bending test

2 试样工艺稳定性试验分析

为了验证工艺的稳定性,测试AC1结构的初始弯曲刚度特性。分别针对试件AC1-W-3,AC1-W-4和AC1-W-5进行线性载荷(1 kN)试验加载,每件重复3次。每件试件的加载载荷位移曲线如图4所示。

图4 稳定性试验(载荷—位移曲线)Fig.4 Stability test(loading vs displacement)

由图4可知:试件ACl-W-3重复加载3次后的载荷—位移曲线吻合度均较高;对于试件ACl-W-4,第1次加载在顶端位移16 mm(载荷0.70 kN)后载荷—位移曲线略有下降,后两次(载荷1 kN)加载时的载荷—位移曲线吻合度很高;对于试件ACl-W-5,第1次加载在顶端位移12 mm(载荷0.56 kN)后载荷—位移曲线略有下降,后两次(载荷1 kN)加载时的载荷—位移曲线吻合度很高。综合以上试验结果,取其下限值,可以认为AC1试件在顶端加载0.56 kN、横向挠度12 mm以内具有良好的可重复加载特性和工艺特性。

由试验结果分析可知,3个试件的载荷—位移曲线在顶端1 kN以内载荷作用下的线性度非常好,计算弯曲刚度值分别为:

试件ACl-W-348.6 N/mm

试件ACl-W-443.1 N/mm

试件ACl-W-546.6 N/mm

3个试件的平均弯曲刚度值为46.1 N/mm。

3 强度试验

为测试AC1试件的弯曲强度特性,分别针对试件AC1-W-3,AC1-W-4和AC1-W-5进行持续极限加载试验,直至试件出现破坏。3个试件加载的载荷—位移曲线如图5所示。

图5 极限加载试验(载荷—位移曲线)Fig.5 Extreme loading test(loading vs displacement)

由试验结果可知,3个试件在持续位移加载作用下,载荷—位移曲线的离散度较低,基本一致,表明试件制备工艺具有较好的稳定性。分析试验结果,可知试件AC1在顶端位移加载时,在1.25 kN附近存在一个小幅拐点,此时测点的应变为5.119×10-3ε,弯曲刚度存在一定的退化;极限载荷的下限在2 kN左右,极限抗弯强度高于550 N·m(力臂取加载中心点至围栏板顶端的距离,为250 mm)。由图5可知:层合板在工况1的工作载荷作用下,其对应的承载载荷为0.36 kN,应变为1.456×10-3ε,顶端挠度约7 mm;在工况2的静压载荷作用下,其对应的承载载荷约为1.69 kN,应变为7.081×10-3ε,顶端挠度约40 mm。

4 破坏模式试验分析

进一步对AC1连接结构的破坏模式进行分析,以掌握AC1连接结构弯曲承载的损伤特征规律,正确评价AC1连接结构的设计特点和承载特性。首先,观察AC1连接结构在顶端载荷作用下的变形形态。如图6所示,由于围栏板厚度较大,且在跨中设置了肘板加强,因此抗弯刚度大,且随着夹层板顶端位移的增加,AC1连接结构的整体变形特征基本为以围栏板顶部为边界的悬臂板弯曲形态。

图6 连接结构变形形态Fig.6 Distortional configuration of connecting structure

由图5可知,在加载载荷1.25 kN附近,连接结构的载荷—位移曲线出现了第1个拐点,认为此处对应AC1连接结构的初始损伤,但此时试件表面并未发现明显的损伤现象,初始损伤应为围栏板跨中肘板尖端附近的夹芯芯材局部失效以及在夹层板与围栏板顶端边界接触区出现的初始损伤。初始损伤出现后,刚度发生小幅下降,但对板的整体承载能力影响较小。板体持续承载,极限承载弯矩达到550 N·m后,载荷曲线趋于平缓,但未出现明显的卸载现象。此时,检查板体表面损伤情况,发现上表层过渡区根部出现了不太明显的发白现象,如图7所示。而下表层与围栏板接触区附近的发白现象则相对清晰,可以认为是由于层合板下表层受压基体碎裂损伤的结果。

图7 连接结构损伤情况Fig.7 Damage appearance of connecting structure

5 有限元分析

5.1失效准则

在复合材料夹层板分析中,常用的理论分析模型有Reissener理论、普鲁卡克夫—杜庆华理论及Hoff理论。Reissener理论是最简单的夹层板理论之一,对解决很多实际问题比较实用。Hoff理论可以解决Reissener理论不能解决的问题,如集中载荷作用下的弯曲、固支边附近的表层局部应力等问题,在工程中得到了广泛使用。在这些理论中,杜庆华理论考虑得最为全面,计算结果最为精确,但该理论使用起来繁杂而费时,工程中较少应用[4-6]。本文选用Hoff理论来对复合材料夹层板进行分析。ANSYS公司已经把建立在Hoff理论基础上的夹层单元Shell 181加入到其单元库内。Shell 181单元是一个4节点单元,每个节点具有6个自由度。该单元非常适合分析线性的、大转动变形和非线性的大变形问题,同时,也适用于多层结构的建模。本文的有限元分析模型采用ANSYS软件的Shell 181单元,采用Tsai-Wu准则来判定模型是否失效。

其中:

式中:ε3为失效因子;σx,σy,σz分别为x,y,z这3个方向的应力;σxy,σyz,σxz分别为xy,yz和xz这3个方向的切应力;分别为x,y,z这3个方向的拉伸强度;分别为x,y,z这3个方向的压缩强度;Cxy,Cyz,Czx为耦合系数。通过失效因子ε3是否大于1来判断结构是否失效,若大于1,结构失效,反之,则没有失效。

5.2试件材料参数

1)玻璃钢表层。

弹性常数:E1=20 GPa,E2=20 GPa,G12=3 GPa,G23=0.99 GPa,G13=1 GPa,μ=0.26,ρ=1.8×103kg/m3。

强度指标:S11max=400 MPa,S11min=-250 MPa,S22max=400 MPa,S22min=-300 MPa(其中正值为拉伸强度,负值为压缩强度);纵横剪切强度为60 MPa。

2)PVC泡沫芯材。

弹性参数:E=90MPa,μ=0.31,ρ=0.08×103kg/m3。

强度参数:拉伸强度2.5 MPa,压缩强度1.4 MPa,剪切强度1.15 MPa。

5.3ANSYS计算分析

软件分析流程简要概括为:

1)先输入初始参数及材料属性;

2)划分网格,生成有限元模型;

3)定义载荷和边界条件,进行运算;

4)查看夹层板是否失效,如果未失效,增加载荷再进行运算,如果失效,则停止计算。

施加载荷至首层失效后,整个夹层板还能继续承受载荷,随着载荷的增加,下一较弱的单层将会发生破坏,继续增加载荷,直至所有单层失效。首层破坏后,各层的刚度会减小或取消,其中的机理尚不明确。首层破坏后,材料已呈现非线性,而且还需考虑层间应力和层间强度的影响,导致末层破坏强度很难得到确定。采用首层失效的方法对夹层板进行分析的结果与试验结果吻合较好[7-8],故本文采用首层破坏强度来预测夹层板的极限强度。

由于模拟只预测夹层板的极限强度,故不考虑接连结构的强度以及连接部位的牢固性,只对夹层板进行模拟。由于对接的钢板厚度很大,默认其在受压过程中变形很小并且不影响夹层板的模拟结果,故将边界约束定为:将夹层板与钢板连接的部分进行全约束。其有限元网格模型如图8所示。

图8 有限元网格Fig.8 Finite element mesh

当施加载荷达到2.2 kN时,芯材最大失效因子为1.16,芯材出现破坏,其他各层的失效因子较小,并未发生失效。此时,层合板仍具有较好的承载能力,如果继续加载,层合板不会出现明显的卸载现象。由此,估计层合板极限载荷的下限为2.2 kN,如图9所示。

图9 失效因子Fig.9 Failure factor

6 ANSYS模拟结果与试验结果的比较分析

夹层结构传递载荷的方式类似于工字钢。上、下蒙皮主要承受由弯矩引起的面内拉压应力和面内剪切应力,而芯材则主要承受由横向力产生的剪应力。因粘结层芯材表面的空隙中填充了交联剂/树脂,提高了连接层泡沫的强度,故夹层板在加载破坏时,破坏位置一般位于粘结层下面的芯材部分。软件模拟出现首层破坏后,夹层板其他各层仍能承载,夹层板整体仍具有良好的承载能力,不会出现明显的卸载现象,与弯曲试验结果吻合较好。由图5的载荷—位移曲线得到试验下的弯曲极限载荷约为2 kN,与软件模拟结果吻合较好。

ANSYS模拟结果与试验值的对比如表1所示。

表1 模拟结果与试验值对比Tab.1Comparison of simulation result and the experimental value

由表1可以看出,ANSYS计算得到的极限载荷与试验数据的误差为10%,试验结果与模拟结果吻合较好。

分析误差产生的原因:

1)试验通过载荷—位移图推出的极限载荷本身为估计值,会影响到结论的准确性。

2)夹层结构由不同的材料组成,不同材料组合时的本构关系不能准确模拟本构关系来体现复合材料的整体性能。

3)模拟通过首层破坏得到夹层板极限载荷,并没有考虑到夹层板的层间应力和层间强度的影响,会对模拟试件产生一定的差异。

7 结论

本文从试验、理论研究以及有限元软件模拟分析等方面研究了特定载荷作用下钢—复合材料连接结构的极限载荷,并对结果进行了对比,得到以下结论:

1)夹层板的破坏模式主要表现为尖端芯材压溃和上、下表层抗弯失效,在达到极限强度后,仍具有较好的承载能力,无明显的突发性卸载现象。

2)夹层板结构具有良好的抗弯特性,由于跨

中处肘板的存在,跨中夹层板(芯材)易发生局部损伤,但能满足工况1的工作载荷需要(安全系数约为5.5),且能满足工况2的静压强度承载要求(安全系数约为1.4)。

3)有限元模拟结果与试验结果的一致性较好,可以用于夹层板铺层的设计模拟分析,简化夹层板的设计过程,为复合材料在舰船方面的运用提供有益的指导。

[1]王向阳,陈建桥,魏俊红.复合材料层合板的可靠性和优化问题的研究进展[J].力学进展,2005,35(4):541-548. WANG Xiangyang,CHEN Jianqiao,WEI Junhong.Ad⁃vances in the reliability-based optimization study for laminated composites[J].Advances in Mechanics,2005,35(4):541-548.

[2]于耀,王伟.夹层板复杂弯曲极限强度性能研究[J].中国舰船研究,2014,9(3):76-82. YU Yao,WANG Wei.Investigation on the ultimate strength of sandwich plates in complex bending[J]. Chinese Journal of Ship Research,2014,9(3):76-82.

[3]张家莹,段跃新,肇研,等.VARI成型泡沫夹芯壁板结构界面性能[J].复合材料学报,2013,30(1):73-82. ZHANG Jiaying,DUAN Yuexin,ZHAO Yan,et al.In⁃terface properties of foam-core sandwich structures fab⁃ricated by VARI process[J].Acta Materiae Composi⁃tae Sincia,2013,30(1):73-82.

[4]沈观林,胡更开.复合材料力学[M].北京:清华大学出版社,1996.

[5]VINSON J R,SIERAKOWSKI R L.The behavior of structures composed of composite materials[M].Neth⁃erlands:Springer,1980:302-315.

[6]赵芳.夹层复合材料舱室结构的有限元分析及优化设计[D].武汉:武汉理工大学,2014.

[7]REDDY Y S N,REDDY J N.Linear and non-linear failure analysis of composite laminates with transverse shear[J].Composites Science and Technology,1992,44(3):227-255.

[8]李成刚.复合材料层合板首末层失效强度的预测方法研究[J].机械,2012,39(3):48-53,68. LI Chenggang.Predict method for first ply and ultimate failure strength of composite laminates[J].Machinery,2012,39(3):48-53,68.

[责任编辑:卢圣芳]

The Experimental and Numerical Research on the Extreme Bearing Capacity of a Composite-Steel Connecting Structure

SUN Jiuxiao1,ZHENG Shaowen1,CAI Jingbiao2

1 China Ship Development and Design Center,Wuhan 430064,China 2 The 92537thUnit of PLA,Beijing 100161,China

The composite sandwich plate has been widely used in the ship industry due to its excellent me⁃chanical property and antiseptic property.In this paper,a sandwich composite component applied on a com⁃posite deck-house(composite-steel connecting structure)is studied,whose design load and ultimate load requirements are obtained by analyzing the stress and strain of laminates under specific loads.Also,the classical lamination theory,Reissener sandwich plate theory,Hoff sandwich plate theory,and Du Qinghua sandwich plate theory are compared,where Hoff sandwich plate theory is finally chosen as the proper theo⁃retical model to verify the reliability of the presented technique.With finite element software simulation analysis,the actual results obtained in the test are validated through numerical simulation,which provides meaningful guidance for the future design of sandwich composite connecting structures.

composite material;connecting structure;ultimate strength;structure design

U663.9+9

A

10.3969/j.issn.1673-3185.2015.01.004

2014-09-09

网络出版时间:2015-1-28 12:13

国家部委基金资助项目

孙九霄(通信作者),男,1981年生,博士,工程师。研究方向:复合材料结构设计。E⁃mail:sunjiuxiao2006@163.com

蔡敬标,男,1967年生,硕士,高级工程师。研究方向:船舶结构设计。E⁃mail:jingbiaocai@sina.com