硫酸铵腐蚀后混凝土力学性能试验研究

2015-08-29彭剑张根生邓通发訾岩珂周森峰江西理工大学建筑与测绘工程学院江西赣州34000赣州市交通工程质量监督站江西赣州34000广州大学土木工程学院广州50006

彭剑, 张根生, 邓通发,3, 訾岩珂, 周森峰(.江西理工大学建筑与测绘工程学院,江西赣州34000;.赣州市交通工程质量监督站,江西 赣州34000;3.广州大学土木工程学院,广州50006)

硫酸铵腐蚀后混凝土力学性能试验研究

彭剑1,张根生2,邓通发1,3,訾岩珂1,周森峰1

(1.江西理工大学建筑与测绘工程学院,江西赣州341000;2.赣州市交通工程质量监督站,江西 赣州341000;3.广州大学土木工程学院,广州510006)

结合赣南区域稀土开采残留硫酸铵的环境问题,以及受其污染土地后期开发的背景下,研究腐蚀龄期、水灰比及腐蚀浓度对混凝土受硫酸铵侵蚀的性能影响.结果表明:受腐蚀混凝土的应力应变变化规律相似,受龄期,水灰比、溶液浓度的影响较大.受腐蚀混凝土在长龄期、高水灰比、和高浓度影响下劣化明显——龄期、水灰比和溶液浓度对受腐蚀混凝土的抗压强度影响显著,龄期越长,水灰比越大,混凝土受硫酸铵腐蚀程度更深;低浓度、短龄期条件下混凝土的强度变化较小;超过一定浓度,浓度越大,受腐蚀混凝土的劣化越大.

混凝土;硫酸铵;水灰比;浓度;龄期;应力-应变曲线

赣南是南方离子型稀土的主产区,其储量占江西全省稀土储量的90%左右[1].该地区稀土的开采工艺是采用硫酸铵浸取液对矿石浸溶以获得稀土元素离子交换液,这种工艺除了容易造成严重的水土流失外,残留的硫酸铵溶液会造成土壤酸化,并且对矿区内的混凝土构筑物也具有腐蚀作用.生产硫酸铵晶体厂房的混凝土基础、支撑输送硫酸铵母液设备的泵送基础[2-3],遭受很严重的腐蚀.目前,混凝土受硫酸盐腐蚀的研究中以硫酸钠、硫酸镁为研究对象的文献较多,对受腐蚀混凝土劣化规律和机理取得较大的研究成果[4-8],然而,对于混凝土在硫酸铵溶液侵蚀环境下的腐蚀劣化规律及机械分析却鲜有报道;《工业建筑防腐蚀设计规范》(GB50046-2008)中[9]将浓度大于1%的硫酸铵、硫酸镁、硫酸钠定义为强腐蚀溶液;《岩土工程勘察规范》(GB50021-2001)[10]对建筑结构腐蚀认为离子腐蚀性程度NH4+>Mg2+>Na+.硫酸铵溶液中SO42-与混凝土发生化学反应而结晶膨胀,NH4+也与混凝土发生化学反应而起到分解作用及溶出作用,两者都会对混凝土强度产生较显著的影响,SO42-和NH4+的混凝土侵蚀破坏的耦合作用破坏规律和程度有何不同,当前没有相关报道.因此,研究混凝土在硫酸铵的侵蚀环境作用下的劣化规律及其机理分析具有显著的理论实践意义.

混凝土受硫酸盐侵蚀破坏与诸多因素有关,本文为完善混凝土的硫酸盐腐蚀理论作出一份贡献,为混凝土在原地浸矿离子型稀土矿区中的应用提供一些科学的理论依据.通过浸泡后的混凝土试件进行单轴抗压强度测试,研究了水灰比、浸泡龄期、溶液浓度对强度的影响,探讨了硫酸铵对混凝土的腐蚀规律和腐蚀机理.

1 试验概况

1.1混凝土原材料与配合比

试验用水泥采用江西万年青水泥股份有限公司生产的万年青牌42.5级普通硅酸盐水泥;骨料中的河沙采用细度模数为3.3的赣州章江河沙,碎石采用2.5~9.5mm级配的石灰岩碎石,其中粒径为2.5~5mm的碎石占15%,粒径为5~9.5 mm的碎石占85%;减水剂采用SX-C18缓凝型聚羧酸高性能减水剂.硫酸铵由国药集团化学试剂有限公司生产,AR级分析纯.

1.2试验方法

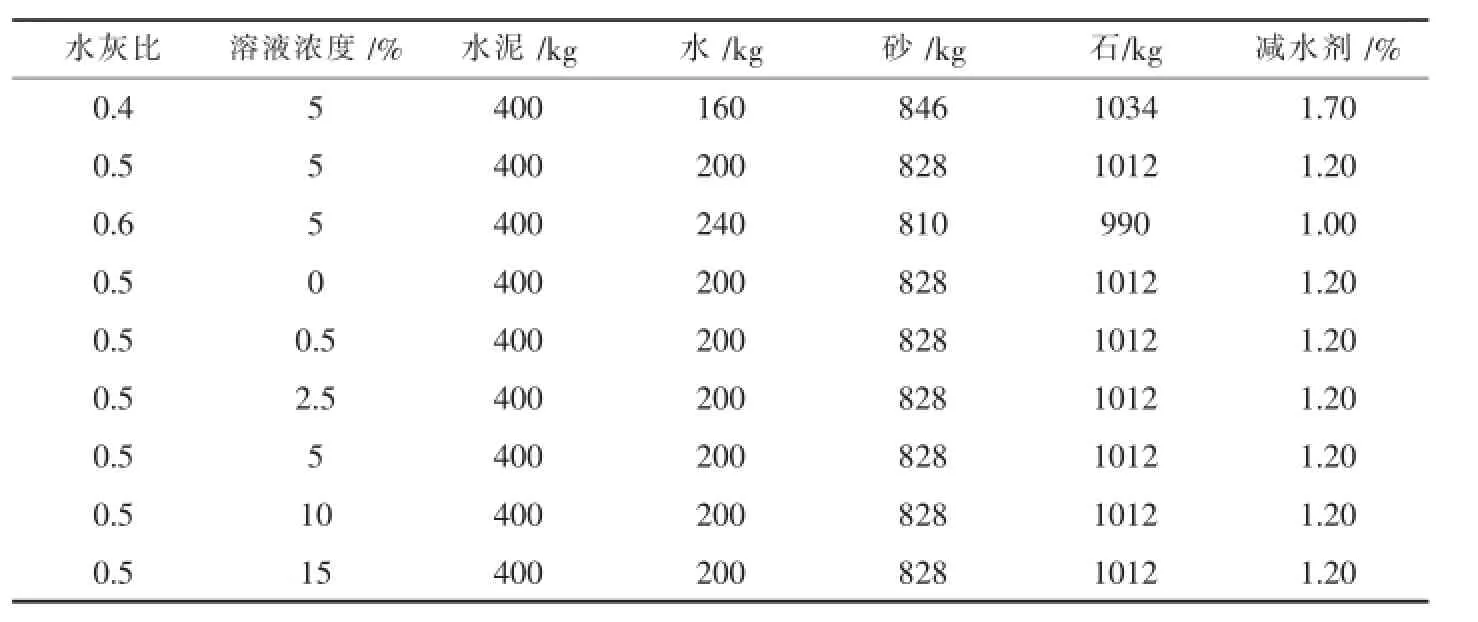

按照 《普通混凝土配合比设计规程 (JGJ55-2011)》[11]规范进行混凝土配合比及混凝土成型,一次性加满试模,然后开始启动振动台进行振实,直到表面泛浆为止,将高出试模的部分刮去,并用抹刀抹平.试件在室内静停24 h后拆模,成型后标准养护28 d,然后放置于硫酸铵溶液中进行长期浸泡侵蚀试验,硫酸铵溶液浓度分别为0.5%、2.5%、5%、10%、15%等五种溶液,为保持硫酸铵溶液的相对稳定,本次试验采用带盖容器箱,并每隔30 d更换溶液.在侵蚀龄期为0 d、30 d、60 d、90 d进行试块表观现象观察、强度测试.试件分组及配合比见表1,每组试件6个,共54个试件.

表1 混凝土配合比

冷发光[12]研究得知混凝土的硫酸盐腐蚀在小尺寸影响下程度越深,但与混凝土标准试件性能劣化特点基本相似,为加快试验进度,提高本试验的时效性和效果的显著性,本实验选用采用40 mm× 40 mm×160 mm的试件,同时依据《普通混凝土长期性能和耐久性能试验方法标准》GB/T 50082-2009[13]试验,与《水泥硫酸盐侵蚀试验方法》GB/T 749-2008[14]中混凝土基本性能试验方法的抗压强度进行试验.抗压强度测试采用山东威海市试验机制造有限公司生产的WDW-500C型微机控制电子万能试验机,抗压夹具采用北京中科路达试验仪器有限公司生产的40mm×40mm水泥抗压夹具.

2 试验结果与分析

2.1表观现象分析

图1为不同水灰比的混凝土在浓度5%的硫酸铵溶液浸泡下60 d后的表面侵蚀特征,随水灰比增大,表面劣化越明显.

经过60 d浸泡,水灰比为0.4的受侵蚀混凝土表面没有发现较明显的裂缝出现,但表面有灰白色盐类晶体吸附在试件表面;而水灰比为0.5的混凝土侵蚀表面可以看出有较明显的裂缝分散在边角处,侵蚀面成灰白色,边角有脱落的迹象;当水灰比为0.6时,混凝土侵蚀表面四周裂缝非常明显,且相互贯通,侵蚀面成灰白色,边角有脱落的迹象.

图1 60 d时受腐蚀混凝土试块侵蚀侧面图

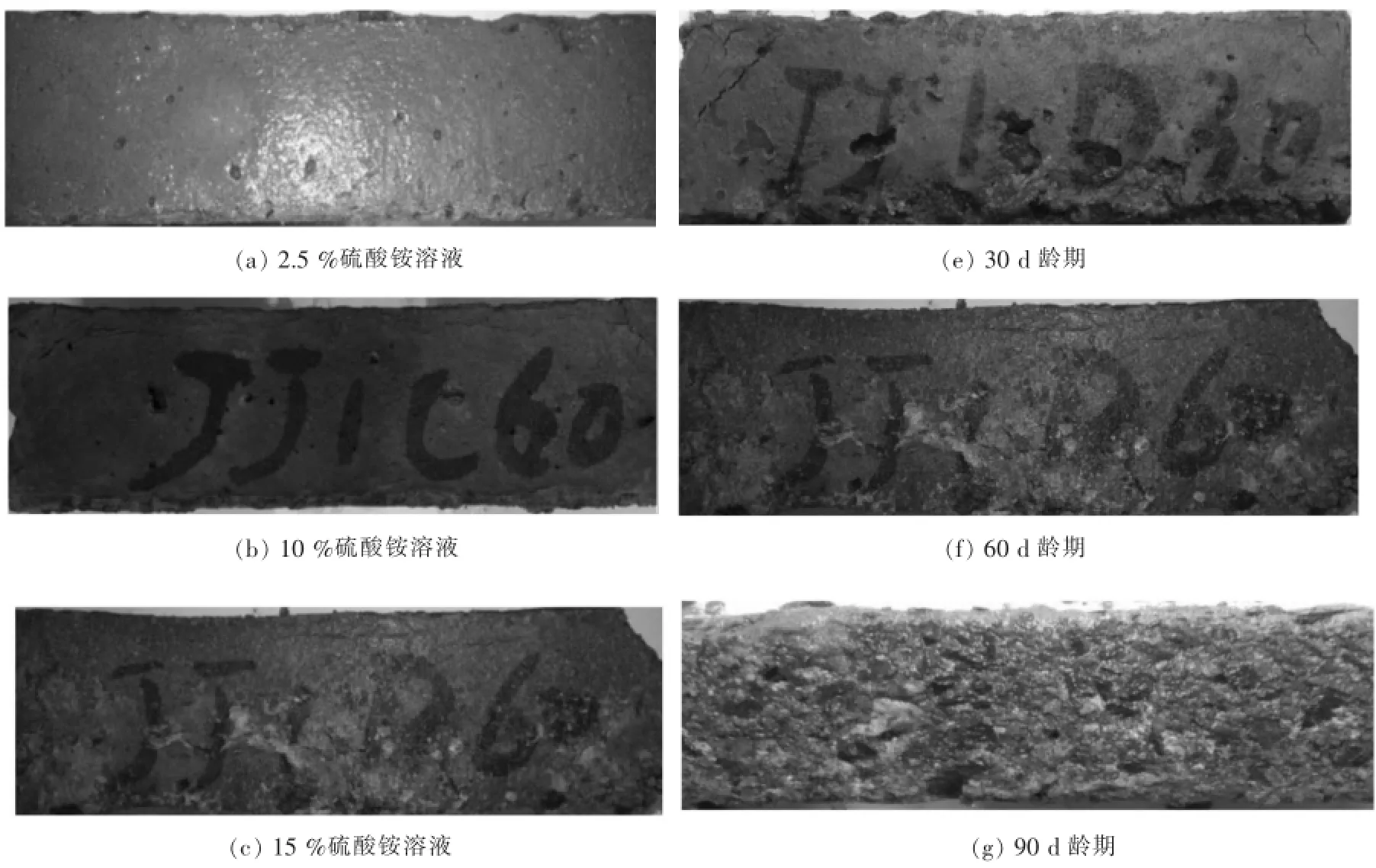

图2(a)、(b)、(c)为60 d侵蚀龄期下水灰比0.5的受腐蚀混凝土在不同浓度条件下表面侵蚀特征,明显可以观察其随浓度增大,表面劣化越明显.经过60 d浸泡,2.5%溶液条件下试块侵蚀面四周区域没有裂缝出现,表观完整度好,没有太大变化;10%溶液条件下受腐蚀混凝土表面周边区域有较明显的裂缝,且表面孔洞明显增多;15%溶液条件下,试块膨胀弯曲变形较明显,且外表皮腐蚀劣化破碎,边角有剥落,能看见混凝土内部的粗骨料.

图2(e)、(f)、(g)为15%溶液浓度下水灰比为0.5的受腐蚀混凝土在不同龄期条件下表面侵蚀特征,其随龄期增大,表面劣化越显著.在同为高浓度硫酸铵腐蚀溶液下(15%),混凝土在龄期30 d的侵蚀表面钙化比较严重,边角裂缝较宽,且有少许边角脱落;相对比而言,60 d龄期下的劣化程度更深,表面脱钙破坏明显,且边角已脱落;90 d龄期的受腐蚀混凝土表面砂浆层被腐蚀破碎且脱落,内部粗骨料外显,边角棱角钝化.

图2 同一龄期下混凝土在不同浓度溶液中的侵蚀表面

2.2受腐蚀混凝土应力-应变曲线分析

受腐蚀混凝土的单轴受压状态下的应力-应变关系,全面反应各个受力阶段的变形特点和破坏过程.图3给出了不同条件下受腐蚀混凝土的应力-应变曲线,因在混凝发生破坏后应变数据采集不太准确,试验中为加快试验进程,在混凝加载到刚破坏后不久就停止加载,故数据下降段不全.图3(a)为5%溶液浓度浸泡60 d后不同水灰比的混凝土应力应变曲线;图3(b)为水灰比0.5的混凝土在不同浓度溶液浸泡60 d后的应力应变曲线图;图3(c)为水灰比0.5的混凝土浸泡在5%溶液中不同龄期后的应力应变曲线图.

图3 不同影响因素下受腐蚀混凝土的应力-应变曲线

从图3中可以看到,水灰比、浓度和腐蚀龄期影响下混凝土应力应变曲线大致相似,大致可分为3个发展阶段:第1阶段为为弹性阶段,如应力随应变的增长而增大;第2阶段为弹塑性变形阶段,如拐点区域数据点的密实段;第3阶段为破坏阶段,破坏变形迅速发展,压应力迅速下降,如图3中的下降段.同5%浓度、60 d龄期的应力应变曲线如图3(a)可知,较大的水灰比影响下,受腐蚀混凝土应力应变曲线及其峰值有向右下角偏移的趋势,应力应变峰值由(44.38MPa、0.043)变为(28.83 MPa、0.052),这意味着受腐蚀混凝土随水灰比增大,强度值下降,而变形性能增强;同0.5水灰比、60 d龄期的应力应变曲线如图3(b)可知,除浓度0.5%与清水相比变化不大外,高于0.5%浓度的溶液浸泡后曲线有向右下角偏移的趋势,最显著的曲线如5%、10%和15%浓度的应力值由37.72MPa降为11.7 MPa、应变值由0.043增加为0.094,随着浓度的增大,其偏移程度越明显;图3(c)中同0.5水灰比、5 %浓度的应力应变曲线可以很明显看出随腐蚀龄期的延长,曲线及其峰值向右下角偏移,说明随腐蚀龄期延长,混凝土强度越低,变形性能越大.

分析其原因,在于混凝土试件受硫酸铵溶液腐蚀,其外表面容易膨胀生成较多的微裂缝,当水泥用量较大(大水灰比)、腐蚀浓度越高、龄期越长时,微裂缝容易扩展、增多,深入混凝土内部,受腐蚀混凝土应力值降低;试块在受压加载过程中微裂缝被“压实”,而这个过程应变存在,同时由于NH4+对混凝土腐蚀区域的溶蚀作用,使骨料之间粘结性变差而变得疏松,致使应力应变曲线向右偏移.

2.3强度分析

通过对每个试件的极限应力、应变计算得到试件的极限强度值,每组试件的极限值以6个极限强度的算术平均数确定.表2为不同条件下混凝土单轴抗压强度极限值.

表2 混凝土在不同浓度硫酸铵溶液下的抗压强度极限值

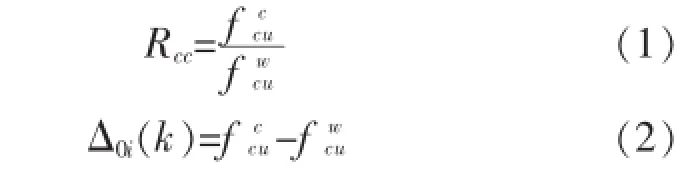

受腐蚀混凝土强度变化采用相对抗压强度抗蚀系数Rcc和强度差值来表征:

其中,Rcc——抗压强度抗蚀系数,Rcc>1表示混凝土强度增加,Rcc<1表示强度降低;

△0i(k)——强度损失值,△0i(k)为正值表明强度增加;△0i(k)为负值表明强度降低;

fccu——同一龄期下受腐蚀混凝土抗压强度试验值(MPa);

fcwu——同一龄期下清水养护未腐蚀混凝土抗压强度试验值(MPa);

2.3.1腐蚀龄期对受腐蚀混凝土抗压强度的影响

图4为0.5水灰比下混凝土随腐蚀龄期变化的强度劣化规律.受腐蚀混凝土随腐蚀时间的不同,其单轴抗压强度随之有规律性的变化.从图4(a)和表2可以看出,在硫酸铵溶液浸泡环境下,抗压强度总体走势为随着龄期增长而线性下降,其中,30~90 d浸泡龄期降幅明显.混凝土在浓度0.5%条件下抗压强度变化不大,浓度2.5%条件下60 d浸泡龄期内抗压强度变化不大,仅在60 d开始强度由46.85MPa下降到39.69 MPa;当浓度大于2.5%时,随着龄期增大,抗压强度明显呈线性下降趋势,10%溶液浓度在90 d残余强度仅为13.64MPa,15%溶液浓度在60 d残余强度仅为11.7MPa.

图4 受腐蚀混凝土抗压强度、强度损失值及抗蚀数与腐蚀龄期的关系曲线

从图4(b)可知,低浓度条件下(<2.5%)强度损失值随腐蚀龄期增长变化不大,90 d浸泡龄期的最高强度损失仅为3.26MPa;高浓度影响下(>2.5%)受腐蚀混凝土的强度随腐蚀龄期的增长及浓度增加,损失量越大,15%浓度条件下,90 d浸泡龄期的强度损失为38.01 MPa,该损失量在当前腐蚀龄期内最大.从图4(c)抗蚀系数可知,抗蚀系数在浓度较低时(<2.5%)变化较小,当浓度大于2.5%抗蚀系数随腐蚀龄期增加出现较大的降幅,15%浓度,90 d浸泡龄期的抗蚀系数仅为0.2.这表明混凝土在高浓度的腐蚀环境中较长龄期情况下混凝土劣化相当显著.

2.3.2水灰比对受腐蚀混凝土抗压强度的影响

水灰比是影响混凝土抗压强度的最主要因素之一,混凝土抗压强度与水灰比成反比关系[15-16].为了研究水灰比对混凝土受硫酸铵腐蚀力学性能影响,选择3种水灰比(0.4、0.5、0.6)受5%浓度硫酸铵腐蚀的混凝土进行抗压强度对比试验,其强度、强度损失值、强度抗蚀系数随水灰比变化关系曲线如图5,从图5(a)可以看出抗压强度随水灰比增大,抗压强度越低.

图5 受腐蚀混凝土抗压强度与不同水灰比的关系曲线

从表2中可以看出,0.5水灰比清水浸泡下、在0~90 d内,被腐蚀的强度变化不大,可以认为0.4、0.6水灰比情况下清水浸泡0~90 d的强度值同样变化不大,并由此来计算强度损失值,损失值及抗腐蚀系数随着水灰比的关系见图5(b)、图6(c).强度损失值随着水灰比的增加先增加后减少,水灰比为0.5时强度损失值在各龄期达到最大值,而90 d龄期损失高达17.08MPa;抗压强度抗蚀系数随着水灰比的增大先减小后增大,在水灰比为0.5时在各个龄期为最小值,90 d浸泡龄期的抗蚀系数仅为0.644.存在这种变化的原因,在于水灰比较低时(0.4),混凝土水化固结后内部越密实,生成的毛细孔率较小,这对外部SO42-和NH4+大量侵入内部造成劣化越困难,因而低水灰比强度损失量较小,抗蚀系数较高;水灰比较高时(0.6),混凝土水化速度较快,内部生成较高的孔隙率,且孔径较大,影响的强度的生成,同时对外部SO42-和NH4+大量侵入混凝土内部有利,而SO42-和NH4+与水化石的Ca(OH)2生成膨胀性的物质如钙矾石、石膏等充实内部孔隙需要一定的龄期,因此在90 d龄期内,水灰比0.6的受腐蚀混凝土强度损失不大;水灰比0.5的混凝土水化固结后的密实度不如水灰比0.4.但生成的孔径小于水灰比0.6,腐蚀生成的膨胀物质很容易填充内部孔隙产生膨胀应力造成劣化,因而水灰比0.5的强度损失最大,抗蚀系数最低.

2.3.3浓度对受腐蚀混凝土抗压强度的影响

溶液浓度的不同会导致混凝土的硫酸盐侵蚀劣化效果不同[17],因此外界硫酸铵溶液浓度对混凝土劣化的影响是不可忽略的一个因素,图6为水灰比0.5的混凝土被腐蚀后强度绝对值、损失值、抗蚀系数随溶液浓度变化曲线.

图6 抗压强度与溶液浓度的关系曲线

从图6可以看出,总体上抗压强度值随着浸泡浓度的增加而降低、抗压强度损失值随着浓度的增加而加大、抗压强度抗蚀系数随着浓度的增加而减小,对于低浓度(<2.5%)低龄期(60 d内)基本不变,损失值仅为1.7 MPa和2.2 MPa,抗压强度抗蚀系数在0.93以上,当浓度较大时(>2.5%)随着龄期的增加斜率越大,说明抗压强度、损失值和强度抗蚀系数随着龄期增加对浓度越敏感.从图6可知,30 d龄期内,5%浓度下受腐蚀混凝土抗压强度损失仅为6.27 MPa,但15%浓度下抗压强度损失为20.83 MPa;随龄期增长到60 d时5%浓度下的强度损失增长到10.48MPa,而15%浓度下抗压强度损失量高达36.5MPa;当腐蚀龄期为90 d时15%浓度下的强度损失竟高达37.64 MPa,可见受腐蚀混凝土随浓度的增加劣化越快.

2.4影响机理分析

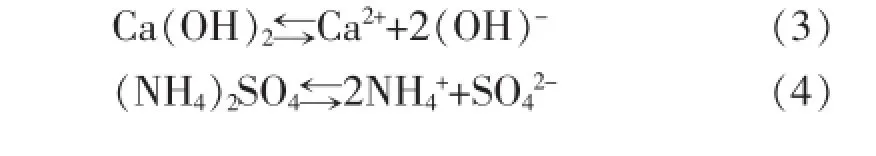

硫酸铵中的SO42-和NH4+会同混凝土水化物中的Ca2+和(OH)-发生化学反应,化学反应过程[18]如下:

在硫酸铵侵蚀环境下,硫酸铵的SO42-与混凝土中的水化产物中的Ca2+与 (OH)-反应生成钙矾石.反应方程如下:

生成钙矾石所需的Al(OH)4-主要由未反应的铝酸盐和铁酸盐提供,钙矾石和石膏的形成初期能够密实混凝土内部,减轻外部SO42-和 NH4+对内部的腐蚀,对混凝土初期强度的提高起到积极作用,但NH4+的溶解性腐蚀能分解水泥石的胶凝体系,使混凝土内部失去粘结力导致强度降低,因此在腐蚀前期(30~60 d)强度有所下降,但降幅较小;随着龄期的增长,钙矾石在结构组成上结合了大量的结晶水,其体积约为原水化铝酸钙的2.5倍,从而使得原混凝土中的固相体积显著增大,内部相互挤压产生极大的破坏内应力,再加上NH4+的溶蚀作用使得内部微裂缝及溶蚀的孔道增多,外部的溶液中的SO42-和NH4+随裂缝进入混凝土内部的量越大,此侵蚀过程不断,混凝土内部水泥石的不断瓦解,因此受腐蚀混凝土抗压强度随龄期增长不断降低.

在同一浓度(5%)条件下混凝土的抗压强度受水灰比影响显著,原因在于低水灰比(0.4)的混凝土水化后降低了其微孔隙率,从而降低了外部SO42-和NH4+渗透到混凝土内部的速率性,也降低了SO42-和NH4+的扩散范围;同时,低水灰比条件下所需的水泥用量相应较小,这降低了内部SO42-和NH4+与水泥石发生反应的机率.反之,高水灰比混凝土内部孔隙越多,孔径较大,外部的溶液中的SO42-和NH4+渗入混凝土内部更多,遭受SO42-和NH4+溶蚀作用程度更深,但是内部孔隙被反应物填充密实需要一定的龄期,高水灰比(0.6)的混凝土强度损失值在30-90天龄期内强度降幅较小是此原因造成的.

在同一水灰比(0.5)条件下混凝土受腐蚀高浓度影响显著.原因在于高浓度条件下,试件单位表面上所分布的SO42-和NH4+数量越多,在相同的腐蚀龄期内,进入混凝土内部的SO42-和NH4+数量越多,混凝土受硫酸铵侵蚀,生成二水石膏和钙矾石产生内应力膨胀劣化的的同时,由于SO42-和NH4+消耗了大量的Ca2+和(OH)-,使得硬化的水化产物中C-S-H(凝胶)被分解消耗后失去胶结力,使得混凝土受腐蚀层软化,表层失去粘结力,进而脱落,内部未受腐蚀区域失去外腐蚀层的隔断保护,成为新的腐蚀面,此侵蚀不断,因此混凝土遭受高浓度硫酸铵侵蚀的劣化程度大.

3 结论

通过腐蚀龄期、水灰比及溶液浓度不同因素影响下混凝土受硫酸铵腐蚀的试验研究,可以得出以下结论:

1)硫酸铵腐蚀溶液下,混凝土的外观特征变化0~90 d内劣化明显,外皮破碎严重,边角区域的裂缝经历出现-扩展-贯通的过程,15%腐蚀浓度下,受腐蚀混凝土试块内部裂缝发展变宽,膨胀弯曲变形.

2)受腐蚀混凝土试件的应力应变曲线规律彼此相似,都经历线弹性阶段、弹塑性阶段、破坏阶段.应力应变曲线的变化受龄期、水灰比及溶液浓度影响显著,龄期越长、水灰比和溶液浓度越高,曲线越向应力低、应变高的区域发展.

3)受硫酸铵腐蚀的混凝土抗压强度受龄期、浓度共同作用下,0~90 d、低腐蚀浓度条件下的抗压强度降幅较低,强度损失不大,抗蚀系数在0.8之上;0~90 d、15%腐蚀浓度的抗压强度损失最大为36.5MPa,损失率达76%,抗蚀系数仅为0.2,降幅达0.74,原因是高摩尔质量的SO42-和NH4+的渗入,生成高膨胀作用的二水石膏和钙矾石,加速混凝土强度劣化.

4)混凝土在不同水灰比影响下受硫酸铵腐蚀劣化显著,水灰比为0.4、0.6的受腐蚀混凝土强度损失在0~90 d龄期内变化不大,当水灰比为0.5时,受腐蚀混凝土抗压强度下降较大,混凝土内部密实度及内部孔径大小是影响的主要因素.

5)硫酸铵溶液下,混凝土即受SO42-与水化石中Ca2+、与(OH)-反应的生成物的膨胀劣化,又受NH4+与混凝土内部 (OH)-的溶蚀作用和生成物(NH3↑)的膨胀作用,两者共同作用使得混凝土的劣化程度更为严重.

[1]罗嗣海,袁磊,王观石,等.浸矿对离子型稀土矿强度影响的试验研究[J].有色金属科学与工程,2013,4(3):58-61.

[2]张定华.硫酸铵结晶厂房腐蚀破坏原因分析及防护[J].全面腐蚀控制,2002,16:27-29.

[3]李应超.硫酸铵母液泵基础的腐蚀与防腐[J].燃料与化工,2010,41(5):54-56.

[4]杨凯.长期浸泡下混凝土受硫酸盐侵蚀试验研究[J].淮阴工学院学报,2011,20(5):48-52.

[5]郭钟群,赵奎,余育新,等.不同环境条件下混凝土性能的试验研究[J].江西理工大学学报,2011,32(5):13-15,52.

[6]方祥位,申春妮,杨德斌,等.混凝土硫酸盐侵蚀速度影响因素研究[J].建筑材料学报,2007,10(1):89-96.

[7]张光辉.混凝土结构硫酸盐腐蚀研究综述[J].混凝土,2012(1):49-54,61.

[8]陈达,廖迎娣,侯利军,等.受硫酸盐侵蚀水泥基材料力学性能及本构模型[J].建筑材料学报,2013,16(6):936-941.

[9]GB50046-2008,工业建筑防腐蚀设计规范[S].

[10]GB50021-2001,岩土工程勘察规范[S].

[11]JGJ55-2011,普通混凝土配合比设计规程[S].

[12]冷发光,丁威,张仁瑜,等.尺寸效应对混凝土耐久性影响研究[J].中国建材科技,2008(2):16-19.

[13]GB/T50082-2009,普通混凝土长期性能和耐久性能试验方法标准[S].

[14]GB/T 749-2008,水泥硫酸盐侵蚀试验方法[S].

[15]邓旭华.水灰比对再生混凝土强度影响的试验研究[J].混凝土,2005(2):46-48.

[16]Tixier R,Mobasher B.Modeling of damage in cement-based materials subjected to external sulfate attack.II:Comparison with experiments[J].Journal of Materials in Civil Engineering,2003,15(4):314-322.

[17]宁宝宽,陈四利,张权,等.混凝土的酸和冻融双重腐蚀效应与破裂特征[J].沈阳工业大学学报,2005,27(5):575-578.

[18]张志兴,张根亮,冷发光.5%硫酸铵溶液中混凝土应力腐蚀试验研究[J].中国建材科技,2002,11(3):26-30.

Experimental study on mechanical properties of concrete corroded by ammonium sulfate

PENG Jian1,ZHANG Gensheng2,DENG Tongfa1,3,ZIYanke1,ZHOU Senfeng1

(1.School of Architectural and Surveying&Mapping Engineering,Jiangxi University of Science and Technology,Ganzhou 341000,China;2.Ganzhou City Traffic Engineering Quality Supervision Station,Ganzhou 341000,China;3.School of Civil Engineering,Guangzhou University,Guangzhou 510006,China)

Considering the environmental problem ofmining residue of ammonium sulfate in south Jiangxi and the land development in later period,the study analyzes the performance of concrete by ammonium sulfate corrosion under the influences of water cement ratio,concentrations of corrosion and corrosion age.The results show that the stress and strain variation law of corroded concrete are similar,greatly influenced by age,water cement ratio and concentration of solution;the corroded concrete deteriorated significantly under the conditions of long age,high water cement ratio and high concentration;age,water cement ratio and solution concentration have greater influence on compressive strength of corroded concrete;the longer the time,the greater the water cement ratio,and the greater the concrete sulfate corrosion;concrete strength changes slightly under low concentration and short age;beyond a certain concentration,the higher the concentration,the greater the deterioration of corroded concrete.

concrete;ammonium sulfate;water cement ratio;concentration;age;stress-strain curve

TU528.01

A

2095-3046(2015)05-0034-07

10.13265/j.cnki.jxlgdxxb.2015.05.007

2015-04-14

江西省交通厅科技项目(2014C007);江西省自然科学基金(2015BAB206054)

彭剑((1989-),男,硕士研究生,主要从事混凝土耐久性等方面的研究,E-mail:995354559@qq.com.

邓通发(1980-),男,博士,副教授,主要从事岩土与地下工程等方面的研究,E-mail:dbdtf@163.com.