铜富氧底吹炉系统热工诊断与节能措施

2015-08-28边瑞民闫红杰崔志祥

吴 克 边瑞民 闫红杰 崔志祥 王 智

(1.中南大学能源科学与工程学院, 湖南 长沙 410083;2.东营方圆有色金属有限公司, 山东 东营 257091)

铜富氧底吹炉系统热工诊断与节能措施

吴 克1边瑞民2闫红杰1崔志祥2王 智2

(1.中南大学能源科学与工程学院, 湖南 长沙 410083;2.东营方圆有色金属有限公司, 山东 东营 257091)

通过对铜富氧底吹炉系统进行热工测试,对其能量利用状况、热效率及其它相关测试结果进行了分析诊断。结果表明:铜富氧底吹炉的热效率为54.17%,余热锅炉的热效率为58.53%,整个系统的热效率为77.46%。根据测试分析结果提出了系统实现最优配料、节能降耗、提高热效率等方面的措施。

铜富氧底吹炉; 热工诊断; 热效率; 节能措施

0 前言

氧气底吹熔炼技术是我国自主开发的新一代熔池强化熔炼技术。某公司于2005年应用该技术进行产业化试验工程,新建的年产10万t规模的粗铜冶炼厂于2008年投入生产[1]。生产实践表明:该技术具有对原料适应性强、生产效率高、可实现完全自热熔炼、氧枪寿命长、能耗低、有害元素砷的挥发率高、有价元素(尤其是锍)对贵金属的捕集率非常高等多种优势[1-4]。因此,自投产以来,氧气底吹炼铜技术在国内取得了快速的发展。目前,在建和设计的工程还有东营方圆二期年处理100 万~150万t多金属矿工程、包头华鼎富氧熔池熔炼技术改造工程、垣曲冶炼厂处理50 万t/a 多金属矿综合捕集回收改造工程等[5]。

目前,对铜富氧底吹炉(以下简称底吹炉)的研究为数不多。闫红杰等[6]运用FLUENT 软件对底吹炉内的高温熔体气液两相流进行数值模拟,并通过水模型实验对数值模拟结果进行了验证。结果发现:适当增大氧枪倾角有利于底吹熔池熔炼过程的进行;适当减小氧枪直径可以有效提高熔池气含率。刘柳等[7]对氧气底吹熔炼过程气体喷吹行为、造锍熔炼化学反应机理及熔炼炉内热工作状态进行理论分析及水模型实验,并对渣、铜锍和蘑菇头进行了物相分析。张振扬[8]运用田口方法,对底吹炉的氧枪尺寸、氧枪间距和氧枪倾角进行了多目标优化研究,得出三个因素的最优组合为:氧枪直径0.06 m、氧枪间距0.98 m、氧枪角度17°。曲胜利等[9]通过试验研究了块煤对冰铜成分和渣性的影响、氧化钙对冰铜成分的影响、铜渣Fe/SiO2对炉渣性质和冰铜成分影响。

国外,Zhao Baojun[10]依据某公司的底吹炉,建立了一个1∶12底吹炉模型来研究底吹炉的动力学特性。作者将Ar气从模型底部注入水中,研究气体的流速和熔池深度对混合时间的影响。用KCl作为示踪剂来确定混合时间。研究发现,混合时间随气体流速和熔池深度的增加而减小。

氧气底吹炼铜技术工业应用时间还较短,仍在研究与实践过程中不断改进和完善。现有的文献主要是从数值模拟、水模型实验、生产试验这三个方面对该技术进行理论研究和工艺优化。然而对底吹炉生产状况和能量收支等情况缺少系统的数据和研究分析。而热工诊断是考察设备运行状态、操作参数的合理性及能量构成、分布、流向和利用水平的行之有效的科学手段[11]。目前,关于底吹炉的热工诊断研究还没有相关的文献报导。在对东营方圆公司的底吹炉系统进行热工测试,获得其正常生产时各项热工参数的基础上,本文对底吹炉系统的能量利用状况、热效率及其它相关测试结果进行分析诊断,找出底吹炉在生产中存在的问题和不足,挖掘其节能减排潜力,并提出相应的节能技术改造建议,降低热损失,提高能源利用效率,为东营二期项目提供技术理论参考。

1 系统工艺介绍

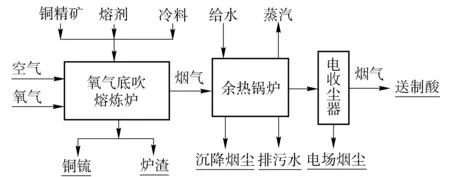

底吹炉系统生产流程如图1所示。底吹炉采用卧式转动炉,混合铜精矿不需要干燥、磨细,直接与熔剂(石英)、冷料配料后由皮带传输,从炉顶加料口连续加入炉内。氧气和空气通过底部氧枪连续送入炉内的铜锍层。炉料中的Fe、S不断被迅速氧化、造渣。铜锍从底吹炉侧面的放锍口定期放出,由铜锍包吊运至P- S转炉进行吹炼。炉渣从底吹炉端部定期放出,由渣包吊运至缓冷场,缓冷后进行渣选矿。烟气进入余热锅炉,经电收尘后进入制酸厂处理。

图1 底吹炉系统工艺流程示意图

2 测试范围和标准

热工测试的范围:以底吹炉为热平衡体系,物料平衡和热平衡从炉料、熔剂、入炉富氧空气至铜锍口、渣口、余热锅炉烟气出口为止,炉门及炉体冷却介质从冷却部件入口至出口。

测试和计算参照以下标准执行:

(1)GB/T 2586—1991 《热量单位、符号与换算》;

(2)GB/T 2587—2009 《用能设备能量平衡通则》;

(3)GB/T 2588—2000 《设备热效率计算通则》;

(4)GB/T 17357—2008 《设备及管道绝热层表面热损失现场测定热流计法和表面温度法》;

(5)GB/T 2589—2008 《综合能耗计算通则》。

3 测试结果与分析

3.1 测试结果

3.1.1 物料平衡

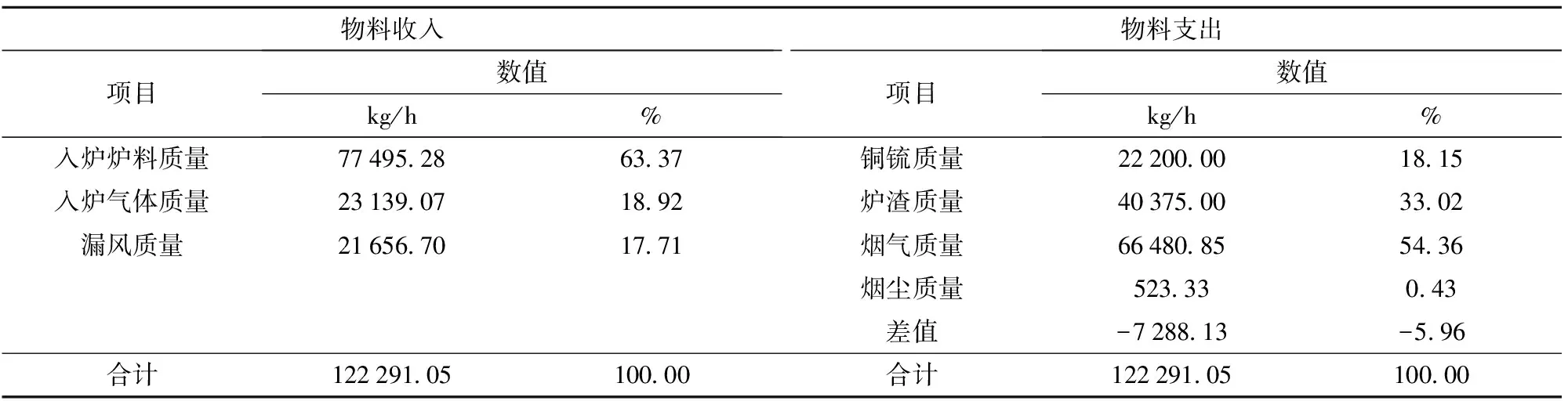

根据测试数据,结合厂方生产统计数据,按照国家相关标准进行计算处理。所得底吹炉系统的物料平衡见表1、表2。

3.1.2 热平衡

根据能量守恒原理,单位时间内供入炉内的热量之和应等于从炉子排出各种热量之和,即:

Qin=Qout

(1)

其中热收入项包括:入炉物料带入物理热、矿物氧化放热、造渣放热;热支出项包括:出炉物料带走物理热、化学离解吸热、水分蒸发吸热、炉体表面散热、冷却水带走热等。各项计算方法如下:

(1)入炉物料带入物理热:

Qrl=mrlcrl(trl-te)

(2)

其中:mrl为入炉物料质量,包括炉料、富氧空气、漏风,kg/h;crl为入炉物料比热,kJ/(kg·℃);trl为入炉物料入炉温度,℃;te为环境温度,℃。

(2)矿物氧化放热:炉料中的矿物会分解出硫和FeS,两者与氧气反应放热:

表1 底吹炉物料平衡表

表2 余热锅炉物料平衡表

Qkw=mkwΔHkw

(3)

其中:mkw为硫或FeS的质量,kg/h;ΔHkw为硫或FeS的氧化反应热,kJ/kg。

(3)造渣放热:

Qzz=mzzΔHzz

(4)

其中:mzz为炉渣中Fe2SiO4的质量,kg/h;ΔHzz为造渣反应热,kJ/kg。

(4)出炉物料带走物理热:

Qcl=mclccl(tcl-te)

(5)

其中:mcl为出炉物料的质量,包括铜锍、炉渣、烟气、烟尘,kg/h;ccl为出炉物料比热,kJ/(kg·℃);tcl为出炉物料入炉温度,℃。

(5)化学离解吸热。炉料中黄铜矿(CuFeS2)、黄铁矿(FeS2)、斑铜矿(Cu5FeS4)受热离解时,会吸收热量:

Qlj=mljΔHlj

(6)

其中:mlj为某矿物的质量,kg/h;ΔHlj为该矿物离解反应吸热,kJ/kg。

(6)水分蒸发吸热:

Qsf=msf(hrl-hcl)

(7)

其中:msf为入炉水分的质量,包括炉料和空气中的水分,kg/h;hrl为入炉水分的热焓,kJ/kg;hcl为出炉水蒸气的热焓,kJ/kg。

(7)炉体表面散热:

Qlt=KA(tlt-te)

(8)

其中:K为炉体与环境空气的综合换热系数,kJ/(m2·h·℃);A为炉体表面积,m2;tlt为炉体表面温度,℃。

(8)冷却水带走热:

Qlq=mlqclq(tin-tout)

(9)

其中:mlq冷却水质量,kg/h;clq为冷却水比热,kJ/(kg·℃);tin为冷却水进口温度,℃;tout为冷却水出口温度,℃。

根据测试数据与矿物分析结果,按照以上各项计算方法,得到底吹炉和余热锅炉的热平衡表如表3、表4所示。

表5为热工测试所得的底吹炉系统主要能耗指标与经济技术指标。

3.2 测试结果分析

(1)底吹炉热收入主要来自FeS和硫的氧化放热。炉料中黄铜矿(CuFeS2)、黄铁矿(FeS2)、斑铜矿(Cu5FeS4)会分解出FeS和硫。根据表3,FeS的氧化放热为151 526.15 MJ/h,占底吹炉热收入的70.17%;硫的氧化放热为56 735.30 MJ/h,占底吹炉热收入的26.28%;二者放热之和占底吹炉热收入的96.47%。因此FeS和硫的氧化放热是实现底吹炉自热熔炼的关键。

表3 底吹炉热平衡表

表4 余热锅炉热平衡表

表5 底吹炉系统主要经济技术指标

注:(1)体积床能率=干混合物料质量/底吹炉反应区体积;

(2)热效率为有效热支出与所有热收入之比。有效热为完成工艺过程所需的热量,对于底吹炉,有效热包括:铜锍带走热、炉渣带走热、化学离解吸热;对于余热锅炉,有效热为蒸汽带走热;

(3)氧料比为单位时间内入炉氧气与炉料之比。

(2)底吹炉出口烟气量大,带走了大部分热量。表6给出了底吹炉与其他常见熔炼炉烟气带走热的比例[12]。在这些熔炼工艺中,底吹炉烟气带走热所占的比例最小。然而就底吹炉本身而言,底吹炉出口烟气体积流量为39 667.26 Nm3/h,质量流量为66 480.8 kg/h,占底吹炉物料收入的54.36%,其带走热量为62 754.69 MJ/h,占底吹炉热收入的29.07%,为最大热支出项。底吹炉出口烟气量大,温度高(达1 083 ℃),带走了大量显热,从而降低了底吹炉热效率。因此,一方面要对烟气余热进行回收利用;另一方面,要减少底吹炉的漏风,如加强排烟口的密封性等,以减少烟气量。

(3)炉渣带走热量较大。通过元素平衡计算发现底吹炉的炉料中有93.50%的Fe进入渣中,炉渣质量相对铜锍质量较大,且炉渣排出温度高达1 256.8 ℃。炉渣带走热量为62 236.8 MJ/h,占底吹炉热收入的28.83%,如何利用炉渣带走的大量显热值得探讨。

表6 常见熔炼炉烟气带走热的比例

(4)混合物料中的水分蒸发吸热大。混合物料中的水分蒸发吸热25 081.43 MJ/h,占总热收入的11.62%。它与烟气带走的热量之和占总热收入的40.69%,很大程度上降低了底吹炉热效率。炉内水分主要来源于混合物料的水分蒸发,若合理降低混合物料中的水含量,可以减少水分蒸发带走热,提高炉子热效率。

(5)底吹炉保温效果较好,但局部表面温度过高。底吹炉冷却水带走的热量仅占总热收入的1.93%,炉子表面散仅占总热收入的1.74%,炉子保温效果较好。

通过热成像仪发现底吹炉在没有冷却水套的区域存在局部表面温度过高的现象,温度最高可达305 ℃。底吹炉表面温度过高现象主要出现在靠近东端顶部的烟气区和靠近西端底部的熔体区。经过分析,这两个区域是烟气循环死区和熔体循环死区。炉体局部温度过高易导致炉墙烧损。因此,可长期对底吹炉表面温度进行监测,找出炉体表面局部温度长期过高的区域,采取必要措施(如增加鼓风机散热)来避免局部表面温度过高,减缓此处炉墙烧损。同时可研究炉内熔体和烟气的流动规律,寻求改善炉内流场和温度场的途径,尽量避免炉内出现流动死区的现象。

(6)余热锅炉出口烟气及水分带走热大。余热锅炉出口烟气带走热占锅炉总热收入的22.70%,烟气水分带走热占17.51%,两者之和占40.21%,大大降低了余热锅炉热效率。

(7)测试结果合理。表1~表4中最大误差为6.09%,在合理范围内。表7为测试结果与测试前炉子正常生产时一个月的统计平均数据对比。由表7可知,测试时炉子处于正常运行状态,部分指标有所改善。其中投料量增加了6.38%,铜锍产量增加了5.70%,铜直收率增加了4.09%,渣率降低了15.44%,烟尘率降低了62.78%。

表7 底吹炉正常生产期与测试期部分运行指标对比

3.3 节能措施

3.3.1 分析炉料的物相成分实现最优配料

由前面分析可知,FeS和硫的氧化放热是实现底吹炉自热熔炼的关键。FeS和硫主要来自炉料中黄铜矿(CuFeS2)、黄铁矿(FeS2)和斑铜矿(Cu5FeS4)这三种矿物的分解。在底吹炉的热支出项中,这三种矿物的化学离解吸热为33 191.60 MJ/h,占总热收入的15.37%,其中主要是黄铜矿分解吸热。

如果能明确铜精矿中矿物的物相和含量,计算其分解的FeS和硫的质量,便可在炉料中搭配含Fe、S低(或熔炼需要吸收大量外部热)的铜矿,防止FeS和硫氧化放出热量的浪费,为入炉物料的最优配比和入炉氧气量的精细控制提供技术依据,从而减少生产的经济成本。

3.3.2 回收炉渣显热

目前,世界上对炉渣大部分使用湿法处理工艺。该技术简便,但容易产生大量污水、腐蚀性蒸汽和粉尘,且污水后期处理困难并浪费了大量优质的炉渣显热。

自20世纪70年代,国外就开始针对高温炉渣开展能够回收显热的干式处理技术的研究,其中主要技术有机械碎渣法、风淬法和离心粒化法[13]。而风淬法和离心粒化法最具代表性,关于这两种技术的研究也最多。

俄罗斯Ural 钢铁研究院开发了一套如图2所示的风淬余热回收系统,并已投入了工业化阶段的使用。这套装置主要由一个振动床和一个气- 固流化床构成。液态钢渣由渣罐倒入中间漏斗,通过其底部喷嘴的高速气流淬散,并送入余热回收室,在回收室内形成颗粒,并收集辐射热。然后通过振动床沿着斜面抖入流化床继续进行余热收集。振动床的作用主要是防止高温渣粒在倾入流化床之前再次粘结而影响粒化效果。最终经过流化床的渣粒由链板运输机运至储料斗。这套系统回收到的高炉炉渣可以被冷却至160~200 ℃[14-15]。

图2 风淬余热回收系统

澳大利亚CSIRO的研究组成员研发了一套转碟法余热回收系统[16-20]。该系统分为两个阶段:首先,通过转盘甩出的熔渣被上升气流击碎、粒化,温度下降到约900 ℃,并形成玻璃体结构。破碎的渣粒落入位于其下的填充床,进行余热回收。整个流程过后,渣粒可被冷却到约50 ℃,而热空气温度超过600 ℃。该系统余热回收效率可达58.5%。截至2010年,该系统已经完成试验并进入工业应用阶段。

目前国内外对炉渣热量的有效利用还处于研究阶段,尚未实现工业化,且研究大多针对钢铁行业。因此可在了解底吹炉铜渣物化特性的基础上,研究其降温凝固特性、粒化特性等,并参考已有研究进行铜渣余热回收试验和余热回收装置的研发。

3.3.3 合理降低混合物料含水率

测试的混合物料含水率为6.78%,在其他量(入炉和出炉物料量、出口烟气温度等)不变的情况下,含水率每降低0.5%,混合物料水分蒸发吸热量就减少1 851.03 MJ/h。这部分水分在余热锅炉被回收的热量为616.07 MJ/h,因而整个底吹炉系统热支出减少1 234.96 MJ/h,折标煤42.14 kg/h。若将节省的热量转换为有效热,底吹炉热效率会相应提高,同时余热锅炉热效率也随之提高。当混合物料含水率降低到2.78%时,整个底吹炉系统热支出节省热量9 879.66 MJ/h,折标煤337.09 kg/h(未考虑烘干经济成本)。若将节省的热量转换为有效热,则底吹炉热效率可提高到61.01%,同时余热锅炉热效率可提高到69%。但混合物料含水率过低会导致烘干经济成本过高,且在物料运输过程中易产生扬尘问题。因此要综合考虑生产实际和经济成本等因素,经济合理的降低物料含水率。

3.3.4 回收低温烟气余热

在回收低温烟气余热之前,应定期检修锅炉管道,减少锅炉漏风,从而减少锅炉出口烟气量,减少烟气和水分带走热,提高余热锅炉热效率。而在回收利用这部分热损失方面,在考虑与电收尘、制酸系统配套和经济成本的前提下,可优先考虑将烟气的余热回收利用于生产工艺过程本身,如加热烘干混合物料、预热锅炉给水、入炉空气和氧气。这样,将烟气中的余热直接带回生产工艺过程中,直接降低了生产工艺过程的能耗,比通过转换装置来回收烟温的余热更为经济和有效。如得不到以上利用时,再考虑通过热泵或溴化锂制冷机进行冬季采暖,夏季制冷等其他利用方式。此外,有机郎肯循环发电技术(ORC)也是一条具有应用价值的节能途径。

3.3.5 进一步提高数字化程度

底吹炉控制系统能对进出固体物料(混合物料、铜锍、渣)的质量、空气和氧气的流量、蒸汽质量和温度等进行实时监测和控制。生产过程中的加料量、送氧量控制均通过DCS系统完成。此外,底吹炉的炉料、铜锍、炉渣等物料都采用X荧光进行快速分析,用于指导生产。但不足的地方是,对某些与生产相关的参数(如加入炉内的三种铜精矿的质量、铜锍温度、烟气成分和温度等)未能进行监测计量,且对炉料的元素分析不包括氧元素,不能获得矿料中用于氧化放热的物相成分和Cu、Fe氧化物等的物相成分,这些关系到底吹炉内熔炼过程的热平衡和耗氧量。因此底吹炉的数字化程度还可以进一步提高。

4 结论

(1)通过热平衡测试和计算,铜氧气底吹炉的热效率为54.17%,底吹余热锅炉的热效率为58.53%,整个系统的热效率为77.46%。系统的热效率较高,但可通过采取相关措施进一步提高热效率。

(2)铜氧气底吹炉系统的实时监测和控制系统可进一步加强完善:增加对三种入炉铜精矿质量的分别计量;实时监测氧气、空气、铜锍、炉渣等的温度;实时监测出口烟气流量、温度和成分;建立空气和氧气的实时调控系统。

(3)可进一步对铜氧气底吹炉进行研究和优化,如研究其内部熔池的物理场分布以及不同层次的氧势及熔体成分,进而研究熔池反应机理和流场流动规律,以求更好地控制熔池温度、炉体表面温度、铜锍品位、渣含铜、炉渣Fe/SiO2等参数。开发不同铜矿种类、氧料比、炉温等条件下铜锍品位和产量、渣量、炉渣Fe/SiO2的预测系统。在上述基础上,结合历史生产数据和经验,开发设计底吹炉专家控制系统。

[1] 崔志祥,申殿邦,王智,等.高富氧底吹熔池炼铜新工艺[J].有色金属:冶炼部分,2010,(3):17-20.

[2] 梁帅表,陈知若.氧气底吹炼铜技术的应用与发展[J].有色冶金节能,2013,29(2):16-19.

[3] 颜杰.浅谈氧气底吹熔炼与双侧吹熔炼的技术优势[N].中国有色金属报,2013-08-17(007).

[4] 曲胜利,李天刚,董准勤等.富氧底吹熔炼生产实践及底吹炉设计改进探讨[J].中国有色冶金,2012(1):10-13.

[5] 郝朋越.大力发展底吹炼铜技术[N].中国有色金属报,2010-11-06 (001).

[6] 闫红杰,刘方侃,张振扬,等. 氧枪布置方式对底吹熔池熔炼过程的影响[J].中国有色金属学报,2012,(8):2393-2400.

[7] 刘柳,闫红杰,周孑民,等.氧气底吹铜熔池熔炼过程的机理及产物的微观分析[J].中国有色金属学报,2012,(7):2116-2124.

[8] 张振扬. 底吹熔池熔炼炉内多相流动行为研究与优化[D].中南大学,2012:8-40.

[9] 曲胜利,董准勤,陈涛.富氧底吹造锍捕金工艺研究[J].有色金属:冶炼部分,2013(6):40-42.

[10] Zhao Baojun, Cui Zhixiang, Wang Zhi. Features of the bottom blown oxygen copper smelting technology[C]Copper 2013: Copper International Conference. Santiago, Chile, 2013:PY21.1-PY21.2.

[11] 杜涛恒.热平衡测试技术[M].杭州:浙江科技出版社,1984:20-26.

[12] 余跃,温治,刘训良,等.富氧底吹炼铜炉关键技术研究[J].有色金属:冶炼部分,2013(4):12-16.

[13] Barati M, Esfahani S, Utigard T A. Energy recovery from high temperature slags[J]. Energy, 2011, 36(9):5440-5449.

[14] DAI Xiao-tian, QI Yuan-hong, ZHANG Chun-xia. Development of molten slag dry granulation and heat recovery in steel industry[J]. Journal of Iron and Steel Research, 2008, 20(7):54-57.

[15] WANG Shao-wen, LIANG Fu-zhu, WANG Ji-zeng. Technologies for utilization of solid waste recycling[M]. Beijing Metallurgical Industry Press, 2008.

[16] Xie D, Jahanshahi S. Waste heat recovery from molten slag[C]Iron and Steel Institute of Japan.4th International congress on scienceand technology of steel-making (ICS2008). Gifu:Iron and Steel Institute of Japan, 2000:674-677.

[17] Nexhip C, Davidson R, Norgate T, et al. Dry granulation of slags for producing cement Binder[C]Australasian Institute of Mining and Metallurgy.Green Processing 2004. Melbourne,:Australasian Institute of Mining and Metallurgy, 2004:85-96.

[18] Xie D, Washington B, Norgate T, et al. Dry granulation of slag turned waste into valuable cement binder[J].CAMP-ISIJ, 2005,(18):1088-1091.

[19] Xie D, Pan Y, Flann R, et al. Heat recovery from slag through dry, granulation[C]Jahanshahi S, Rickards T. 1st CSPR annual conference. Australia:CSIRO Minerals, 2007:29-30.

[20] Xie D, Jahanshahi S, Norgate T. Dry granulation to provide a sustainable option for slag treatment[C]Australasian Institute of Mining and Metallurgy.Proceedings of Sustainable Mining 2010. Melbourne:Australasian Institute of Mining and Metallurgy, 2010:22-28.

Thermal Diagnosis and Energy-saving Measures on Copper Oxygen-enriched Bottom-blown Furnace System

WU Ke,BIAN Rui-min,YAN Hong-jie,CUI Zhi-xiang,WANG Zhi

By conducting thermal testing for copper oxygen-enriched bottom-blown furnace system, the situation of energy utilization,thermal efficiency and other related test results of the system are analyzed and diagnosed in the paper. It shows that the thermal efficiency of copper oxygen-enriched bottom-blown furnace is 54.17%, the thermal efficiency of waste heat boiler is 58.53%, and the thermal efficiency of whole system is 77.46% respectively. Then, the specific measures for copper oxygen-enriched bottom-blown furnace system, such as achieving the optimal way of mixing mineral aggregate, saving energy, improving thermal efficiency, and others are raised finally in the paper based on the analyzed result of thermal testing.

copper oxygen-enriched bottom-blown furnace; thermal diagnosis; thermal efficiency; energy-saving measures

2015-03-28

吴克(1989—),男,湖南长沙人,硕士在读,研究方向:有色金属冶炼工艺设备。

TF811

A

1008-5122(2015)04-0021-07