J.D.轮中间轴断裂事故分析及处理措施

2015-08-26青岛远洋运输有限公司孟昭玉王天亮

青岛远洋运输有限公司 孟昭玉 王天亮

J.D.轮中间轴断裂事故分析及处理措施

青岛远洋运输有限公司 孟昭玉 王天亮

通过对巴拿马型散货船J.D.轮2014年11月在意大利水域进港前发生的中间轴断裂事故过程及损坏情况的介绍,根据中间轴断裂的机理和发生断裂的部位、断裂面状况、中间轴附属设备的损毁情况等现有信息进行初步原因分析,对该事故所暴露出的中间轴锻造材料及工艺、特检时的拆检装配工艺及日常管理等方面可能发生的问题进行阐述,对事故预防的措施进行简要说明,以供轮机管理人员参考。

中间轴;断裂;事故分析

一、船况简介

J.D.轮为巴拿马型散货船,2005年5月由上海某船厂建成出厂,总长225 m,总吨39 962 t,载重吨73 604 t,夏季吃水14.02 m;主机型号为MAN B&W5S60MC,额定功率10 200 kW,额定转速105 r/min;中间轴为锻钢材料,轴径430 mm。

二、事故经过

J.D.轮于当地时间2014年11月15日00:45在斯洛文尼亚科佩尔港减载结束后,剩余4.4万t货物(煤炭),04:30时主机定速航行前往意大利港口富西纳港续卸。意大利当地时间11月15日09:04时,船位 45°19.7N/12°35.4E,进港接引航员之前调整船舶航速时,发生主机故障:中间轴在靠近飞轮根部处断裂,中间轴向后移位51 cm,艉轴密封油柜透气孔向外冒水,转速测速装置支架断裂,中间轴承座上盖裂纹。船舶马上抛锚,锚位在45°19.46N/12°35.34E,水深20 m,距离岸边8.3 n mile,距离引航员登船点9.5 n mile。

事故发生后,公司相关人员立即赶到公司共商抢险措施,指导船舶放出尾轴管滑油以避免尾轴管滑油漏出,同时要求船舶设法固定中间轴,以避免轴系移动引起尾轴前密封损坏导致海水大量进入机舱。由于艉轴封损坏,有少量的尾轴油泄漏到海里,因及时放出尾轴管内的滑油没有造成大的海洋污染,事发当天下午,港口当局安排巡逻艇到船巡视几圈后没有提出异议。

船舶在锚泊等待拖航期间加强值班,采取用吸油毡自制的围油栏漂浮在船舶尾部海面上的应急防污措施,靠泊卸货期间,由专业防污染公司采取防护措施,防止了污染事故的发生,得到港口当局的认可。在船舶靠码头卸货期间,安排了潜水员对螺旋桨和舵叶进行了水下探摸,没有发现大的问题存在。

2014年11月30日,通过租用拖船将J.D.轮拖带到意大利的里亚斯特船厂修理,并于2015年1月2日完成中间轴更换,船舶出厂。

三、中间轴损坏情况

(1)中间轴靠近主机飞轮端法兰处断裂脱开,向后窜动51 cm(见图1)。

(2)中间轴承底座,轴承盖裂纹损坏,中间轴承需整体换新(见图2)。

(3)轴功率监测装置由于中间轴后窜拉伤(见图3)。

图1 中间轴断裂状况

四、事故原因分析

图2 中间轴承损毁情况

图3 轴功率检测装置损毁情况

(4)尾轴首密封未漏水,尾部白钢套脱出尾密封。进坞后,拉出尾轴发现尾轴后部白钢套前方对应尾轴承部位600~700 mm长度范围内表面被海水严重腐蚀,需镀铁光车恢复原始尺寸(见图4)。

图4 尾轴腐蚀情况

(5)中间轴承顶负荷轴承负荷小于3.0 t,需抬高0.6 mm轴承负荷才能达到6.0 t设计要求(见图5)。

图5 中间轴承坐垫块

根据故障机理,中间轴断裂是由于扭转力矩所产生的应力大于材料的疲劳极限,发生了疲劳裂纹的扩展,并导致中间轴的有效受力面积减小,并最终导致疲劳断裂。根据这一机理,从材料方面(先天性制造缺陷)、修船原因(坞检抽轴及装复工艺等)、日常管理等3个方面入手进行分析。

(1)先天性缺陷是指在中间轴制造过程中内部存在瑕疵,或热处理不当,造成中间轴内部存在材质上的缺陷和残余应力。在主机运转过程中,中间轴将承受很大的扭力,在缺陷和残余应力处容易产生裂纹及疲劳断裂,特别是在应力集中的法兰根部更是如此。

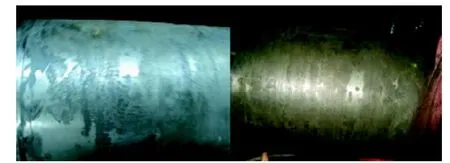

通过对J.D.轮中间轴断裂断面的初步分析发现,其断面的螺旋斜面及贝壳纹等疲劳断裂特征明显,初步判断为疲劳断裂,且疲劳源不在法兰根部倒角处,而是在距离法兰根部25 cm处,深度距离轴表面约8.5 cm,实际断面为45°阶梯状,且断裂面有明显的内部缺陷裂纹、裂纹延展区以及断裂区(见图6)。

图6 中间轴断裂面

断面状况表明,中间轴在最初的浇铸、锻造和热处理过程中,内部材料没有很好地融合在一起形成一个均匀的整体,没有形成层层包裹在一起的内部结构,而是存在内部缺陷。随同P&I检验师到船的意大利金属材料方面的专家以及船级社验船师对此也有同样的看法。

(2)根据铸钢件和锻钢件的裂纹产生原因,此次事故一方面可能是由局部受过大的外部应力导致,另一方面也可能是由剧烈的热胀冷缩产生的内应力导致。

根据调查,J.D.轮自出厂投入营运以来,包括2013年特检修理期间,均未发现主机飞轮和中间轴法兰处出现裂纹。根据公司有关安排,在2013年特检时对该船轴系安排的磁粉探伤中,也未发现任何外部裂纹。

在造船时,轴系连接螺栓和螺栓孔为过盈配合,若强行拉出螺栓,其配合表面很可能产生损伤隐患,因此常规都需要重新对螺孔进行镗孔加工并探伤,需全部换新螺栓。若在修船对未对螺栓孔重新镗孔加工,并且螺栓未全部换新,也没有对螺栓孔进行探伤,则可能留下安全隐患。

对J.D.中间轴与主机飞轮法兰端处发生的扭转断裂事故分析,其源头也可能是修船时进行连接螺栓拉出时,强行在靠近法兰处用割刀割除螺栓头部,螺栓孔处由于受到过大拉力或急剧温差产生的内应力而局部产生裂纹,但修船方未对受损的螺栓孔重新检查就重新装复新的连接螺栓,经过主机轴系连续高负荷的运转,此处的裂纹由于处于轴系扭转应力传递的集中区,裂缝扩展生长到中间轴上相当的深度,导致对应中间轴的有效工作截面积不断减小,最终在本航次达到极限,导致中间轴在主机的扭矩作用下扭转断裂。

(3)从中间轴日常管理的角度,也可以从以下几方面入手进行推测:

柴油机前端的扭振减震仪内减震油泄漏或出现故障,失去减震作用;主机链条的松紧度不满足说明书的要求,导致震动加剧;船员操作失误,突加突减负荷,比如紧急刹车和倒车;柴油机临界转速区域内运转时间过长;机动航行或采取节油低速航行时,柴油机长期处于临界转速上下边缘运转;船舶装卸货、压载水调节不当导致轴系失中;航行中螺旋桨被外界物体缠绕、击打,造成负荷瞬时增加;尾轴承配合间隙超标,尾轴承高温,轴系负荷增大。

五、事故预防措施

根据以上分析,提出事故预防措施如下。

(1)在新造船选择船厂时,应选择技术能力相对强的船厂。选择设备时,应选择优质品牌,严把质量关。

(2)在船舶例行特检时,对重要设备如中间轴、尾轴,要加强现场检查、监督,确保科学拆解,防止出现损坏螺孔、部件或设备本身的情况出现。对主机链条箱进行全面检查,检查链条的松紧度是否符合说明书的要求。

(3)对船舶包括中间轴在内的整个轴系状况及其附属设备包括法兰、螺栓、螺栓孔、倒角处进行特别检查,杜绝发生类似事件。事故发生后,我司即安排对公司其他船舶中间轴进行探伤,重点跟踪船舶安排专业机构进行超声波探伤检查,探伤范围为整根中间轴,探伤深度需达到10 cm以上超声波整体探伤。在日常管理中定期安排对中间轴表面着色探伤检查。

(4)加强中间轴的运行管理和日常检查工作。中间轴应保持清洁、油润,加强中间轴的日常目测检查,如有裂纹及早发现,避免事态进一步扩大。每次到港完车后,检查中间轴支撑有无松动情况,检查中间轴承底座有无移动迹象,对底座螺丝进行上紧检查,对轴承盖螺丝进行上紧检查。

(5)规范操纵主机。主机启动、停车均应尽量避免过猛,通过共振区应尽可能快,以尽可能减少轴系共振,同时密切关注主机降速航行后船舶的共振情况,尽可能减少共振。

(6)加强对船员的监督指导,促进船员管理维护、应急处理能力。岸基人员也要加强学习和知识更新,全面提高机务安全管理能力。

10.16176/j.cnki.21-1284.2015.09.010