1Cr9MoVNbN钢阀座裂纹分析

2015-08-20张小伍李兴东

陈 啸,张小伍,李兴东

(哈尔滨汽轮机厂有限责任公司,哈尔滨150046)

1 事故调查

某机组在检修过程中发现阀座上端面堆焊司太立合金处出现裂纹,阀座基体材质为1Cr9MoVNbN,堆焊司太立合金材质为钴基6#,阀座运行温度556℃。

2 断口分析

2.1 断口宏观分析

从已经产生裂纹的阀座上取样进行裂纹原因分析。由图1可见,裂纹形成于司太立合金与基材接合处,在堆焊的司太立合金层延展,主裂纹长约200mm,主裂纹上可见多条次生裂纹。将裂纹面打开,其形貌见图2,断面呈银白色,裂纹沿阀座基材和堆焊司太立合金接合处开裂,断面上有一条光亮的磨损带,在光亮的磨损带边缘可见放射状条纹,裂纹从阀座内弧侧起裂。

图1 阀座裂纹形宏观形貌

图2 阀座断口宏观形貌

2.2 断口微观分析

在扫描电子显微镜下观察打开的主裂纹断面,断口微观特征见图3,断面是典型的脆性解理断口。

图3 光亮磨损处微观形貌

图4 内部扩展区微观形貌

3 理化检验

3.1 化学成分分析

按照GB/T223“钢铁及合金化学分析方法”系列标准对阀座基材1Cr9MoVNbN和堆焊司太立6#进行化学分析,其化学成分分析结果均符合技术要求。

3.2 力学性能

对阀座1Cr9MoVNbN钢进行室温力学性能测试,测试结果见表1,钢的室温力学性能指标均符合技术要求。

表1 1Cr9MoVNbN钢力学性能试验结果

3.3 金相组织分析

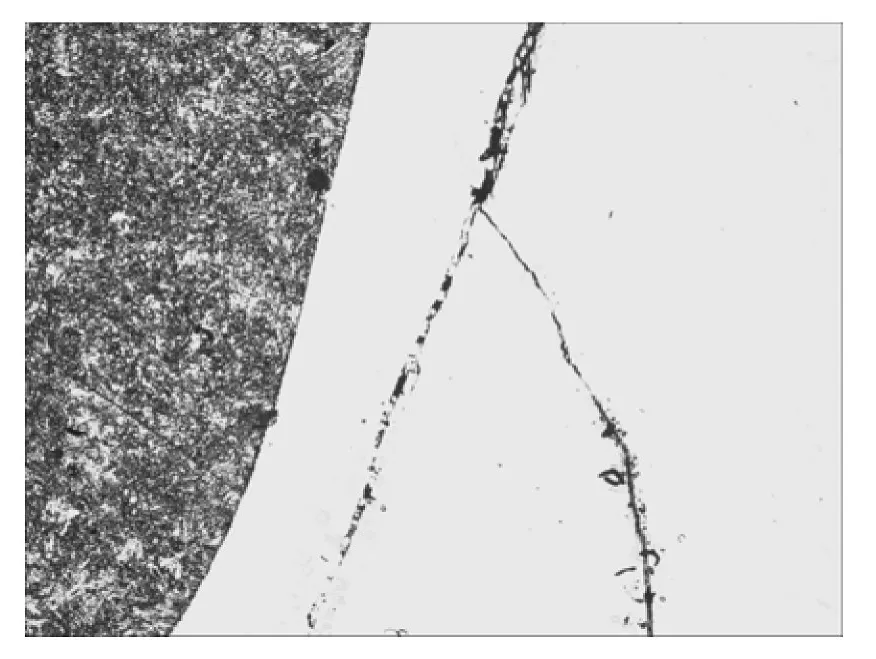

对阀座试样进行金相检验,金相照片见图5,检验结果见表2,阀座基材和堆焊司太立合金间有一条1~2mm的白亮层,裂纹从白亮层边缘起始,阀座钢基材晶粒度不符合技术要求。

图5 基材组织金相照片×100

表2 阀座1Cr9MoVNbN钢金相检验结果

图6 焊缝处白亮层裂纹照片×100

3.4 硬度检验

(1)按照GB/T4340“金属维氏硬度试验”对叶片进汽边试样沿司太立合金向基体进行维氏硬度测试,测试结果见表3,白亮层处维氏硬度明显高于司太立合金处硬度。

表3 阀座金相试样维氏硬度测试值

(2)在阀座堆焊司太立合金金相试样上进行HRC测试,测试结果见表4,堆焊司太立6#络氏硬度高于标准中的技术要求。

表4 阀座金相试样HRC测试值

4 分析与讨论

(1)司太立合金是一种能耐各种类型磨损和腐蚀以及高温氧化的硬质合金[1]。耐磨堆焊其原理是用焊接方法在零件表面熔敷一层耐磨性能材料,延长其使用寿命的工艺过程[2]。耐磨钴基合金堆焊工艺守则规定,原则上1Cr9MoVNbN钢在堆焊司太立合金前要求堆焊镍基过渡层,且过渡层的厚度要大于2mm。从阀座的解剖分析结果来看,阀座堆焊司太立合金前未堆焊镍基过渡层。

(2)从阀座材质分析来看,堆焊后在阀座基材和司太立合金接合处形成一层厚度不等的高硬度白亮层,白亮层的硬度远高于相邻的1Cr9MoVNbN钢和司太立合金的硬度,在很窄的区间内形成很大的硬度梯度,使该区域的韧性较低,抗冲击能力很差。在运行过程中阀头对阀座有很大的冲击力,在冲击载荷作用下在白亮硬化层处产生裂纹,裂纹沿着司太立合金及与基材接合处不断扩展,形成大裂纹。

5 结语

(1)阀座产生裂纹的主要原因是堆焊后在阀座基材与司太立合接合处形成高硬度的硬化层。

(2)阀座堆焊司太立合金前未堆焊镍基过渡层,对司太立合金与基材过渡区形成高硬度层有一定影响。

[1]刘玉珍,桂业炜.司太立合金的性能及应用(Ⅱ)[J].机械工程材料.1992,6.

[2]邵元祥,郑红丽.钴基合金耐磨堆焊工艺及应用[J].锅炉制造.2011,5.