一种无需表面淬火的超强抽油杆用钢研制

2015-08-20金恒阁刘伯驰侯海龙李伯超

金恒阁,刘伯驰,侯海龙,李伯超,孙 光

(黑龙江省冶金研究所,哈尔滨150040)

抽油杆是抽油机的重要部件,它将抽油机的动力传递给井下的抽油泵,是由数百根抽油杆通过接箍连接而成,起到提升油液的作用。在采油的过程中,油杆承受不对称循环载荷的作用,工作介质为井液,具有腐蚀性,含有H+等等,且成分具有不确定性。抽油杆的主要失效形式为疲劳断裂或腐蚀疲劳断裂,抽油杆事故会严重影响原油产量,增加修井费用,每次修井的费用约为2~3万元,提高原油生产成本。

现行抽油杆标准为SY/T5029-2013,抗拉强度由低到高分为C、K、D、H级别,随着开采量的增加,油井深度越来越大,对抽油杆的强度要求增高,需要超高强度的H级抽油杆。现在应用的超高强抽油杆主要是通过表面高频淬火和使用非调质钢、控冷控轧的方法增加抗拉强度,但其中有很多弊端,如表面高频淬火需要专用的淬火机床,消耗大量的电能,增加生产成本;非调质钢、控冷控轧技术生产的抽油杆组织状态不稳定,产品质量波动性大,受外界因素影响较大,尤其是气候、温度。本课题研制的抽油杆用钢,是一种不需要表面淬火,就能达到超高强度的调质钢。

1 新钢种的研制

1.1 试验仪器、设备

熔炼设备:ZGL-25Z型真空感应熔炼炉。主要技术参数:

额定容量:25KG

最高温度:1 700℃

极限真空度:6.7×10-3Pa

中频熔炼电源:IGBT 60kW 2500Hz

锻造设备:.0.75t锻锤

主要检测仪器:德国斯派克直读光谱、ICAP6300等离子光谱仪、CS800红外碳硫分析仪、HYG-300型高频疲劳试验机、蔡司金相显微镜等。

1.2 主要试制步骤

熔炼→锻造→化学成分检测→热处理→组织、机械性能检测→初步工业生产试验

1.3 新研制钢种的特点

1.3.1 材料通过合金强化增加强度,合理配比各合金成分及含量,形成高强度金属间化合物,同时兼顾强度和韧性指标。

1.3.2 增加材料的淬透性和淬硬性,提高材料的整体机械性能。

1.3.3 加入稀土合金,提高材料的纯净度,减少夹杂物,增强材料的耐腐蚀性和疲劳寿命。

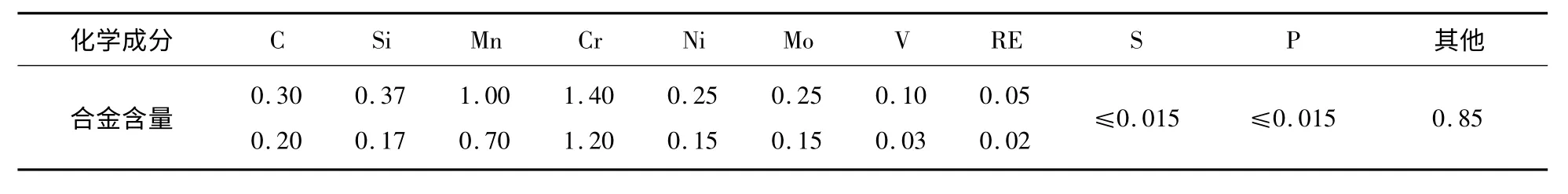

1.4 新钢种的化学成分

新钢种综合考虑材料的锻造性、机械加工性、耐腐蚀性等性能要求及材料成本,设计为低碳低合金钢,其化学成分见表1。

表1

使用我所的25KG真空感应炉熔炼,具有成分控制准确、均匀,夹杂物少的特点,非常适合做新钢种试验研究。钢锭经锻造加工成φ35mm的圆棒,进行调制处理后检测各项理化指标。

2 新钢种的性能检测

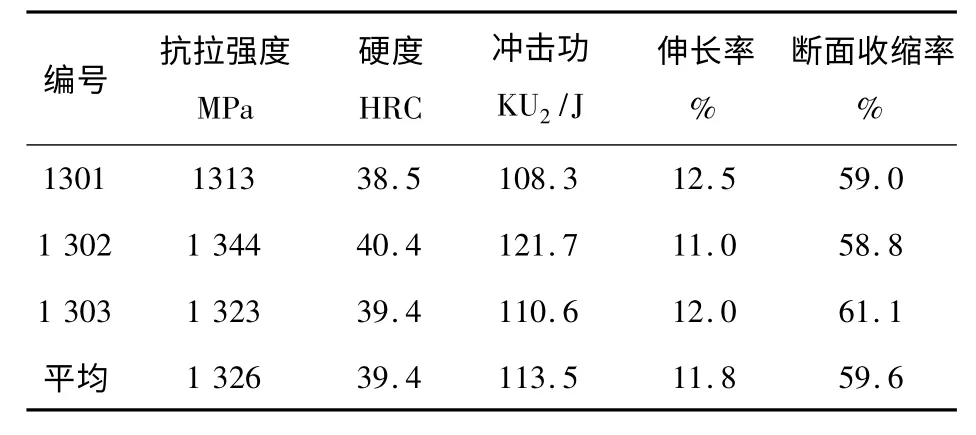

2.1 机械性能

试样经过调质处理,加工成试件,经检测其机械性能见表2。

表2

2.2 实际晶粒度检验

钢的实际晶粒度是决定材料机械性能和疲劳寿命的重要指标,热处理后测得材料的实际晶粒度≥8.5级。图1材料的实际晶粒度照片。

图1 材料的实际晶粒度(×100)

2.3 高倍组织检验

材料经淬火+高温回火后500倍金相组织检验,调质后的组织为回火索氏体如图2。

图2 材料调质后金相组织检验(×500)

2.4 夹杂物检测

在平行于锻件的轴向,距圆心1/2处取样,经热处理后,用标准评级图显微检验法测得夹杂物以A类、C类、DS类为主,详细情况见表3。

表3

2.5 疲劳寿命检测

室温条件下,测试采用两端带螺纹(M22X1.5)圆形横截面试样,中间部分直径d=10mm,根据SY/T5029-2013标准,应力比0.1、疲劳极限540MPa、频率≤150Hz、载荷形式拉-拉试验的要求。高周疲劳测试结果见表4。

表4

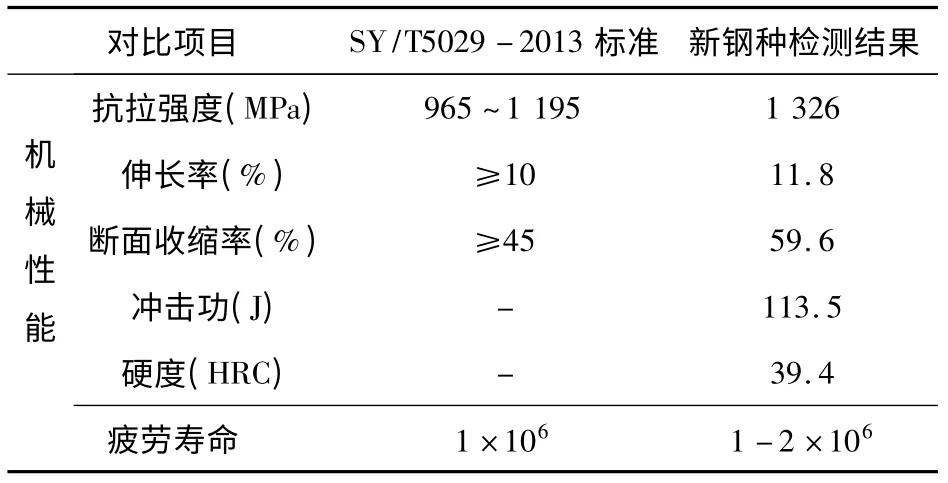

2.6 新钢种与传统钢种的机械性能对比见表5。

表5

3 初步生产工业试验

除材料的机械性能指标达到或超过现有产品标准外,材料的加工性也要满足现有加工工艺的要求,这样,新研发的材料才能真正具有实际应用价值,为此,根据实际生产工艺的要求,做以下工业试验。

3.1 材料平锻性试验

实际生产抽油杆过程中,抽油杆的两端要经过平锻工序,使两端部墩粗、成型,在此基础上加工螺纹,这就需要所研制的钢种有良好的锻造性能,平锻过程中不能出现裂痕,平锻后的外形成型要好,必须满足相关标准,只有达到这些要求的钢材,实际生产中才有可能被应用。

课题组经冶炼、锻造、车削自制加工了10根短抽油杆,φ22mm×1.5m,在生产现场的平锻机上进行了工业试验,其他锻造工艺不变,只须提高锻造温度50℃~100℃,就可以顺利地锻造出质量合格的产品,通过材料平锻性能试验。

3.2 机械加工性能试验

抽油杆两端配有螺纹,实际生产中是由刀具挤压而成,要求抽油杆材料硬度不能太高,否则,损伤挤压刀具,并且挤压螺纹的表面要光洁,螺纹指标达到相关要求。

试验是在完成平锻试验后的试验断杆上继续进行。首先,将平锻后的短杆按照所研制的热处理方案进行调质处理,然后再到生产现场的数控六角车床上进行机加性能试验,挤压后的螺纹按技术要求,经通规、止规检测,10个样品全部合格,通过了机加性能试验。

4 结语

(1)所研制的超强抽油杆新型材料,不需要表面淬火,其机械性能、加工性能完全达到,甚至超过现有产品标准要求,疲劳寿命指标尤为突出。

(2)由于省掉了高频表面淬火工艺,节约了大量的电能,减少了能源消耗,每吨降低生产成本约500元人民币,节能降耗,成效十分显著,全国有30多家抽油杆生产企业,年产抽油杆80多万t,具有极大的推广价值。