铸渣机热应力的研究与分析

2015-08-20赵朝军

丁 慧,赵朝军

(1.中国瑞林工程技术有限公司,江西 南昌330031;2.河南豫光金铅集团有限责任公司,河南 济源459000)

在温度改变时,物体由于外在约束以及内部各部分之间的相互约束,使其不能完全自由胀缩而产生的应力为热应力,又称温度应力。

对于机械设备,如果热应力处理不当,一旦阻碍设备自由热胀冷缩,设备在使用过程中,其内部结构可能出现变形或焊缝开裂等现象,轻则降低使用效果,重则可能机毁人亡。所以,有必要合理处理热应力对设备的影响。

1 铸渣机基本情况

铸渣机用于铜渣或铅渣的浇铸,铜渣主要是用于浇铸转炉渣,铅渣主要是浇铸氧化炉流出的高铅渣。

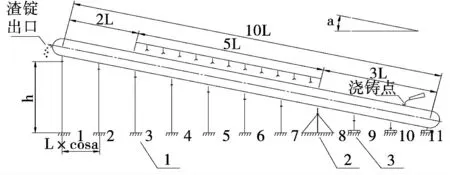

工作流程,渣从炉子流出后通过溜槽从浇铸点流入铸渣机的渣模,渣模固定在链运机上,渣模内的渣被铸渣机上的链运机逐渐从浇铸点通过空冷和水冷区域后运送到渣锭出口,再排出,如图1所示。

入口的渣温:约1 000℃

出渣口渣温:300~600℃

铸渣机长度:约40~90m

机架斜度:α。

(具体长度需根据实际使用确定)

图1 铸渣机简图

根据工艺的要求,如果出渣口需要低温渣或者铸渣机长度受限制,就必须设置喷淋水冷系统,如果对出渣口的渣温没有温度要求,可以直接空冷,但出渣口的渣内部必须已经凝固,否则一旦掉落后可能会结在一起。

2 铸渣机热变形分析

铸渣机的温度差主要由以下两种情况产生:

(1)客观温差:由当地季节和气温变化而产生,

(2)主观温差:由高温原料经过热传导、热辐射等途径传递到设备而产生。

下面对因为高温原料的主观温差产生的变形进行分析。

某铸渣机底部共有11个支柱子做支撑,支柱等距离排列,那么每个支柱之间的铸渣机长度为L,整个铸渣机的长度即为10L。根据喷淋区可以把铸渣机分成三部分,高温空冷区域、水冷区域、空冷区域,如图1所示。

高温空冷区域:铸渣机渣从浇铸点流入铸渣机内的模具,渣在高温空冷区域把温度散发到空气。所占长度为3L,该区域渣的表面温度约1 000℃,渣温传递到设备后,该区域内的设备表面温度约100℃。

水冷区域:高温渣在该区域通过喷淋水冷方式把渣的表面温度迅速降低,渣的内部温度不断往外扩散。可以按冷却要求设置顶部喷淋和底部喷淋装置。所占长度为5L。渣的温度一旦进入水冷区域后,表面温度将会急剧降低,该区域渣的表面温度约100~250℃。该区域内的设备表面温度约30~60℃。

空冷区域:渣经过水冷区域后,又进入了空冷区域,通过空气带走热量。在该区域内,渣的内部温度继续往外扩散,表面温度逐渐提高。所占长度为2L,该区域渣的表面温度约200~400℃,该区域内的设备表面温度约30~60℃。

整个铸渣机的长度为10L,高温空冷区域长为3L,若设备温差100℃,那么根据热膨胀系数,其膨胀量约0.003L。水冷区域和空冷区域约7L,若设备温差50℃,其膨胀量约0.0035L。

本文重点分析如何释放以上的伸缩变形,而避免热应力导致出现焊缝断裂或轨道变形等现象,影响链运机的长期稳定运行。

3 热应力的解决方案研究

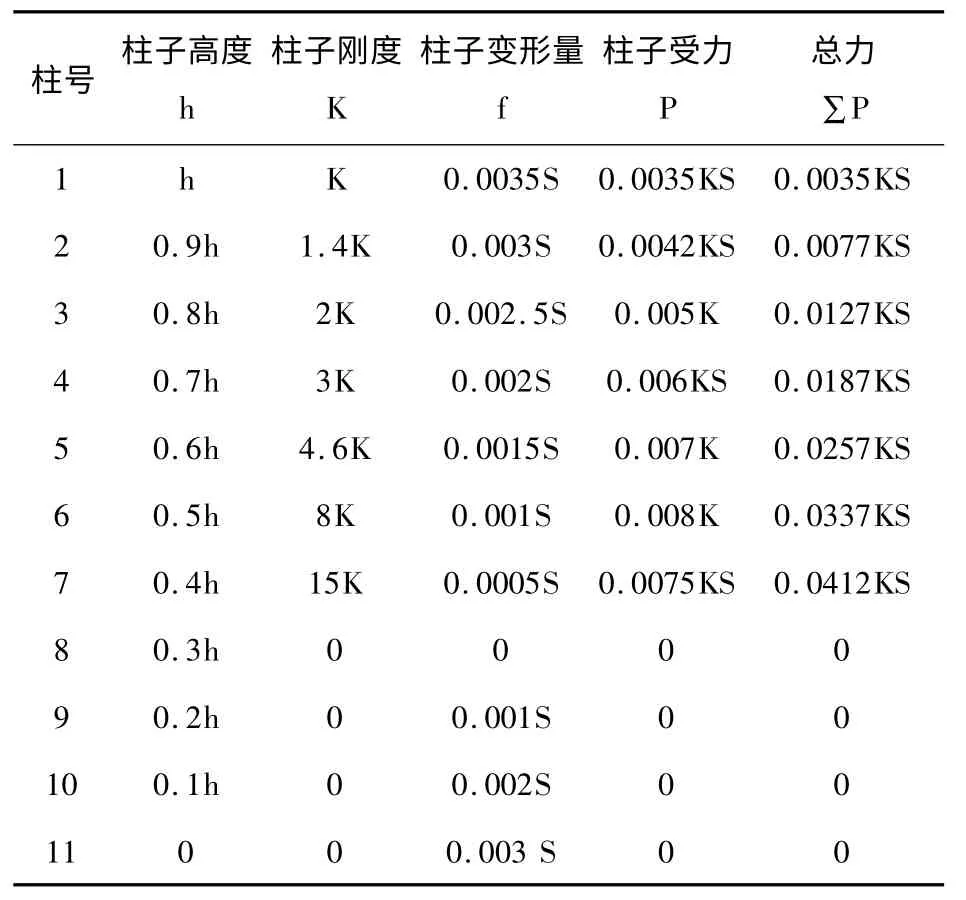

铸渣机本体的变形量最终反应到了铸渣机的底部支柱上,使支柱受弯。热应力大小即为受弯支柱施加在铸渣机上的力与受力横截面的关系,所以热应力大小由支柱的刚度决定。支柱越短,应力越大,从图2可以看出,高温区支柱短,且变形量大,那么其应力主要集中在高温区。

对于该设备,如果要完全消除设备的热应力,其底部的支柱变形必须全部能释放,但其成本特别高。合理的处理方式应该是在降低成本的前提下使变形得到较好释放。铸渣机底部为钢架支撑,钢架越高,其柔性越大,自身可以释放热应力,并且越靠近铸渣机两端,变形越大。

根据以上分析,做3项处理。

(1)为了避免受热设备向一个方向变形,可以在设备中间某点对铸渣机完全固定,受热后使其同时往两端变形,相应的变形量缩小约一半。

(2)低温区:由于低温区域的钢架支撑柔性较大且温度较低,产生的应力较小,可以直接固定,其设备变形由底部支柱弯曲变形来补偿。

(3)高温区:尾部高温区域的支撑刚性大且温度很高,如果直接固定将会产生过大的热应力,于是设计成滑动连接,这样可以完全释放热变形。

通过以上分析,可以得出如图2所示的方案。完全固定了高温区域和低温区域交界处的支柱,对高温空冷区域的支柱设计成底部活动连接,水冷区域和空冷区域支柱设计成底部固定连接。

图2 支柱图

4 热应力的大小分析

对于受约束的构件,热应力可以根据下式计算

式中:a为线膨胀系数;E为弹性模量;Δt为设备温差

从式(1)可知,如果是碳钢设备,100℃的温差,在受约束的情况下其应力可以达到250MPa,达到了碳钢的屈服极限,所以若不释放变形,将有损设备。

所有力和作用力都是相对的,只有受约束才会产生热应力,对于该铸渣机而论不需通过式(1)单独分析铸渣机本身应力的大小,只需计算约束体对铸渣机的作用力,计算铸渣机的热变形使底部支柱产生的形变,再用支柱的变形量计算铸渣机的真实受力。

机架被底部支柱分成10等份,若1号支柱的刚度为K,那么根据式(2),可以计算出其他支柱的刚度。

支柱的变形和受力的关系如式(2)所示

式中:P为支柱的受力;E为支柱弹性模量;I为支柱惯性矩;h为支柱的高度;f为支柱变形量;K为支柱刚度,

铸渣机的变形量根据式(4)可以计算出来。

式中:a为线膨胀系数,取11/10-6℃-1[2];L为设备长度;Δt为设备温差。

根据式(2)和式(4),可以计算出铸渣机的总力,如表1所示。表中计算结果已经忽略了柱子变形而导致铸渣机机架的受压变形,实际受力略小于表中数值。从表中可以看出,经过合理的设计,高温段的受力已经完全释放,低温段底部的支柱柔性变形而降低了受力。变形量大的1号支柱,其产生的力却很小,因此整个设备的力得到了合理的控制。

表1 计算结果表

式(3)可以看出,力只与变形量和支柱的刚度有关,如果要继续降低其大小,必须在满足安全使用的条件下减小支柱的刚度,对支柱的具体设计在此不做赘述。

5 结论

本文提出了一种针对铸渣机热应力的处理方法。并且提出底部支柱的分布与支柱对热应力的影响和具体计算方法,该方法经济有效的解决了热应力对设备的影响。该解决方法具有通用性,对于其它类似产品处理热应力有借鉴作用。

[1]帅健,管道及储罐强度[M].北京:石油工业出版社,2006.

[2]成大先,机械设计手册(第一卷).北京:化学工业出版社,2004.9:1-11