除铁锰反洗水回收利用方案的确定

2015-08-20李金凤

李金凤

(黑龙江华本生物能源有限公司,黑龙江 双鸭山155921)

我国含铁、锰地下水占地下水总量的20%,主要集中在松花江流域和长江中下游地区。东北地区地下水普遍含有过量的铁和锰,其中黑龙江更以高铁、高锰的地下水著称,已经发现的铁最高含量超过60mg/L,锰的最高含量也达5mg/L[1]。黑龙江华本生物能源有限公司位于双鸭山市,以地下水为生产、生活水源,铁含量最高达38.85 mg/L,锰的最高含量也达1.59mg/L,已不能直接用于生产生活,为降低铁锰含量,采用二级接触氧化法除铁除锰工艺,对水源进行处理。该公司焦化厂内现有一套处理能力为300m3/h的除铁除锰系统,按照LNG项目建设规划,将新建450m3/h处理能力的除铁除锰系统一套,以满足生产、生活用水的需求。二级接触氧化法除铁除锰工艺,虽能有效的降低水中铁、锰的含量,但大量的反冲洗外排,造成水资源浪费,同时,废水色度较高、悬浮物含量较高。因此,反冲洗水回收利用的研究显得尤为重要。

1 地下水除铁除锰工艺说明

1.1 反应机理

地下水除铁普遍采用的是接触氧化法。此法是以溶解氧为氧化剂,以固体催化剂为滤料的催化氧化反应。水经过曝气充氧后,二价铁氧化为三价铁,形成絮凝沉淀。在过滤过程中,经过滤料的吸附和截留作用,三价铁的悬浮逐渐包裹在滤料颗粒表面并逐步生成具有催化活性的铁质滤膜,铁质活性滤膜又进一步起到除铁的作用。接触氧化除铁利用了铁质活性滤膜的催化作用,从而大大加快了二价铁的氧化速度,更有效地去除水中的铁。

对于活性滤膜中起到催化作用的化学成分,目前仍存在争议,但普遍认为铁质活性滤膜首先吸附水中的亚铁离子,被吸附的亚铁离子在活性滤膜的催化作用下迅速氧化为三价铁,并且使催化剂再生,反应生成物为催化剂,又参与新的催化反应,加速其反应速度。

除锰的原理与除铁机理基本相同,但由于锰离子的氧化速度较铁离子慢,因此其滤速较除铁工艺要低很多。

1.2 除铁锰工艺流程

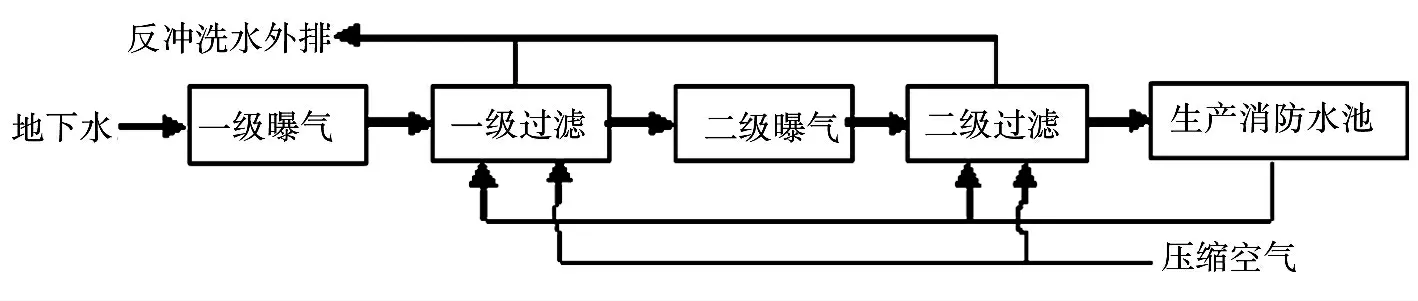

地下水中铁、锰同时存在,而铁的氧化还原电位比锰要低,这样二价铁对高价锰便成了还原剂,因此,大大阻碍了二价锰的氧化,只有水中不存在二价铁的情况下,二价锰才能被氧化,所以在水中铁、锰共存时,应先除铁,后除锰,故采用二级曝气、过滤处理处理工艺,一级用作接触氧化除铁,二级用作接触氧化除锰。

LNG项目除铁锰系统,过滤设备采用钢制压力过滤器,一级设置9台,二级设置9台,直径3.0m。过滤器反洗使用滤后清水,压缩空气辅助反洗。滤料采用锰砂。其流程简图如下图所示:

2 反冲洗水量、水质说明

2.1 反冲洗方法的选择

在除铁除锰的过程中,吸附在滤料表面和截留在滤层上的悬浮固体逐渐多,过滤到一定时间后,表层滤料间空隙将逐渐被堵塞,甚至产生筛滤作用而形成泥膜,使过滤阻力剧增。其结果,在一定过滤水头下滤速减小(或在一定滤速下水头损失达到极限),或因滤层表面受力不均匀而使泥膜产生裂缝时,大量水流将自裂缝流出,以致悬浮物穿过滤层而使出水水质含铁量增加。当上述两种情况之一出现时,过滤将被迫停止,对过滤系统进行反冲洗,清除泥膜和截留的悬浮物,恢复滤池的过滤能力。滤池反冲洗的方法主要有高速水流反冲洗、气-水反冲洗、表面助冲加高速水流反冲洗。[2]

一级除铁滤池、二级除锰滤池共用一套反冲洗水泵。在相同水量情况下,一级滤池和二级滤池过滤面积不同,导致反洗水流速不同。过滤面积较小的一级压力滤池选用高速水流反冲洗,过滤面积较大的二级滤池选用气-水反冲洗。

高速水流反冲洗(简称高速反冲洗)是利用流速较大的反向水流冲洗滤料层,使整个滤层达到流态化状态,且具有一定的膨胀度。截留于滤层中的污物,在水流剪切力和滤料颗粒碰撞摩擦双重作用下,从滤料表面脱落下来,然后被冲洗水带出滤池。高速反冲洗方法操作方便,结构和设备简单,是当前我国广泛采用的一种冲洗方法。

气-水反冲洗是利用上升空气气泡的振动,有效地将附着于滤料表面污物擦洗下来使之悬浮于水中,然后再用水反冲,把污物排出池外。因为气泡能有效的使滤料表面污物破碎、脱落,故水冲强度可降低,即可采用所谓的低速反洗。采用气-水反冲洗方法既提高冲洗效果,又节省冲洗水量。其操作方法主要有①先用空气反冲,再用水反冲;②先用气-水反冲,再用水反冲;③先用空气反冲,再用气-水同时反冲,最后用水反冲。我公司选用第三种操作方法。

2.2 反冲洗水量的计算

实际生产中,除铁锰过滤器的反洗周期和反洗时长应根据水源的铁锰含量和系统运行负荷进行调整。本方案按照地下水含铁锰量最高,系统满负荷生产条件下计算反冲洗水量。

(1)根据焦化厂化产车间提供,现有300m3/h处理系统排水量为300t/d。

(2)LNG项目新建除铁锰系统排水量计算如下:

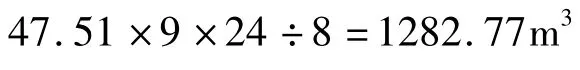

一级除铁过滤器的工作周期设定为8h。反洗采用气、水反冲洗,水反冲洗强度设定为15 L/(s·m2),时间设定为7min,正洗时间设定为3min。

二级除锰过滤器的工作周期适当延长,将工作周期设定为12h。反洗采用气、水反冲洗,水反冲洗强度设定为15L/(s·m2),时间设定为7min,正洗时间设定为3min。

单台过滤器反冲洗排水量:

一级滤池的工作周期为8 h,故每天的排水量为:

二级滤池的工作周期为12 h,故每天的排水量为:

厂区除铁除锰反冲洗排水总量为:

2.3 反冲洗水质说明

反冲洗水源采用除铁除锰处理后废水。反冲洗水中主要含有滤池截留的悬浮固体和被冲刷掉的滤料表面的活性滤膜,其成分为三价铁和四价锰的氢氧化物沉淀,以及少量的地下水所携带的泥沙,经反冲洗水冲洗后,以悬浮态存在于水中。反洗运行及废水水泵输送过程中,悬浮物将被打碎,变细小,部分可能以胶体形态存在。

除铁的化学反应方程式为:4Fe2++3O2+6H2O=4Fe(OH)3

实际反冲洗水中的悬浮物含量是不均匀的,反冲洗的前期排放的水主要呈黑褐色或砖红色,悬浮物含量较高。随着反冲洗操作的进行,排水中悬浮物含量减少,水质逐渐清洁。特别是正洗阶段,水质将逐渐接近清水质量。反洗废水水质及自然沉淀后的水质,化验结果如下表所示:

序号 项目 检测值 单位 备注一 反洗废水:1 悬浮物成分及比例 —2 悬浮物含量 906 mg/L二 反洗废水自然沉淀30min:1 上清液悬浮物含量 325 mg/L 2 污泥容重 1140 mg/L 3 污泥含水率 99.8 %三 反洗废水自然沉淀40min:1 上清液悬浮物含量 306 mg/L 2 污泥容重 1132 mg/L 3 污泥含水率 99.8 %四 反洗废水自然沉淀50min:1 上清液悬浮物含量 291 mg/L 2 污泥容重 1127 mg/L 3 污泥含水率 99.86 %五 反洗废水自然沉淀60min:1 上清液悬浮物含量 280 mg/L 2 污泥容重 1120 mg/L 3 污泥含水率99.9 %

3 反冲洗废水的回收利用

每天2 437.95m3的废水直接排放,不仅造成水源的浪费,更使大量的砖红色铁质沉淀物沉积。因此,将反冲洗废水回收利用,可有效地解决上述问题,不仅为企业带来经济效益,更为社会带来环境效益。

3.1 反冲洗废水回收利用的可行性分析[3]

除铁除锰滤池反冲洗废水中铁质,反冲洗废水经8~10h静置沉淀,能将水中铁质浓度降至(30~50)mg/L,可抽送回滤池再行过滤。用聚丙烯酰胺混凝反冲洗废水,效果良好。对于铁质浓度为(30~1000)mg/L的反冲洗废水,投加0.16mg/L(按纯质计)的聚丙烯酰胺,经过30s混合、40min沉淀,能将水中铁质浓度降至10mg/L以下。因此,除铁除锰反冲洗废水的回收利用是完全可行的。

3.2 反冲洗废水回收利用方案确定的原则

该公司生产现场布局紧凑,用地紧张,因此,方案应选用占地面积小、操作简单、运行稳定的系统流程。废水处理后,应能回用于生产、生活,冲减新鲜水的用量。我公司生产、生活用水均在现有的生产消防水池内取水,因此本系统应尽量避免加药或其他二次污染,防止对生活用水造成污染。系统应投资少,运行维护简单和运行成本低,以减少投资。

3.3 反冲洗废水回收利用的方案确定

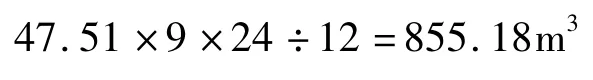

基于上述原则,结合反冲洗废水的水质,其回收利用主要以沉淀和过滤为主。废水水量调节后,进入斜管沉淀池,去除大部分悬浮物后,由水泵输送至除铁锰系统的二级曝气反应池,与经过二级曝气后的井水水源混合,并一同送至二级除锰过滤器,通过过滤,去除废水中的细小悬浮物和胶体物质。经处理后的废水与新鲜水混合后进入生产消防水池,作为厂区的生产、生活水源。流程设定如下图所示:

由于反冲洗间歇操作,反冲洗水的水量具有波动性,水量调节池的池容初步设置1 000m3,尺寸为16m×16m×4m对废水水量进行调节,以保证后续工序的连续运行。由于废水在调节池内具有一定的停留时间,水中的部分悬浮物将在其池内自然沉淀,因此,调节池需定期清理污泥。

废水用水泵由调节池输送至沉淀池,进行沉淀处理,去除大部分悬浮物。沉淀池型式主要有平流式沉淀池、竖流式沉淀池、幅流式沉淀池、斜管(板)沉淀池等多种型式。各类型沉淀池的特点比较如下:

?

本方案选用斜管沉淀池。斜管沉淀池地上设置,便于排泥。同时,沉淀池出水槽与除铁锰系统二级曝气反应池形成高度差,使废水可通过自流进入,较少机械设备的投用和降低运行费用。

斜板沉淀池是根据浅层沉降理论,在沉淀池的沉淀区加斜板或斜管,以提高沉淀效率的一种新型沉淀池。它具有沉淀效率高、停留时间短、占地面积少等优点,在废水处理、微细物料浆体的浓缩、含油废水的隔油等方面取得了广泛的应用。斜板〔管)沉淀池由斜板(管)沉淀区、进水区、出水区、缓冲区和污泥区组成,如下图所示:

斜管沉淀池清水区面积计算:

式中:A为斜管沉淀池的表面积(m2);Q为单池设计水量(m3/h);q为表面负荷[m3/m2·h],一般采用(9.0~11.0)m3/m2·h。

初步设计取q=9.0m3/m2·h。

A=102/9=11.4m2

废水进入斜板沉淀池,水流向上升的过程,悬浮物下降落至斜管并逐渐下滑,从而实现水质的澄清。上清液由出水槽流出。经化验分析,废水经自然沉淀60min,悬浮物含量可由906mg/L,下降至280mg/L。澄清后的清水,进入除铁锰系统二级曝气反应池,与二次曝气后的水源井水混合后,经水泵送至除铁锰系统的二级除锰过滤器进行过滤,去除沉淀难以去除的悬浮物和胶体物质。过滤后清水送入生产消防水池,用于生产、生活。

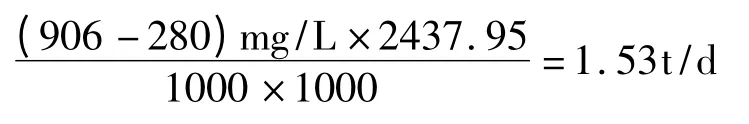

污泥最终由斜管落至污泥斗中,定期排放,并进行脱水处理。干泥产量为:

经化验分析,污泥含水率为99.9%,由此可计算得湿泥产量为:

据相关文献报道,由反冲洗废水中沉淀下来的铁泥,经水选、滤干、焙烧、球磨、炕干,可制成三级氧化铁红。成分不纯的铁泥,经风干、焙烧、球磨、风选后,可制成红土粉。

3.4 处理效果检验

因沉淀后的废水在除铁锰系统的二级过滤器内,与原水混合,故无法单独化验处理效果,因此,对除铁锰系统的出水进行整体检验,主要项目为悬浮物含量,次要项目为总铁、总锰含量,如上述指标达到以下标准,则处理合格,并可回用于生产、生活。

项目 符号 单位 数值悬浮物mg/L 1总铁 Fe2++Fe3+ mg/L ≤0.3锰mg/L ≤0.1

3.5 方案特点

除铁除锰系统反冲洗废水的回收利用主要以沉淀为主,过滤为辅,过滤装置利用现有设备。因此,该方案具有占地面积小,机械设备少,运行操作、维护简单;运转设备少,运行费用低;出水水质稳定等优点。

但是,系统的调节池以钢混结构为主,因此具有一次性土建成本较高;土建施工过程中防水、防渗要求较高。斜管沉淀池内填料易老化,需定期更换;填料需定期冲洗,防止微生物滋生。

4 结语

该文通过对除铁除锰过程的分析,明确除铁除锰反冲洗水水量及其所含杂质的性质及含量,对反冲洗水的回收利用的可行性进行综合分析。反冲洗水的回收利用完全具有可行性和可操作性,对节约水资源和较少排放具有较大的意义。

[1]朱秀琴,李灿波.地下水除铁除锰技术发展历程及展望[J].黑龙江水利科技,2008,23(6).

[2]严熙世,范谨初.给水工程[M].北京:中国建筑工业出版社,1999.

[3]上海市政工程设计研究院.给排水设计手册[M].北京:中国建筑工业出版社,2003.