新型增塑剂对苯二甲酸二(二乙二醇丁醚)酯的合成工艺

2015-08-19谈继淮陈慕华谢冰雪刘准曹慧庆朱新宝

谈继淮,陈慕华,,谢冰雪,刘准,曹慧庆,朱新宝,

(1南京林业大学化学工程学院,江苏 南京 210037;2江苏省醇醚工程技术研究中心,江苏 无锡 214441)

增塑剂是迄今为止产量和消费量最大的塑料助剂之一,在为人类提供高品质塑料制品中起着不可或缺的作用[1]。传统的增塑剂主要以邻苯二甲酸酯类为主如邻苯二甲酸二(2-乙基)己酯(DOP)、邻苯二甲酸二丁酯(DBP)等[2],由于该类增塑剂具有致癌作用[3-4],世界主要增塑剂消费大国都对邻苯二甲酸酯类增塑剂的使用进行了限制[5-7],因此研发能够替代邻苯二甲酸酯且对环境友好的增塑剂是十分必要的。

对苯二甲酸一元醇醚二酯系列增塑剂是增塑剂家族中重要的组成部分,独特的对称性结构使其力学性能都要优于对应的邻苯二甲酸酯[8]。更为重要的是,这类增塑剂毒性很低,被世界各国公认为可以用于食品、玩具包装等领域[9],目前为止,对苯二甲酸一元醇二酯只有对苯二甲酸二甲酯、对苯二甲酸二辛酯、对苯二甲酸双(十八)酯等研究和生产报道[10-11]。

根据文献[12]可知,在增塑剂分子中适当的引入醚键可增加增塑剂的柔性功能,而国内外对一元醇醚和对苯二甲酸的反应鲜有报道。为此本文作者设计了以对苯二甲酸和二乙二醇丁醚为原料,在氯化亚锡催化下,采用直接酯化法合成对苯二甲酸二(二乙二醇丁醚)酯,并取得了较为理想的结果。

1 实验部分

1.1 对苯二甲酸二(二乙二醇丁醚)酯的合成

采用均相直接酯化法:按一定摩尔比例将对苯二甲酸(PTA)、二乙二醇丁醚(DGBE)、催化剂氯化亚锡和带水剂正丁醚依次投入四口瓶中,加热反应液至沸腾状态,同时记录釜温、顶温并在过程中适时分出所产生的水,同时保证带水剂回至釜中循环使用;当反应体系不再出水时,反应结束。根据GB1668—2008增塑剂酸值酸度的测定方法,测出反应体系在反应前后的酸值,并根据下式计算反应的酯化率,以此评价催化剂性能。

其中X1、X2分别代表反应体系在反应前后的酸值,mg KOH/g。

反应后的粗产品在0.09MPa的真空度下,脱除轻组分(正丁醚和过量的反应物DGBE);再在80℃下加入适量的氢氧化钠水溶液,进行中和水洗除去未反应完全的单酯及催化剂;最后经过活性炭脱色、过滤及脱水处理,得到对苯二甲酸二(二乙二醇丁醚)酯精制产品。

1.2 产品分析与检测

采用气质联用(GC-MS)、傅里叶红外(FT-IR)对产品进行纯度和结构分析。GC-MS的检测条件:DB-5MS色谱柱;进样口温度280℃;程序升温,初始温度60℃,保留3min,然后以20℃/min的速率升温至300℃,维持10min;分流比200∶1;载气He,流速1mL/min;离子源EI,离子源温度250℃;传输线温度250℃;质量扫描范围(m/z):33~500;进样0.1µL;产品红外分析采用美国Nicolet FT-IR-360傅里叶变换红外光谱仪,KBr压片涂膜测定,测定范围400~4000cm-1。

2 结果与讨论

2.1 反应工艺单因素考察

2.1.1 催化剂筛选

常用的酯化反应催化剂主要包括质子酸型、钛酸酯型、亚锡盐型催化剂[13]。考察了浓硫酸、对甲苯磺酸、钛酸四丁酯、钛酸四异丙酯、氯化亚锡5种催化剂在对苯二甲酸二(二乙二醇丁醚)酯合成工艺中的催化活性。对苯二甲酸和二乙二醇丁醚的摩尔比n(PTA)∶n(DGBE)=1∶3,m(催化剂)=2.40g(PTA质量的3.92%),m(带水剂)=35.20g(PTA质量的58.70%),170~220℃,转速为300r/min。实验结果如表1所示。

表1 不同种类催化剂对酯化率的影响

表1可以看出,质子酸如硫酸、对甲苯磺酸对该反应体系催化活性不高,且在反应过程中可以看到随着反应时间的增加,产品色泽呈黑色,而钛酸酯型和亚锡盐型催化剂则具有良好的催化活性,且相比之下氯化亚锡的催化速率更快,反应体系色泽也最浅,可优选为该反应的催化剂。

2.2.2 原料配比对酯化率的影响

以氯化亚锡为催化剂,在上述操作条件下,考察对苯二甲酸和二乙二醇丁醚的摩尔配比对酯化率的影响,结果如图1所示。

从图1可以看出,反应的酯化率随着二乙二醇丁醚用量的增加呈现先增加后减小的趋势,当二乙二醇丁醚和对苯二甲酸的摩尔比小于2.8∶1时,反应物过量有利于促进可逆反应向正方向进行,这是因为该反应为可逆反应,当其中一个反应物过量时,有利于促进反应的正向进行;当二乙二醇丁醚和对苯二甲酸的摩尔比大于等于2.8∶1时,反应体系的酯化率稍有下降,这可能是过多的二乙二醇丁醚对催化剂的浓度起到了稀释作用。综上所述,为了避免二乙二醇丁醚的浪费,选择原料配比n(二乙二醇丁醚)∶n(对苯二甲酸)=2.8∶1比较适宜。

图1 原料配比对酯化率的影响

2.2.3 催化剂用量对酯化率的影响

在选定催化剂种类、原料配比后,在上述条件下,考察了催化剂的用量对酯化率的影响。结果如图2所示。

图2 催化剂用量对酯化率的影响

如图2所示,随着催化剂用量的增加,反应体系的活化能降低,有更多的PTA参与了反应,因此酯化率逐步递增;当催化剂用量大于3.92%时,酯化率呈现下降趋势,这可能是过量的催化剂引发了其他副反应的产生,而使得反应体系的酯化率降低,故选择催化剂用量为3.92%(PTA质量)比较适宜。

2.2.4 带水剂用量对酯化率的影响

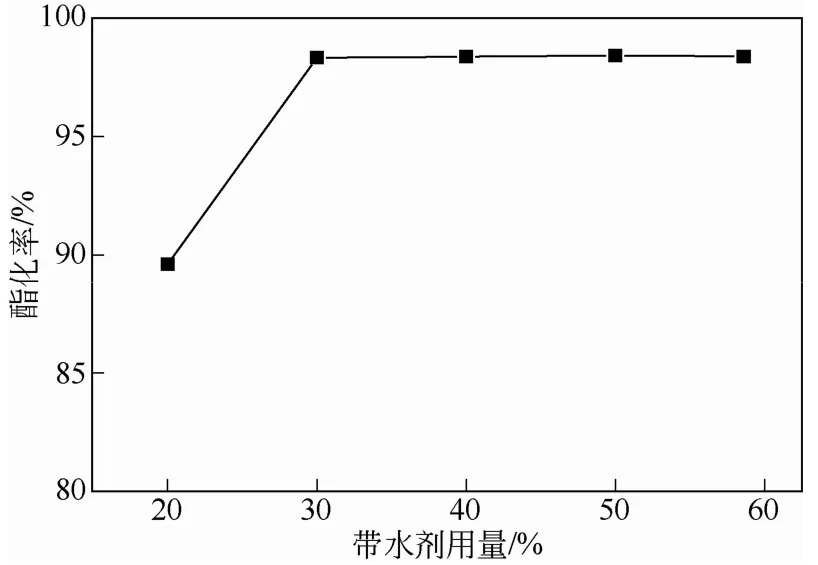

选择合适的带水剂对可逆的酯化反应来说,非常重要。目前用于酯化反应的带水剂主要有环己烷、甲苯、苯甲酸乙酯、正丁醚等[14]。由于本反应体系反应温度较高,因此选择沸点较高、毒性低的正丁醚作为带水剂,在按照上述条件考察了带水剂用量对酯化反应的影响,结果如图3所示。

从图3中可以看出当带水剂用量为PTA的30.00%时反应产物的酯化率接近与平衡,此后加入更多量的带水剂反应产物的酯化率无明显的变化,因此,从成本的角度出发,选择带水剂用量为对苯二甲酸(PTA)的30.00%比较适宜。

图3 带水剂用量对酯化率的影响

2.2.5 反应时间对酯化率的影响

在酯化反应中,一般认为反应体系中无水产生则反应结束。反应时间的重要性在于,能够较为准确的确定反应的平衡点。反应时间太短,会导致酯化率偏低;而反应时间过长,一方面是浪费能源;另一方面,因为本实验在高温条件下反应,反应时间过长则导致产品色泽过深,副产物增多。按照上述条件考察反应时间对酯化率的影响,结果如表2所示。

表2 反应时间对酯化率的影响

从表2可知,随着反应时间的进行,酯化率呈现先增大,后基本不变的趋势,当反应时间在4h反应基本达到平衡点。随后继续增加反应时间,酯化率会稍有下降,这可能是因为反应时间过长后,导致副反应增多,使得产品酯化率降低,因此选择反应时间为4h比较合适。

2.2 正交试验

根据单因素实验结果分析,选取了原料配比(A)、催化剂用量(B)、带水剂用量(C)、反应时间(D)4个因素,每个因素取3个水平,进行L9(34)正交实验,以反应的酯化率为目标函数,确定合成的最佳工艺条件,见表3所示。

根据最终的极差大小可知,在实验选定的因素水平条件下,反应影响因素的主次顺序为D>B>A>C。即反应时间、催化剂用量、反应物的摩尔比是影响反应酯化率的主要反应,带水剂用量对 该反应的酯化率影响较小。最适宜的工艺条件为:A3B3C2D3,即二乙二醇丁醚与对苯二甲酸的摩尔比n(DGBE)∶n(PTA)=3.5∶1,催 化 剂 用 量 为5.00%(PTA质量),带水剂用量为30.00%(PTA质量),反应时间为5.50h。

表3 试验因素与水平

在最佳工艺条件下进行稳定性实验,实验结果分别为98.91%、98.88%,平均值为98.90%,说明最佳工艺条件稳定性较强,可以判断最佳条件选取较为合理。

2.3 反应动力学

本实验选取195℃、205℃和215℃ 3个温度点研究对苯二甲酸二(二乙二醇丁醚)酯合成的表观动力学。忽略逆反应,按各反应物反应级数0~3进行试差,结果表明氯化亚锡催化合成对苯二甲酸二(二乙二醇丁醚)酯的反应级数为零级。即反应物浓度与反应速率无关,这可能是由于对苯二甲酸难溶于反应体系,溶解后即已经快速反应。零级反应的反应时间与酯化率之间的拟合曲线如图4所示。

图4 零级反应的反应时间对酯化率的影响

将将温度倒数(1/T)和所求的反应速率常数对数(lnk)作图,1/T和lnk的拟合方程为Y=-20102.05X+ 41.43,结合阿伦尼乌斯方程求得反应的表观活化能Ea和频率因子k0分别为:Ea=167.14kJ/mol和9.83×1017s-1。整理后可见,以氯化亚锡催化合成对苯二甲酸二(二乙二醇丁醚)的动力学方程可表示为 式(2)。

2.4 产物检测与分析

2.4.1 气质-联用(GC-MS)

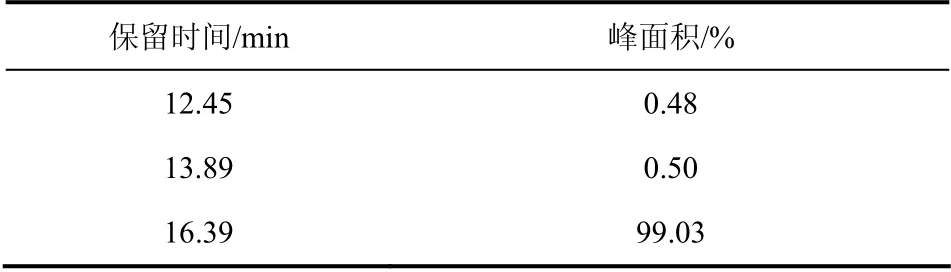

将精制后的对苯二甲酸二(二乙二醇丁醚)酯进行GC-MS定性和定量分析,其中气相色谱图数据如表4所示。精制后产品纯度达到99.03%,其中含 有少量未脱除彻底的正丁醚和二乙二醇丁醚。并对气相色谱中主要组分时间t=16.39处物质进行质谱分析,结果如图5所示。

表4 精制后产品的气相色谱图数据

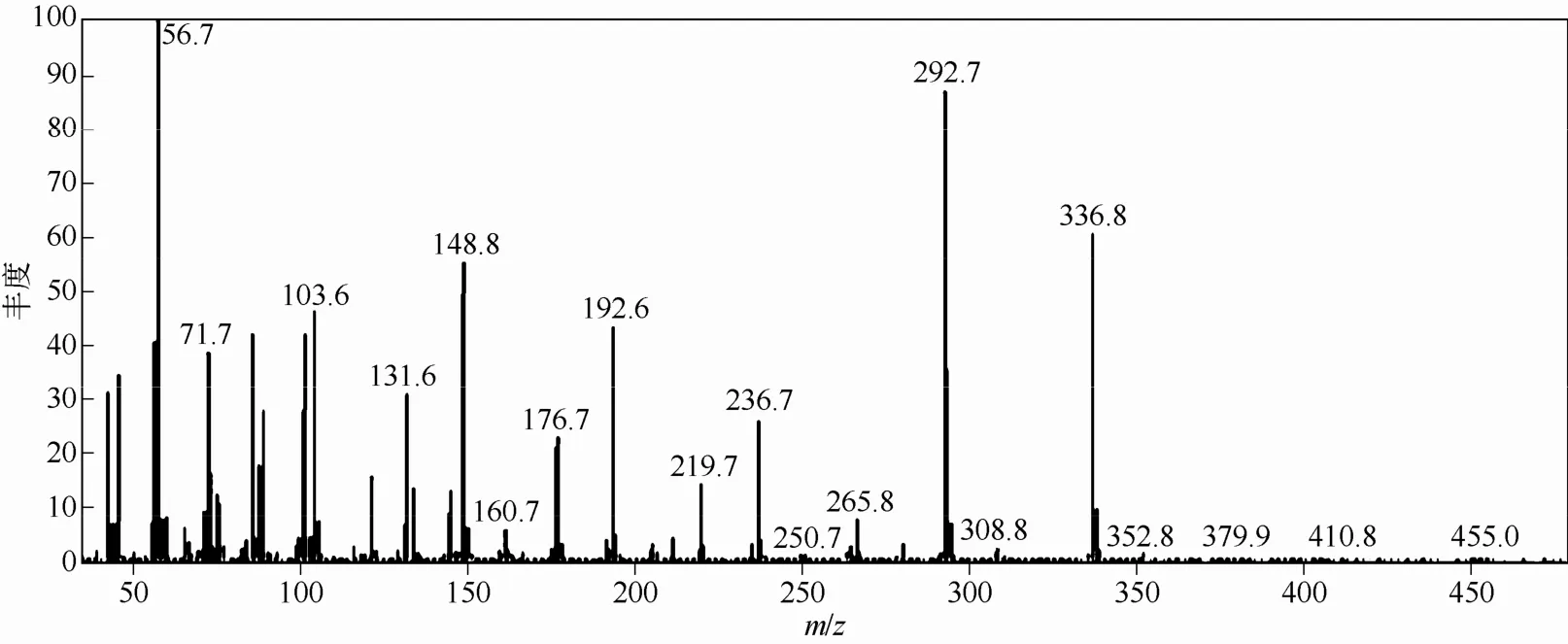

图5 主要组分t=16.39min处物质的质谱图

由图5并结合对苯二甲酸二(二乙二醇丁醚)的相对分子量可知:图中m/z=455为对苯二甲酸二(二乙二醇丁醚)结合一个H+的离子峰,可能发生的裂解途径如图6所示。

精制产品经过GC-MS的定量与定性分析,根据主要物质的碎片峰推测其可能发生的裂解途径,可以确定精制产品中的主要物质为对苯二甲酸二(二乙二醇丁醚)酯。

2.4.2 红外分析

将精制后的产品进行傅里叶红外光谱分析,结果如图7所示。

图7 精制产品的红外谱图

σ=1579.44cm-1、σ=1506.16cm-1、σ=1457.94cm-1三处的吸收峰为苯环上的骨架振动,此外σ=730.90cm-1为苯环上的C—H面外伸缩振动,这充分说明产品中有苯环结构;σ=875cm-1处的强尖吸收峰为苯环上对位二取代后的C—H伸缩振动,因此可以判断取代基位置为对位二取代;σ=1722.91cm-1处的强吸收尖锐峰,是酯基中典型的碳-氧双键吸收峰,该峰吸收强度很强,而且具有代表性;σ=1407.91cm-1处的尖锐强吸收峰,为C—O单键吸收峰;σ=1270.88cm-1、σ=1018.25cm-1,这两处吸收峰为典型的酯基C—O—C吸收峰,前者为不对称伸缩振动所造成的,且峰的强度较强;后者是对称振动造成的,吸收强度较弱。证明产品中酯键的存在;σ=1103.10cm-1处吸收峰是典型的醚键吸收峰,因此可以判断产物中有醚键存在;σ=2958.32cm-1、σ=2871.53cm-1代表了甲基中C—H反对称伸缩振动,是甲基的特征峰;σ=2925.33cm-1是—CH2的反对称伸缩振动吸收峰。综上所述,可以确定精制产品中存在对苯二甲酸二(二乙二醇丁醚)酯的存在。

3 结 论

(1)以对苯二甲酸与而乙二醇丁醚为原料,在催化剂氯化亚锡和带水剂正丁醚存在下直接酯化合成了一种新型增塑剂对苯二甲酸二(二乙二醇丁醚)酯。粗产品经过精制后,纯度达99.03%,并运用GC-MS和FT-IR对产物结构进行分析表征,确定了目标产物的存在。

(2)通过单因素实验和正交实验确定最佳工艺条件为:n(DGBE)∶n(PTA)=3.5∶1,催化剂氯化亚锡用量为5.00%(PTA质量,下同),带水剂正丁醚用量为PTA的30.00%,反应时间为5.50h,搅拌转速300r/min时,产品的酯化率高达98.90%

(3)在连续分离条件下建立了在195~215℃时氯化亚锡催化合成对苯二甲酸二(二乙二醇丁醚)酯的表观反应动力学模型,反应速率方程为,该模型对对苯二甲酸和二乙二醇丁醚的反应级数均为零级。

[1] R·h,跟赫特,H·米勒,主编. 塑料添加剂手册[M]. 成国祥,姚康德,等译. 北京:化学工业出版社,2000.

[2] 蒋平平,沈敏亮,董玉明,等. 钛络合物均相催化合成聚六氢苯酐二甘醇酯[J]. 化工进展,2011,30(3):634-637.

[3] Jane H Dees,Maria Gazouli,Vassilios Papadopoulos. Effect of mono-ethylhexyl phthalate on MA-10 Leydig cells[J].Reproductive Toxicology,2001,15(2):171-187.

[4] Ronald L Melnick. Is peroxisome proliferation an obligatory precursor step in the carcinogenicity of di(2-ethylhexyl)phthalate (DEHP)?[J].Environmental Health Perspectives,2001,109(5):437-442.

[5] 石万聪,赵晨阳. 增塑剂的毒性与相关法规[J]. 塑料助剂,2007(2):46-51.

[6] 蒋平平,卢冠忠. 固体酸催化合成邻苯二甲酸二辛酯[J]. 化工进展,2002,21(5):328-330.

[7] 郭永梅. 邻苯二甲酸酯的毒性及相关限制法规[J]. 广州化学,2012,37(2):75-78.

[8] 孙永泰. 对苯二甲酸二辛酯的合成工艺及应用[J]. 聚酯工业,2008,21(3):44-45.

[9] 汪多仁. 绿色增塑剂[M]. 北京:科学技术文献出版社,2011.

[10] 沈国良,李银苹,徐铁军,等. 酯交换法合成对苯二甲酸二环己酯[J]. 现代化工,2009,29(1):200-202.

[11] Osborne Vickie Haygood,Turner Phillip Wayne,Cook Steven Leroy. Production of terephthalic acid di-esters:US,7799942B2[P]. 2007-7-12.

[12] 石万聪,石志博,蒋平平. 增塑剂及其应用[M]. 北京:化学工业出版社,2002.

[13] 蒋平平,张书源,冷炎,等. 催化合成环保增塑剂的研究及其应用进展[J]. 化工进展,2012,31(5):953-964.

[14] 陈慕华,陈燕青,陈思,等. 活性炭负载钛酸四丁酯催化合成二甘醇二苯甲酸酯[J]. 化工进展,2014,33(5):1201-1204.