生物柴油新反应器及其应用

2015-08-19张家仁雪晶孙洪磊

张家仁,雪晶,孙洪磊

(中国石油天然气股份有限公司石油化工研究院,北京 100195)

能源是社会发展的物质基础。长期大量使用煤、石油、天然气等化石燃料能产生温室气体净排放等环境问题。曾经的石油危机也不断警示人们,化石燃料日趋耗尽可能对社会发展产生冲击。我国经济持续多年高速增长,原油对外依存度在2013年已经增长到57.39%,环境问题也异常突出。出于对能源安全问题的担忧以及环境改善的需要,清洁、可再生的生物柴油成为研究的热点。

生物柴油是动植物油脂与低碳醇(主要是甲醇)反应得到的长链脂肪酸单烷基酯(如脂肪酸甲酯)。它具有闪点高、生物降解性好、十六烷值较高、对柴油机适应性好等优异特性。作为柴油发动机燃料使用,可以显著减少尾气中SOx、CO、碳氢化物、颗粒物等有害物质的含量。在2010年年产6万吨生物柴油工业装置成功运转后,我国开始在东方市试运行B5生物柴油(柴油中添加5%的生物柴油)。根据行业期刊《油世界》发布的最新报告显示,2013年全球生物柴油产量已经达到2440万吨。生物柴油俨然已经成为石化柴油的重要补充。

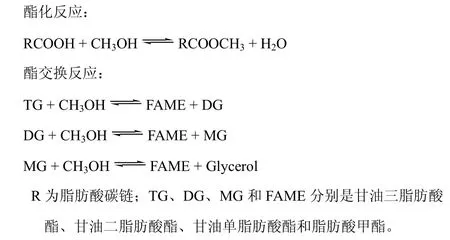

目前,制备生物柴油用的反应器主要是传统的搅拌釜和管式反应器,由于反应体系的特点,在提高反应速率和油脂的转化率方面依然有改进的空间。酯化或酯交换反应是制备生物柴油的基本反应。以甲醇为例,其反应式如图1所示。

图1 制备生物柴油的反应式

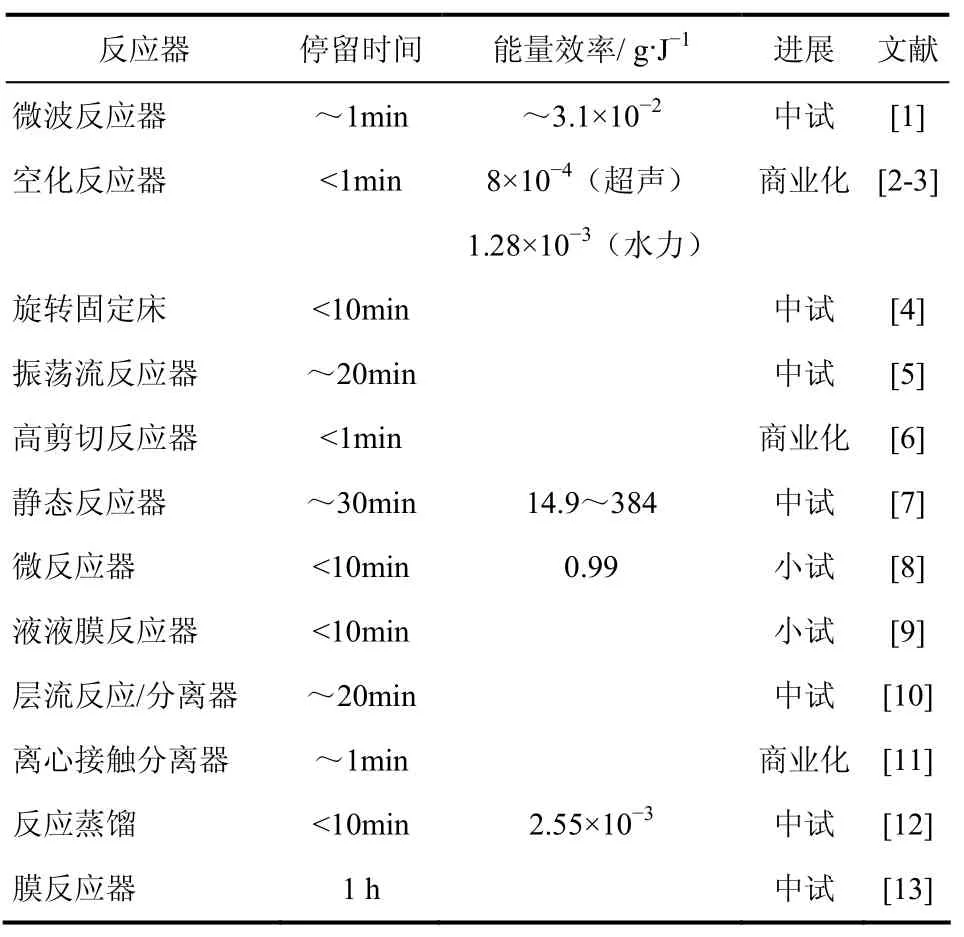

在通常的反应条件下,油脂与甲醇相互溶解度低,酯交换反应速率受传质控制。即使在较高功率的搅拌釜中,仍然存在显著的传质问题。另外,酯化和酯交换都是可逆反应,化学反应平衡会限制脂肪酸或甘油酯的转化率。为制备出脂肪酸和甘油酯含量达到标准要求的生物柴油产品,通常需要延长工艺流程。为了提高反应速率和单程转化率,科研人员探索了多种反应器和反应分离耦合技术,如表1所示。

1 强化传质提高反应速率

1.1 微波反应器

酯化和酯交换反应都只发生在极性基团和醇之间。极性基团和醇能有效吸收微波能量、迅速提升温度,而脂肪酸碳链几乎不吸收微波。因此,微波辐射几乎是定向聚能,并且直接转移到反应分子和基团上。利用微波的热效应和非热效应,微波反应器(microwave reactor)能极大地提高能源效率和反应速率。Zhang等[14]用Cs2.5H0.5PW12O40催化文冠果油(Yellow horn oil)与甲醇在60℃反应。催化剂用量为油脂质量的1%,醇油摩尔比为12∶1,微波强化条件下反应10min,油脂转化率达到96%。而用传统加热方式实现相近的转化率,醇油摩尔比需 要提高到20∶1,并且反应时间需要延长至60min。

表1 不同反应器间的对比

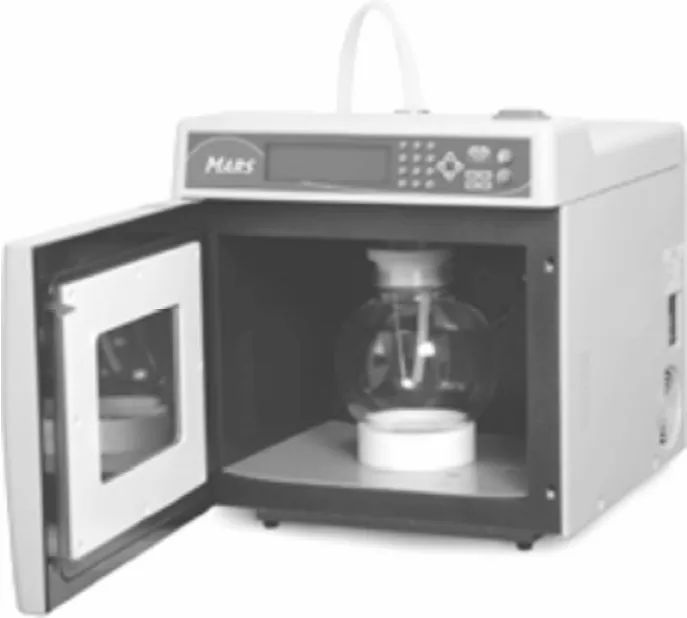

微波反应器用于大宗燃料的工业化生产,依然面临着连续稳定工作的大功率微波发生器以及高效反应器的设计等难题。Barnard等[1]用商业微波炉(CEM MARS)搭建了连续生产装置,如图2所示。反应混合物(甲醇与油脂的摩尔比为6∶1,KOH为油脂质量的1%)以7.2L/min的速率直接送入4L反应器底部约2.5cm处,并从距离反应器顶约2.5cm处连续流出,停留时间小于1min ,微波加热并恒温50℃,油脂的转化率接近99%,生物柴油的产能约为6.1 L/min。该反应器的能量效率约为3.1×10-2g/J(克生物柴油/焦耳)。

1.2 空化反应器

图2 微波反应器示意图[1]

在制备生物柴油的反应体系中,醇的沸点较低(如甲醇常压沸点约为64.5℃),通常与反应温度相近。当压强低于醇的饱和蒸气压时,液体内部会 形成蒸汽或气体空化泡。而压力大于蒸汽压时,空化泡急剧缩小,甚至溃灭。空化泡的形成、发展和溃灭过程,常伴随着剧烈的湍流和搅拌,局部温度和压力升高,并使体系乳化。这些都能强化传质。空化反应器(cavitational reactor)正是利用流体或超声能量产生空化现象,以强化传质,提高反应速率。在常压、45℃的条件下,油脂充分反应所需时间能缩短至10min。

超声空化(ultrasonic cavitation)利用超声波在介质中传播时高频振荡、压缩反应物并引起空化。空化活性区集中在超声波发生源的3~5cm附 近[15]。为了扩大空化活性区,超声源可以选择三角形或六边形等方式安装,并且需要优化反应器的结构以实现声音去耦(acoustic decoupling)。超声频率多选用20~50kHz,而且双频率或多频率操作比单一频率更有利于强化传质[15]。由于超声空化依赖超声源,以及反应器本身的复杂性,超声空化反应器放大应用于大宗生物柴油燃料生产依然有困难。Kojima等[16]研究发现,与单独超声空化相比,通过引入机械搅拌可以显著提高超声空化反应器的传质效率,甚至能超过10倍。Cintas等[2]进行了生产能力达到100mL/min的中试放大研究。在优化条件下,甲醇与大豆油摩尔比为6∶1,甲醇钠为油脂质量的0.15%,油脂在45℃反应9min,转化率超过98%,能源效率能够达到8×10-4g/J。

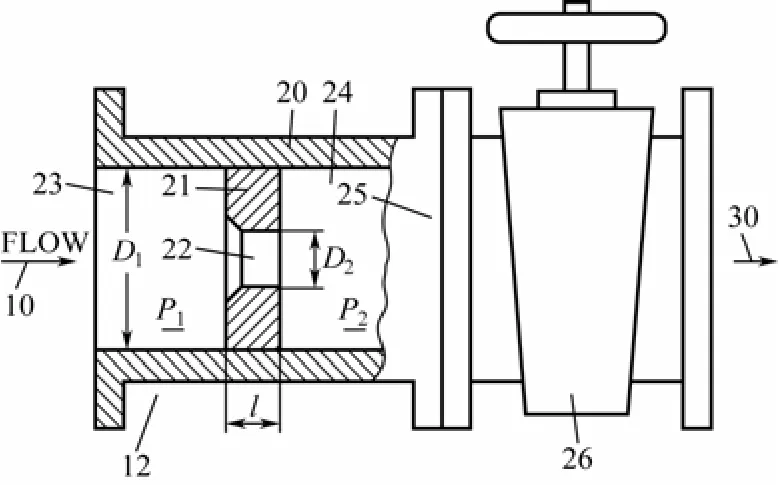

水力空化(hydrodynamic cavitation)是使反应物经过收缩装置(如文丘里管、几何孔板等)产生压力变化进而引起空化。相对超声空化而言,水力空化装置结构比较简单。Ghayal等[3]对水力空化反应器优化研究表明,使用带有25个孔、孔直径为2mm的孔板,KOH催化油脂与甲醇在常压、60℃反应10min,油脂转化率超过95%,能源效率能达到1.28×10-3g/J。对比研究表明[18-19],对于酯化和酯交换反应,水力空化的能源效率高于超声空化的 数倍,更远超过传统搅拌传质方式。根据相似的原理,美国Arisdyne System公司[17]开发了一种控制流空化反应器(controlled flow cavitation apparatus),如图3所示。它通过改变孔尺寸、反应液流速以及局部的流体阻力,能够控制反应液经过收缩装置的压降,实现一个或多个空化区。使用有连续4个收缩装置的反应器,NaOH催化油脂与甲醇(醇油摩尔比6∶1)在60℃反应,油脂转化率达到98%时所需要的时间<1μs。

图3 控制流空化反应器结构示意图[17]

利用空化强化传质原理,Hydro Dynamics 公 司[20]开发了一种振荡波反应器(shock wave power reactor)。不同于传统的水力空化方式(流体通过收缩装置产生空化),振荡波反应器采用一种 “控制空化”(contorlled cavitation)技术实现空化。在有机械旋转的圆柱形空腔内,通过圆柱形空腔的结构和旋转速度产生压力变化。反应混合物在空腔内发生空化。空化泡仅在空腔内形成并溃灭,“远离”金属表面,降低了空蚀(或称为气蚀)风险。振荡波反应器能显著强化传质,使油脂充分反应的时间压缩至数秒内。该公司声称[20],出售的反应器年生产能力已经达到160万吨。

1.3 旋转床反应器

对于多相反应体系,用机械装置强化传质(如机械搅拌),固然能提高反应速率。Li等[21]用装填了Ca(C3H7O3)2/CaO固体催化剂的带孔立柱体代替传统的搅拌桨,形成搅拌固定床(stirring packed bed)反应器。机械搅拌促使大豆油和甲醇混合液穿过催化剂间的空隙,能降低边界层厚度,促进反应物与催化剂接触,并因此降低了传质阻力,在60℃反应2h,甲酯产率能达到97%。而相似条件下,传统的搅拌反应器实现相近的产率需要3h。

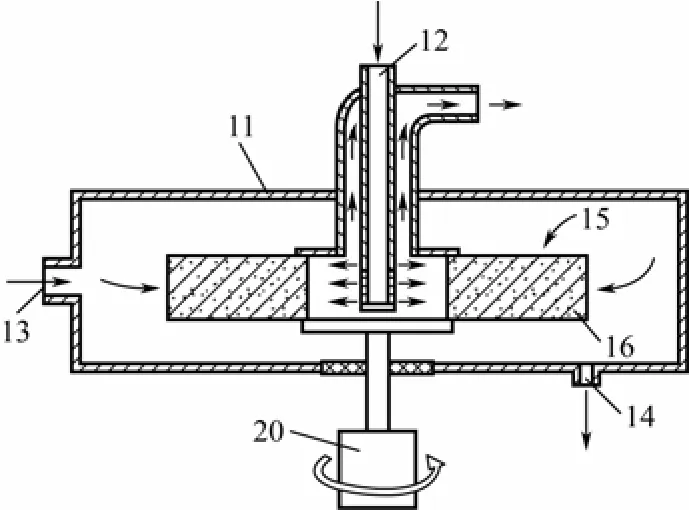

图4 旋转固定床反应器示意图[4]

Chen等[4]设计了一种旋转固定床(rotating packed bed)反应器,如图4所示。在离心作用下,甲醇与油脂在装有金属填料的固定床反应区强烈对 流,能实现优异的微混特性。研究表明[22],大豆油与溶解了KOH的甲醇按比例(醇油摩尔比为6∶1,催化剂为油脂质量的1%)连续送入反应器,转速为900r/min,混合液在60℃反应约1min,甲酯产率达到94%。调整工艺条件,生产效率能够达到370~1000kg/(m3·min)。用固体催化剂(如KOH/γ-Al2O3)代替金属填料[23],与相近条件下使用间歇搅拌反应器相比,也能显著提高酯交换反应速率。

1.4 振荡流反应器

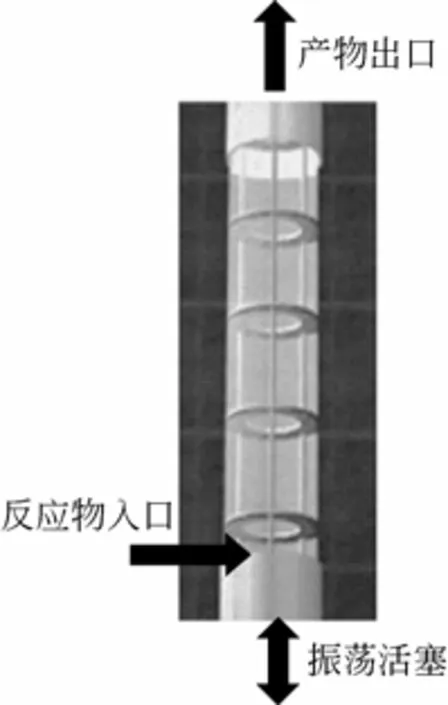

振荡流反应器(oscillatory flow reactor)通过结构设计或一定频率的脉冲运动提高流体雷诺数,实现局部湍流、强化传质,而反应液流速兼具平推流的特点。对于受传质控制的酯交换反应,振荡流反应器能够显著缩短高径比。一种典型的设计如图5所示[5],在平推流反应器中周期性地加上带孔的平滑挡板,活塞振荡反复运动迫使反应物穿过孔板,形成湍流,通过改变振荡频率或振幅可以调节反应物的混和程度。Harvey等[5]研究发现,NaOH催化甲醇与菜籽油在振荡流反应器(2×25mm ID × 1.5m Long QVF管)中反应(50℃反应15min或者60℃反应10min),油脂几乎完全转化。

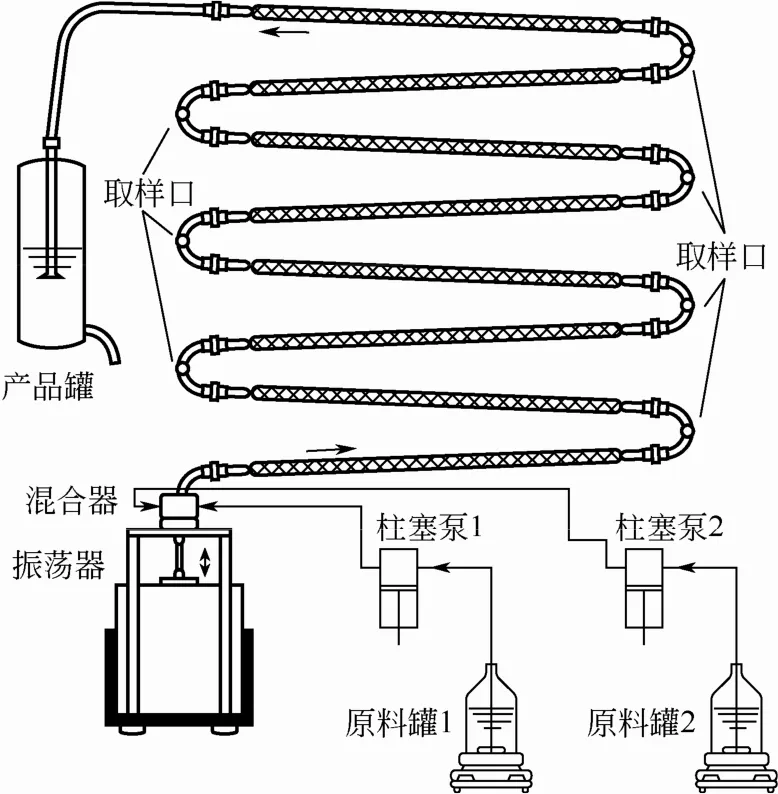

使用不同阻尼件可以组成不同的振荡流反应器,但是它们对传质强化作用有差异。Phan等[24]对比研究表明,在较低的液体流速(2mL/min)和振荡频率(6 Hz)条件下,中心圆盘和螺旋金属线阻尼件不能提供有效的传质强化,甘油相会出现沉降现象,而螺旋金属薄片阻尼件性能优异,能使反应体系混合均匀。使用螺旋金属薄片阻尼件的振荡流反应器,KOH催化菜籽油与甲醇在50℃反应10min,甲酯产率能达到90%。在较低的振荡频率(6 Hz)条件下,带有等距分布孔板的脉冲环流反 应器[25](pulsed loop reactor)也性能优异。KOH催化油脂与甲醇(醇油摩尔比为6∶1)在60℃反应10min,油脂转化率达到99%。Zheng等[26]将8根内径周期性变化的圆管(长度为730cm)串联成振荡流反应器(总体积为103mL),如图6所示。振荡频率为10Hz,振幅为2mm,甲醇钠催化醇油摩尔比为6∶1的混合物在60℃反应15min,油脂转化率接近99%。

图5 振荡流反应器[5]

图6 振荡流反应器实验装置[26]

利用振荡流反应器,剑桥大学[27]已经建成了生产能力达到24 L/h的中试装置,并用菜籽油为原料制备了满足EN14214标准的生物柴油产品。

1.5 高剪切反应器

在乳化技术中,利用转子高速旋转产生高切线速度和高频机械效应,使物料在定子和转子间的狭窄间隙中受到强烈的剪切、离心挤压、液层磨擦、撞击撕裂和湍流等综合作用,并因此使多相混合物快速乳化。Lodha等[28]研究表明,NaOH催化菜籽油与甲醇在高剪切(high shear)反应器内反应,在40~60℃、常压条件下反应时间40 s内,油脂转化率超过98%。高剪切反应器也能显著提高油脂与乙醇的反应速率[29-30]。在3个高剪切单元组成反应器中,醇油(大豆油或椰子油)摩尔比为6∶1,在78℃反应时间不超过12min,乙酯产率超过98%。

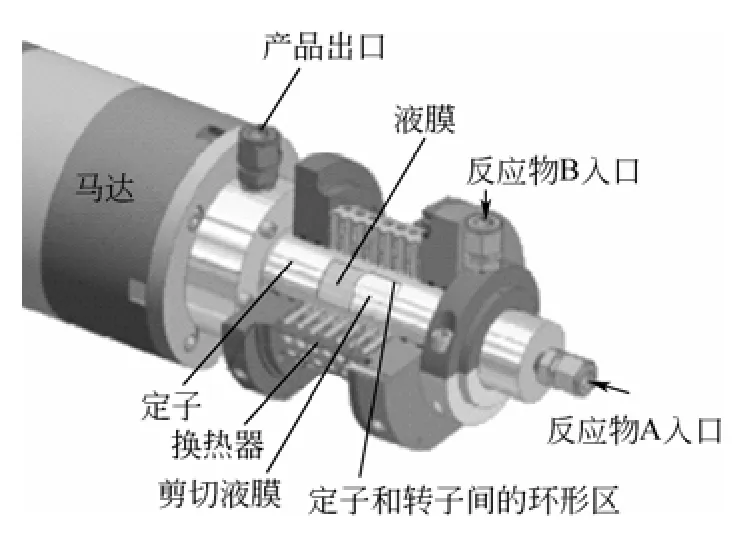

利用定子和转子间形成的高剪切作用,美国Kreido生物燃料公司[6]开发了商用的高剪切反应器(STT,spinning tube in tube reactor),如图7所示[31]。它由圆柱型容器(定子)和内旋转的容器(转子)构成。反应物从一端进入转子和定子之间狭窄的环形空间并反应,产品从另一端流出,停留时间甚至能小于1s。转子的转速可以高达5000r/min,这可以使反应速率提高3个数量级。Foohills生物能源公司采用该反应器使生产能力增加了一倍。

图7 高剪切反应器[6]

1.6 静态反应器

静态反应器(static reactor)利用反应器内部结构的导流作用改变流体的流动状态,以达到强化传质的目的。它没有机械运动部件,能有效避免机械传动中的密封等问题。这能降低操作和维护成本。

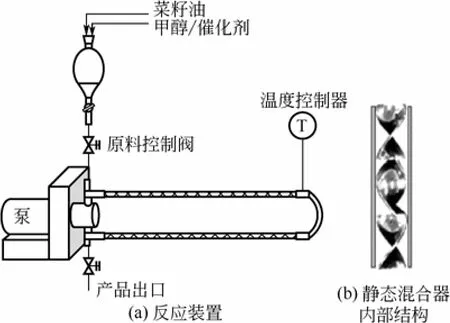

静态混合器具有良好的强化传质作用,能显著提高反应速率。Thompson等[32]用NaOH催化菜籽油与甲醇在闭环静态混合器系统连续制备生产生物柴油。反应器由两个静态混合器(4.9mm ID × 300mm L)串联而成,如图8所示。它含有34个左旋和右旋的螺旋混合单元。醇油摩尔比为6∶1,NaOH用量为油脂质量的0.5%,反应液流速为0.42m/s,在60℃反应30min,油脂几乎完全转化。

图8 反应装置和静态混合器内部结构[32]

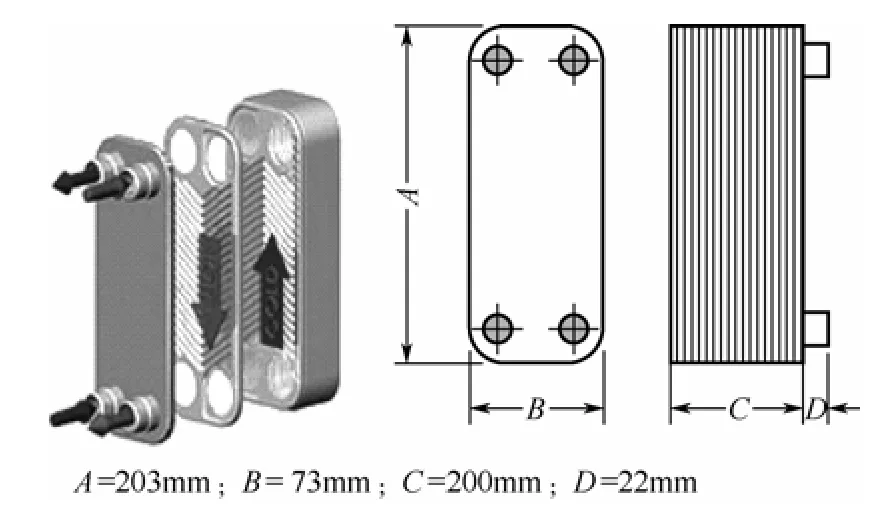

曲面的导流作用也被用于生物柴油制备体系。Avellaneda等[33]用5个不同长度的螺旋管串联成螺旋管反应器(helicoidal reactor)。油脂与含催化剂的甲醇经T型装置合并后进入螺旋管反应器,醇油摩尔比为6∶1,NaOH为油脂质量的0.6%,在60℃反应13min能达到传统方法反应75min的效果。 Santacesaria等[34]用板间距为1.5~2mm的波纹板换热器(corrugated plates heat exchanger),如图9所示,作为制备生物柴油的反应器。研究表明,随着反应液流速增加,波纹板间能形成剧烈湍流,这能有效强化传质。KOH为油脂质量的1%,醇油摩尔比为6∶1,在60℃反应1min,油脂转化率超过80%。经过两次反应,甲酯产率可以超过98%,而总反应时间小于2min。该反应器的产能可以达到2t/(L·d)。

图9 波纹板换热器[34]

1.7 微反应器

微反应器(microreactor)利用狭窄的空间结构提高反应液表面积与体积的比值,缩短传质距离,并因此改善传质和传热效率。最典型的是微通道反应器(microchannel reactor),其反应通道的直径通常降低到1mm以下。与常规搅拌釜反应器相比,在微通道反应器中,反应液表面积与体积比可以提高上千倍,而反应速率能提高上百倍。

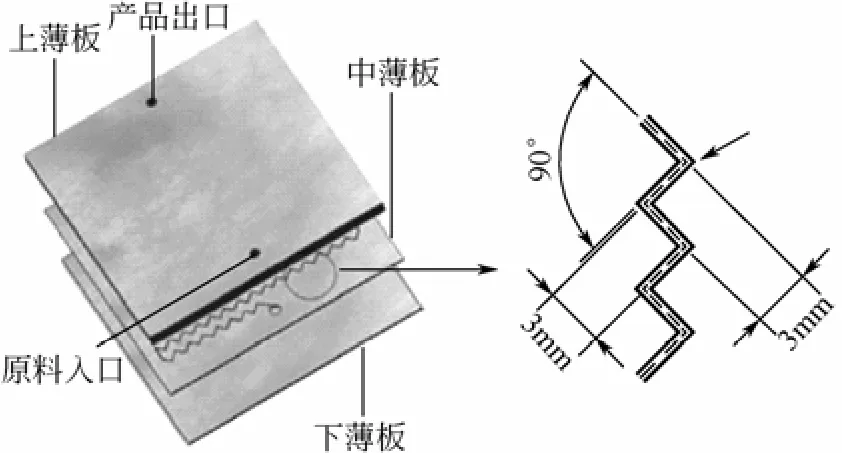

Sun等[35]研究表明,微通道的直径对反应速率影响显著。KOH为油脂质量的1%,甲醇与油脂的摩尔比为6∶1,用内径为0.25mm的石英微通道反应器在60℃反应5.89min,甲酯产率可以达到99%。而内径为0.53mm时,相同条件下反应6min,甲酯产率约为95%。Wen等[8]用316L不锈钢制备了Z字形微通道反应器,如图10所示。甲醇与大豆油的摩尔比为6∶1,NaOH为油脂质量的 1%,在60℃反应28s,使用长度为1.07m 、包含350个周期性的转折、200μm×300μm方形结构的微通道(水力直径为240μm)反应器时,甲酯产率能达到97.3%。而反应器通道尺寸扩大为500μm× 500μm(水力直径为500μm)时,甲酯产率降为81.1%。进一步将转折数降低到10,甲酯产率仅为60.0%。

图10 Z字形微通道反应器[8]

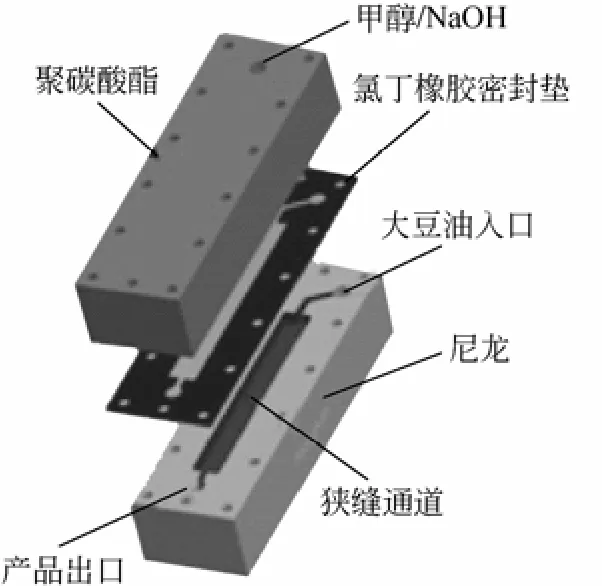

微通道反应器能通过增加反应器数量进行平行放大,但是反应器制造相对困难,成本较高。Kalu等[36]研究了更容易制造的狭缝通道反应器(slit-channel reactor),如图11所示。在狭缝通道反应器(1mm深×2mm宽×15.24cm长)中,NaOH催化大豆油与甲醇在60℃反应,油脂接近完全转化所需的时间约为1min。

图11 狭缝通道反应器[36]

微反应器不仅需要简化装备制造,而且需要提高微反应器的生产能力。Santacesaria等[37]在管式反应器(10mm ID × 20cm L)中装填不锈钢小球,利用球间的空隙形成微通道。研究表明,仅用直径为2.5mm的小球时,微通道的尺寸约为1000μm;再加入1mm的小球充填球间空隙,微通道的尺寸能降低到500μm;将1mm的小球改为0.39mm,微通道的尺寸能降低到300μm。用填充小球的方式提供微通道,反应器的孔隙率较低。用不锈钢丝绒(stainless steel ribbon wool)代替小钢球[38],孔隙率能提高到0.89,进而提高生产能力。Sun等[39]筛选出了性能优异的交叉指型微混合器,并在其后串联不锈钢毛细管(内径为0.6mm)或装填了狄克松环的聚四氟乙烯管(内径为3mm)构成微反应器。研究表明,甲醇与棉籽油摩尔比为8∶1,KOH为油脂质量的1%,在70℃反应,使用不锈钢毛细管时,反应液流速为2.5mL/min,停留时间44 s,甲酯产率达到94.8%。而用装填了狄克松环的聚四氟乙烯管时,反应液流速提高到10mL/min,停留时间仅17s,甲酯产率达到99.5%。Yu等[40]用10个泡沫金属(直径20mm,高5mm)填充在内径为20mm的不锈钢管中形成了泡沫金属反应器(metal foam reactor)。大豆油与含催化剂的甲醇溶液经T型连接器,进入Z字形微通道混合器(水力直径1mm,长0.2m,每米10次转折),最后在泡沫金属反应器中反应。结果表明,醇油摩尔比为6∶1,NaOH为油脂质量的1%,在60℃反应3.13min,甲酯产率超过90%。在优化条件下,泡沫反应器的能量效率能达到0.99g/J,远高于Z字形微通道反应器[8](0.017 g/J),而且单反应器的产能,前者约为后者的60倍。

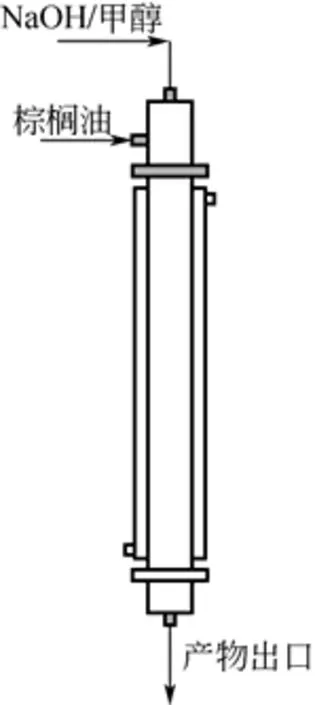

1.8 液液膜反应器

通过机械等方式强化传质,使一相形成微小液滴高度分散在另一相,能提高反应速率,但是这些高度分散的微小液滴会延长反应后静置分离的时间。Narváez等[9]在反应管(直径为10mm)内按特定方式装填半规整不锈钢填料形成的液液膜反应器(liquid-liquid film reactor),如图12所示,能为极性相与酯相间提供一种非分散的传质方式,避免形成小液滴分散到另一相,以减少反应后静置分离的时间。而且这种传质方式同样能显著提高反应速率。溶解了NaOH的甲醇与棕榈油(醇油摩尔比6∶1)从反应器上方进入反应器,以接近平推流的方式并流向下,在60℃反应约5min,棕榈油转化率可达到97.5%。

2 反应分离耦合提高转化率

2.1 反应/分离器

图12 液液膜反应器[9]

图13 层流反应/分离器[10]

利用甘油相和酯相的密度差,Boucher等[10]设 计了含有静态混合器的层流反应/分离器(laminar flow reactor/separator),如图13所示。油脂与溶解了催化剂的甲醇混合物经过静态混合器混合、乳化后注射到反应腔。在腔体内,被乳化的反应液轴向流速降低到层流状态,生成的甘油因为密度大而沉降分离。研究表明,醇油摩尔比为6∶1,催化剂用量为油脂质量的1.3%,反应液流速为1.2L/min(停留时间约18min),在40~50℃连续运转6h,油脂转化率能超过99%,同时分离70%~90%的甘油。该方法要求反应液腔内的轴向流速不能阻碍甘油沉降,这限制了它的生产效率,约为47kg/(m3·min)。

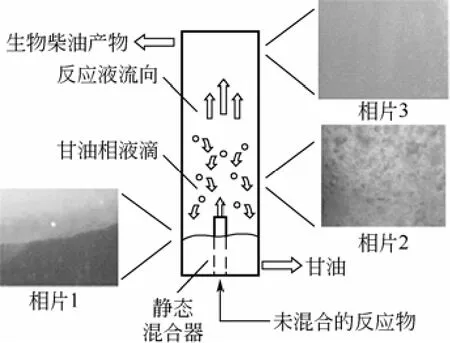

相对而言,离心接触分离器[41](centrifugal contactor separator,CCS)的生产效率更高[61kg/(m3·min)]。它由环形混合区和离心分离区构成,如14图所示。高速旋转的转筒不仅剪切混合区的反应液,而且使转筒内的反应混合物快速分离。通过控制反应液流速可以控制停留时间。研究表明,醇油摩尔比为6∶1,油浴温度为75℃,催化剂为油脂质量的1%,旋转频率为30Hz,生物柴油产率能达到96%。最近,橡树岭国家实验室[11](Oak Ridge National Laboratory)完善了反应器的控制和结构,为两相提供充足的接触时间以确保反应完全。在60℃、转速为3600r/min的条件下,停留时间约为1min,油脂转化率能超过99%。该技术已经在Nu-Energie公司工业规模地生产生物 柴油。

图14 离心接触分离器[41]

2.2 反应蒸馏反应器

反应蒸馏反应器是利用反应体系中组分的沸点差将反应和分离耦合在一个单元。

He等[42]将反应蒸馏技术用于酯交换反应制备生物柴油,并进行了优化[43]。油脂和甲醇混合后从反应蒸馏塔顶部进入反应器,并与塔底再沸器产生的甲醇蒸汽逆流混和,利用甲醇蒸汽强化传质。研究发现,在65℃、醇油摩尔比4∶1的条件下,反应时间约3min,油脂转化率可达到95%。与传统的搅拌釜反应器相比,反应时间缩短20~30倍,生产能力提高6~10倍,约为94kg/(m3·min)。然而,反应体系中的低沸点组分是反应物甲醇,反应蒸馏技术用于酯交换反应体系不利于化学反应平衡正向移动。而且,持续的皂化反应能使产物中皂含量超过2.8%,甚至达到10%[44]。这限制了该技术用于酯交换反应体系制备生物柴油。

反应蒸馏技术用于酯化反应能使化学反应平衡正向移动。Cho等[45]用甲醇蒸气(2.5g/min)连续带出反应副产物水,脂肪酸(860g)在290℃、0.85MPa下非催化酯化反应180min,酸值从191.4mgKOH/g降低到0.36mgKOH/g,直接满足生物柴油标准要求。使用固体酸催化剂,能降低反应温度(约135℃)并缩短反应时间(约为1h)[46]。在典型的连续酯化反应蒸馏塔中,由上往下的脂肪酸与由下往上的甲醇蒸汽对流反应。甲醇夹带反应副产物水从塔顶分离水,并回收甲醇。在反应分离塔内由上到下水含量逐渐下降,这使化学反应平衡正向移动。酸值合格的甲酯产品从塔底流出。

在酯化反应中,有效地移除水是正向移动化学反应平衡的关键。由于水的沸点高于甲醇,仅用甲醇夹带分离水,甲醇需要大量过量,这意味着有大量甲醇需要精馏回收。这使每吨生物柴油消耗的能量约为191.2kW·h。为了降低能耗,Dimian等[47]用甲醇和2-乙基己醇参与反应,形成了二元反应蒸馏,如图15所示。2-乙基己醇从脂肪酸上方进入反应塔,在130~160℃下以液相形式与脂肪酸并流向下。它不仅参与酯化,而且能提高甲醇在反应塔内的存量,并因此降低甲醇的用量。更重要的是 它与水形成共沸,夹带分离水。共沸点为99.1,水含量为20%。在25℃时,它溶解在水中的饱和浓度约为0.054%。这使混合醇与水能静置分离,显著降低了水分离和醇回收的能耗。用二元反应蒸馏技术,每吨生物柴油消耗的能量能降低到166.8kW·h。仅对反应蒸馏工艺进行热集成优化设计,每吨生物柴油消耗的能量就能降低到108.8kW·h(约为2.55×10-3g/J)[12]。若对二元反应蒸馏进行热集成优化设计,应有更好的节能效果。

图15 二元反应蒸馏[47]

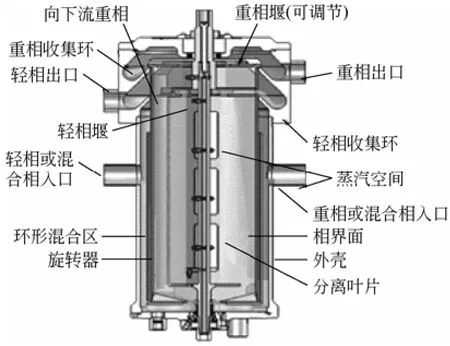

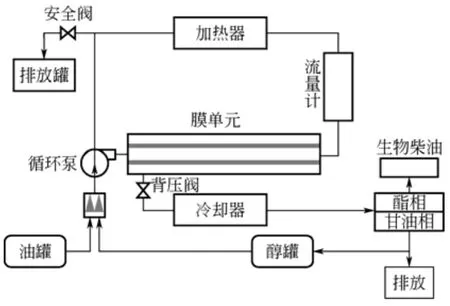

2.3 膜反应器

膜反应器(membrane reactor)利用反应体系中各组分透过膜的速率差异,选择性分离反应体系中的组分,借此将反应和分离耦合在一个单元。大量研究表明,膜反应器能用于酯化和酯交换反应体系,移动化学反应平衡,缩短工艺流程,制备高质量的生物柴油。膜材料是膜反应器最重要的部件。

生物柴油反应体系是不完全互溶的两相,极性相(主要是甲醇、甘油等)和弱极性相(主要是酯)。这种极性差异使它们在亲水性高分子膜(例如聚乙烯醇制备的无孔致密膜)的溶解渗透速率明显不同。甲醇、甘油和水[48]能与膜形成氢键,溶解并透过膜,而各种酯(油脂和甲酯)被截留下来[49]。然而,高分子膜的化学和热稳定性较差,在使用过程中容易破裂、击穿。用琥珀酸、富马酸、马来酸或戊二醛与聚乙烯醇交联反应,并进一步与5-磺基水杨酸反应,可以制备含有—SO3H基团的催化活性膜。交联反应能提高膜的热稳定性,但是会降低膜的亲水性,并且随着交联度增加,膜在甲醇和油脂中的溶胀性下降,并因此阻碍扩散,降低生物柴油产率[49]。

酯交换反应体系中各组分的分子尺寸有明显差异,而且一些组分(如甘油单脂肪酸酯)是典型的表面活性剂,能形成粒径为12~400μm乳化液滴。多孔无机膜的化学和热稳定性好,膜通量高,0.05~1.4μm孔径的膜反应器能根据粒径分离反应体系中的组分[50]。典型的膜反应分离试验装置如图16所示[13]。溶解了NaOH催化剂的甲醇与菜籽油一起送入膜管内在65℃反应(停留时间约1h),生成的甲酯和甘油能穿过膜孔从反应体系中分离出来,使化学反应平衡向产物方向移动,提高油脂的转化率。将极性相直接循环可以将醇油摩尔比降低到10∶1,并且维持2.4kg/h的甲酯产率。同时利用膜过滤精炼生物柴油,可以生产甘油酯和金属含量很低的高纯度生物柴油[51]。这有利于缩短工艺流程,简化产品后处理工艺。

图16 膜反应器[13]

3 结 语

生物柴油以环境友好和可再生等优异特性逐渐成为石化柴油的重要补充。由于油脂与醇不完全互溶,而且合成生物柴油的反应为可逆反应,用传统的搅拌釜和管式反应器商业化生产生物柴油时,依然面临着反应速率受传质控制和油脂转化率受化学反应平衡限制的问题。新反应器以不同的方式努力克服其中的问题,有的反应器已经商业化应用,但是依然存在不足。

微波和超声空化反应器需要复杂的附属装置,这会增加反应器的制造和维护成本。旋转固定床、振荡流和高剪切等具有机械传动装置的反应器,必须处理好密封问题,而且需要消耗额外的能量,这会降低能量效率。水力空化反应器、静态反应器、微反应器和液液膜反应器避免了复杂的附属装置和机械传动装置的相关问题,但是反应器结构相对复杂,增加了制造成本。而且,需要提高反应器的生产能力,特别是静态反应器和微反应器。

利用反应体系两相间的密度差,层流反应/分离器提高分离效率时会降低生产效率,而离心接触分离器能提高分离效率,但是会增加能耗。反应蒸馏能够连续移出水拉动酯化反应平衡,但是不利于酯交换反应的正向移动。膜反应器通过膜的选择性分离作用能制备高纯度生物柴油,但是反应速率受传质限制。

除反应蒸馏能应用于酯化反应外,这些新反应器主要尝试用于均相碱催化酯交换反应体系。均相碱催化剂不仅有催化剂的分离问题,而且需要严格控制原料中的游离脂肪酸和水含量。固定化酶和固体酸催化剂对原料适应性好,而且能作为填料调整反应器内部结构,将它们巧妙地用于这些反应器内,则有可能在强化传质的同时,提高原料适应性,避免催化剂的分离问题。在此基础上,联合使用几种技术,将强化传质与分离技术进行有效整合,使反应器小型化并缩短工艺流程,则有望建立生产效率高的便携式生物柴油厂。例如,利用固体酸催化剂在膜反应管内构建微通道,强化传质,同时连续移出产物,拉动化学反应平衡。这类应用高效非均相催化剂,耦合了强化传质和分离技术的反应器,可以更大限度地降低原料成本,提高生产能力和能量效率,值得进一步深入研究。

[1] Barnard T M,Leadbeater N E,Boucher M B,et al. Continuous-flow preparation of biodiesel using microwave heating[J].Energy&Fuels,2007,21(3):1777-1781.

[2] Cintas P,Mantegna S,Gaudino E C,et al. A new pilot flow reactor for high-intensity ultrasound irradiation. Application to the synthesis of biodiesel[J].Ultrasonics Sonochemistry,2010,17(6):985-989.

[3] Ghayal D,Pandit A B,Rathod V K. Optimization of biodiesel production in a hydrodynamic cavitation reactor using used frying oil[J].Ultrasonics Sonochemistry,2013,20(1):322-328.

[4] Chen Y H,Chang C Y,Huang Y H,et al. Method of increasing transesterification of oils:US,2008/01718891 A1[P]. 2008-07-17.

[5] Harvey A P,Mackley M R,Seliger T. Process intensification of biodiesel production using a continuous oscillatory flow reactor[J].Journal of Chemical Technology and Biotechnology,2003,78(2-3):338-341.

[6] Ondrey G. High-speed reactor will spin out biodiesel fuel[J].Chemical Engineering Journal,2007,7:10.

[7] Frascari D,Zuccaro M,Pinelli D,et al. A pilot-scale study of alkali-catalyzed sunflower oil transesterification with static mixing and with mechanical agitation[J].Energy&Fuels,2008,22(3):1493-1501.

[8] Wen Z,Yu X,Tu S-T,et al. Intensification of biodiesel synthesis using zigzag micro-channel reactors[J].Bioresource Technology,2009,100(12):3054-3060.

[9] Narváez P,Sánchez F,Godoy-Silva R. Continuous methanolysis of palm oil using a liquid-liquid film reactor[J].Journal of the American Oil Chemists’Society,2009,86(4):343-352.

[10] Boucher M B,Weed C,Leadbeater N E,et al. Pilot scale two-phase continuous flow biodiesel production via novel laminar flow reactor- separator[J].Energy&Fuels,2009,23(5):2750-2756.

[11] Qiu Z,Zhao L,Weatherley L. Process intensification technologies in continuous biodiesel production[J].Chemical Engineering and Processing:Process Intensification,2010,49(4):323-330.

[12] Kiss A A. Heat-integrated reactive distillation process for synthesis of fatty esters[J].Fuel Processing Technology,2011,92(7):1288-1296. [13] Cao P,Dubé M A,Tremblay A Y. Methanol recycling in the production of biodiesel in a membrane reactor[J].Fuel,2008,87(6):825-833.

[14] Zhang S,Zu Y G,Fu Y J,et al. Rapid microwave-assisted transesterification of yellow horn oil to biodiesel using a heteropolyacid solid catalyst[J].Bioresource Technology,2010,101(3):931-936.

[15] Gole V L,Gogate P R. A review on intensification of synthesis of biodiesel from sustainable feed stock using sonochemical reactors[J].Chemical Engineering and Processing:Process Intensification,2012,53:1-9.

[16] Kojima Y,Asakura Y,Sugiyama G,et al. The effects of acoustic flow and mechanical flow on the sonochemical efficiency in a rectangular sonochemical reactor[J].Ultrasonics Sonochemistry,2010,17(6):978-984.

[17] Kozyuk O. Apparatus and method for producing biodiesel from fatty acid feedstock:US,7754905 B2[P]. 2010-07-13.

[18] Kelkar M A,Gogate P R,Pandit A B. Intensification of esterification of acids for synthesis of biodiesel using acoustic and hydrodynamic cavitation[J].Ultrasonics Sonochemistry,2008,15(3):188-194. [19] Kelkar M A,Gogate P R,Pandit A B. Cavitation as a novel tool for process intensification of biodiesel synthesis[C]//Proceedings of the 6th International Symposium on Catalysis in Multiphase Reactors. Pune,India:2007.

[20] Hydro Dynamics,Inc. Shock wave power biodiesel reactor[EB/OL]. 2013. http://www.hydrodynamics.com/biodiesel-reactors/.

[21] Li Z H,Lin P H,Wu J,et al. A stirring packed-bed reactor to enhance the esterification-transesterification in biodiesel production by lowering mass-transfer resistance[J].Chemical Engineering Journal,2013,234:9-15.

[22] Chen Y H,Huang Y H,Lin R H,et al. A continuous-flow biodiesel production process using a rotating packed bed[J].Bioresource Technology,2010,101(2):668-673.

[23] Chen Y H,Huang Y H,Lin R H,et al. Biodiesel production in a rotating packed bed using K/γ-Al2O3solid catalyst[J].Journal of the Taiwan Institute of Chemical Engineers,2011,42(6):937-944.

[24] Phan A N,Harvey A P,Rawcliffe M. Continuous screening of base-catalysed biodiesel production using new designs of mesoscale oscillatory baffled reactors[J].Fuel Processing Technology,2011,92(8):1560-1567.

[25] Syam A M,Yunus R,Ghazi T I,et al. Synthesis of Jatropha curcas oil-based biodiesel in a pulsed loop reactor[J].Industrial Crops and Products,2012,37(1):514-519.

[26] Zheng M,Skelton R,Mackley M. Biodiesel reaction screening using oscillatory flow meso reactors[J].Process Safety and Environmental Protection,2007,85(5):365-371.

[27] Department of Chemical Engineering and Biotechnology. Biofuels[EB/OL].http://www.ceb.cam.ac.uk/pages/biofuels.html.

[28] Lodhar H,Jachuck R. Intensified biodiesel reaction using continuous rotating tube reactor technology[C]//Proceedings of the AIChE Annual Meeting,Salt Lake City,USA,2007.

[29] Da Silva N D L,Garnica J A,Batistella C B,et al. Use of experimental design to investigate biodiesel production by multiple-stage Ultra-Shear reactor[J].Bioresource Technology,2011,102(3):2672-2677.

[30] Da Silva N D L,Batistella C B,Maciel Filho R,et al. Comparative study of biodiesel production from soybean oil and coconut oil using a multiple-stage ultra shear reactor[J].Chemical Engineering,2011,25:857.

[31] Kreido Laboratories. The STT® System[EB/OL]. 2007. http:// www.kreido.com/downloads/ps_stt_tech.pdf.

[32] Thompson J,He B. Biodiesel production using static mixers[J].Transactions of the ASABE,2007,50(1):161-165.

[33] Avellaneda F,Salvadó J. Continuous transesterification of biodiesel in a helicoidal reactor using recycled oil[J].Fuel Processing Technology,2011,92(1):83-91.

[34] Santacesaria E,Di Serio M,Tesser R,et al. Use of a corrugated plates heat exchanger reactor for obtaining biodiesel with very high productivity[J].Energy & Fuels,2009,23(10):5206-5212.

[35] Sun J,Ju J,Ji L,et al. Synthesis of biodiesel in capillary microreactors[J].Industrial & Engineering Chemistry Research,2008,47(5):1398-1403.

[36] Kalu E E,Chen K S,Gedris T. Continuous-flow biodiesel production using slit-channel reactors[J].Bioresource Technology,2011,102(6):4456-4461.

[37] Santacesaria E,Di Serio M,Tesser R,et al. A simple device to test biodiesel process intensification[J].Chemical Engineering and Processing:Process Intensification,2011,50(10):1085-1094.

[38] Santacesaria E,Di Serio M,Tesser R,et al. Biodiesel process intensification in a very simple microchannel device[J].Chemical Engineering and Processing:Process Intensification,2012,52:47-54.

[39] Sun P,Wang B,Yao J,et al. Fast synthesis of biodiesel at high throughput in microstructured reactors[J].Industrial & Engineering Chemistry Research,2009,49(3):1259-1264.

[40] Yu X,Wen Z,Lin Y,et al. Intensification of biodiesel synthesis using metal foam reactors[J].Fuel,2010,89(11):3450-3456.

[41] Kraai G,Schuur B,Van Zwol F,et al. Novel highly integrated biodiesel production technology in a centrifugal contactor separator device[J].Chemical Engineering Journal,2009,154(1):384-389.

[42] He B,Singh A,Thompson J. Novel continuous flow reactor using reactive distillation technique for biodiesel production[J].Trans.ASABE,2006,49(1):107-112.

[43] He B,Singh A,Thompson J. Experimental optimization of a continuous-flow reactive distillation reactor for biodiesel production[J].Transactions of the ASAE,2005,48(6) :2237-2243.

[44] He B,Singh A,Thompson J. Function and performance of a pre-reactor to a reactive distillation column for biodiesel production[J].Transactions of the ASABE,2007,50(1):123-128.

[45] Cho H J,Kim S H,Hong S W,et al. A single step non-catalytic esterification of palm fatty acid distillate (PFAD) for biodiesel production[J].Fuel,2012,93:373-380.

[46] Shu Q,Zhang Q,Xu G,et al. Preparation of biodiesel using s-MWCNT catalysts and the coupling of reaction and separation[J].Food and Bioproducts Processing,2009,87(3):164-170.

[47] Dimian A C,Bildea C S,Omota F,et al. Innovative process for fatty acid esters by dual reactive distillation[J].Computers & Chemical Engineering,2009,33(3):743-750.

[48] Castanheiro J,Ramos A,Fonseca I,et al. Esterification of acetic acid by isoamylic alcohol over catalytic membranes of poly (vinyl alcohol) containing sulfonic acid groups[J].Applied Catalysis A:General,2006,311:17-23.

[49] Guerreiro L,Castanheiro J,Fonseca I,et al. Transesterification of soybean oil over sulfonic acid functionalised polymeric membranes[J].Catalysis Today,2006,118(1):166-171.

[50] Cao P,Tremblay A Y,Dubé M A,et al. Effect of membrane pore size on the performance of a membrane reactor for biodiesel production[J].Industrial & Engineering Chemistry Research,2007,46(1):52-58.

[51] Atadashi I,Aroua M,Abdul Aziz A,et al. Membrane biodiesel production and refining technology:A critical review[J].Renewable and Sustainable Energy Reviews,2011,15(9):5051-5062.