湿法提钒浸出段搅拌反应器结构的优化

2015-08-19刘作华周政霖朱俊刘仁龙陶长元王运东彭毅

刘作华,周政霖,朱俊,刘仁龙,陶长元,王运东,彭毅

(1重庆大学化学化工学院,重庆400044;2清华大学化学工程系,北京100084;3攀钢集团公司攀枝花钢铁研究院有限公司,四川 攀枝花617000)

搅拌反应器是清洁提钒工艺中的重要操作单元,关系到浸出效率及过程的经济性[1-2]。众所周知,搅拌反应器通过将电动机输入到搅拌桨桨叶上的能量传递给流体,形成内部流体的整体流动,完成传质和传热[3-4]。搅拌反应器的结构参数对流体流动有重要影响,尤其是其核心部件搅拌桨的构型和结构参数[5-7]。因此,通过改变搅拌桨的结构参数或构型来优化反应器,可改善反应器中流场结构的均匀分布,有助于强化流体流动。

近年来,国内外众多学者通过改变搅拌桨直径、搅拌桨安装高度以及搅拌桨构型等来强化流体流动,取得了非常好的效果。Alves等[8]和Marion等[9]分别对双层六直叶涡轮桨及三层螺旋桨的流场进行了研究,研究显示,多层组合搅拌桨会影响反应器的流场结构。高正明等[10]在直径800mm的导流筒搅拌反应器内研究了固-液两相的固体颗粒浓度分布和单相流体的三维速度分布,结果表明,导流筒内外的轴向液相速度远大于径向和切向速度,导流筒外壁附近存在一个轴向流动方向相反的二次流区域,有助于液体的轴向流动。王涛等[11]提出了一种新构型的搅拌桨——错位桨,并在空气-水-石英砂三相体系内对比分析了该桨与传统桨的流体流动情况,对比结果显示,错位桨相对于传统的Rushton桨,功率消耗降低,适应气速范围广,轴向流动能力明显提升,在同等条件下与斜叶桨相比,气体分散能力强,混合时间少。刘作华等[12-14]研发并设计了一种新型的刚柔组合搅拌桨,并进行了能效分析以及混沌特性的研究,研究表明,与传统刚性搅拌桨相比,该桨具有降低能耗、强化流体流动的优点。目前,攀钢集团公司的浸出搅拌反应器存在流体混合不均匀、浸矿时间长和效率低等问题。本文拟通过改变搅拌桨桨叶间的层间距、搅拌桨的安装层数以及安装导流筒等方法来优化反应器结构,并结合计算流体动力学Fluent商业软件研究反应器的宏观流场结构,旨在为合理、高效反应器的优化改进提供理论依据。

1 结构装置与数值模拟方法

1.1 结构装置

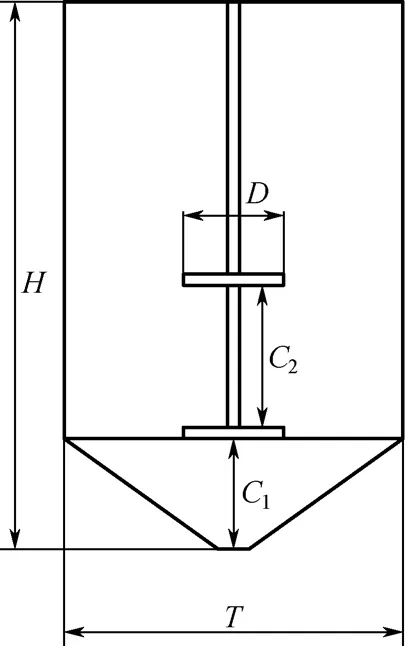

本文模拟采用攀钢集团公司的浸出搅拌反应器(图1)作为研究对象,整个反应器内径T为3000mm,液面高度H为3000mm;反应器内配置双层美国莱宁A301搅拌桨,下层搅拌桨离底距离C1为350mm,两层搅拌桨之间的距离C2为1100mm,搅拌桨直径D为1100mm;桨叶长度l为400mm,宽度m为10mm,高度h为100mm,倾角θ为45°。

图1 搅拌反应器结构示意图

为简化计算,模拟时,将浸矿过程中的矿浆视为均一单相流体,其密度ρ为1400kg/m3,黏度μ为0.3Pa·s。整个模拟过程在相同转速N为70r/min下进行。

1.2 数值模拟

1.2.1 计算原理

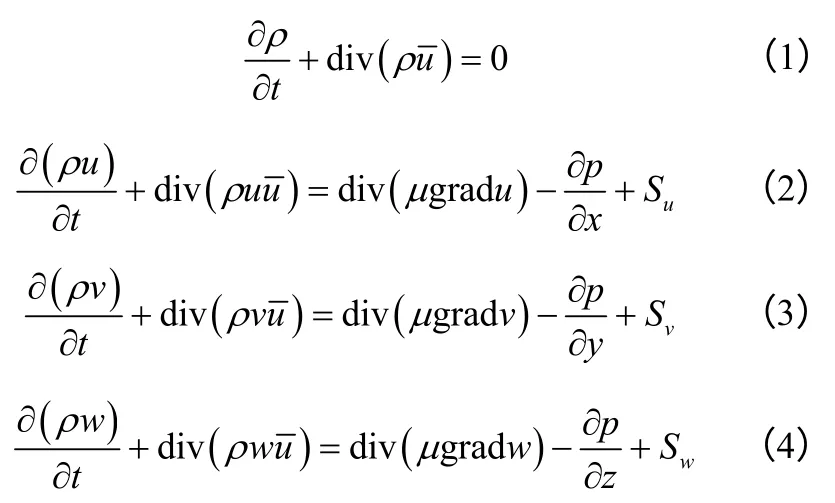

CFD研究方法是在Fluent商业软件中进行的。模拟方法的基本步骤包括控制方程的建立、方程的离散化、方程的求解以及判断求解方程的收敛性从而得出结果[15]。其中控制方程见式(1)~式(4)。

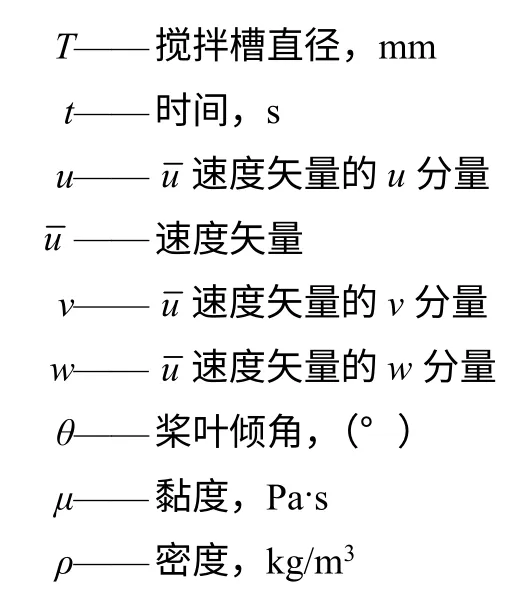

式中,ρ为密度;μ为动力黏度;t为时间;p为压力;u、v、w分别为速度矢量的三个分量;Su、Sv、Sw分别为广义源项。

1.2.2 计算方法及模型

本文选用MRF方法将流体区域划分为静止域和旋转域,桨叶附近区域的流体称为旋转域,其他区域的流体则为静止域。根据搅拌雷诺数的一般计算方法[16],本模拟工况的搅拌雷诺数Re约为6588,流体在搅拌桨作用下形成了复杂的三维湍流流动,选择合适的湍流模型成为计算的关键。研究表明:两方程的k-ε模型是最简单,也是比较有效的湍流模型,在单相流的流场模拟方面与实际是比较吻合的[17]。故本文选用标准k-ε模型,所有方程采用隐式格式,使流场在处于近似稳态条件下进行求解计算。

由于搅拌桨和反应器内流场是不对称的,故选取整个反应器作为计算域。利用Fluent的前处理软件Gambit划分网格,其中旋转域的网格要进行加密处理,划分时选择intervalsize为30;而在划分静止域网格时则选择intervalsize为50。整个几何模型的网格数为1003163,网格划分示意如图2。经检查,模型的网格质量达到0.80以上,网格划分满足计算要求。本文的建模和模拟方法与刘作华等[18]在刚柔组合搅拌桨与刚性桨调控流场结构的对比研究中所采用的方法基本一致,具有一定的有效性。

图2 网格划分示意图

1.2.3 网格无关性验证

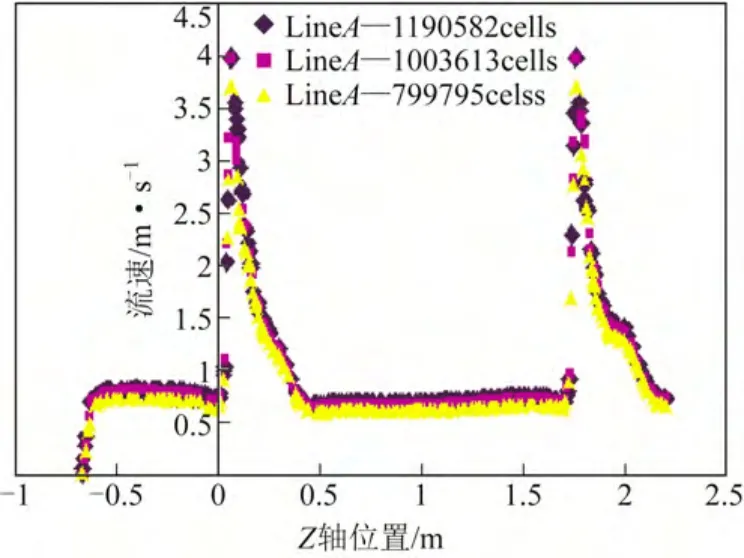

本次模拟重点关注的是反应器中流体的流动情况,而流动情况与流体的速度场分布密切相关。因此,计算时选取反应器中X=550mm、Y=0mm、Z从-800~2200mm的直线LineA上的流体速度分布来进行网格无关性验证,以确定模型的可靠性。

图3 流体的合速度分布

以原浸出搅拌反应器稳态数值模拟为例,图3为约80万、100万、120万个3种网格数量的模型在计算收敛后得到的直线LineA上流体的速度分布曲线。

从图3可以看出,当网格数从约80万变至约120万时,随着网格数的增加,3条速度曲线基本重合。这说明网格数从约80万增至约120万对计算结果的影响很小,可认为已达到网格无关。因此,本文的建模和模拟方法存在一定的可靠性。

2 结果与讨论

2.1 搅拌桨层间距对流场结构的影响

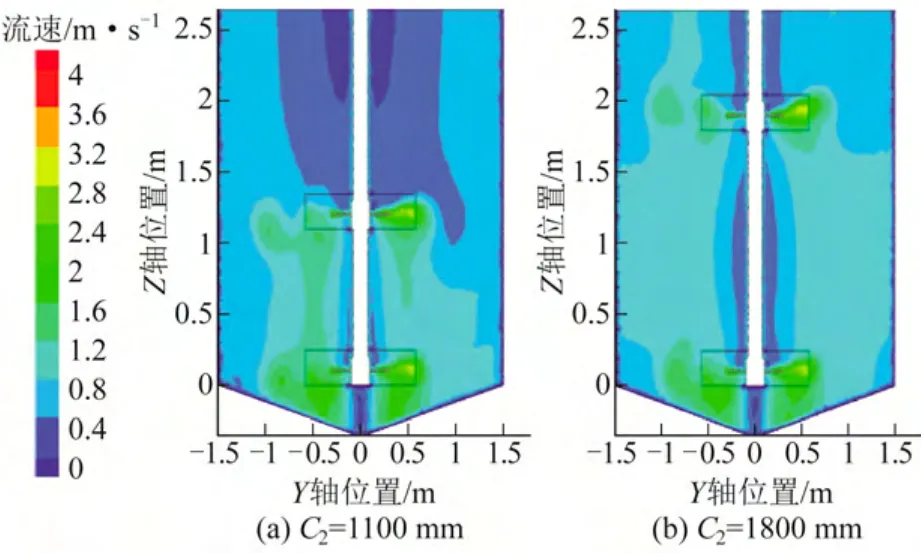

流场的流型影响反应器内流体的流动行为,而搅拌桨桨叶间的层间距是影响反应器中流型的重要因素,层间距的优化改进有利于加强反应器内流体的流动[19-21]。为了找到一个合适的层间距,分别模拟了层间距C2为1100mm、1800mm两种工况,其结果如图4所示。

图4 流体的合速度分布云图(层间距)

图4反映了反应器中不同层间距的流场分布情况,当层间距C2为1800mm时,两层桨叶之间的流场结构能够更好地联系起来,流体的整体流动得到加强。原反应器中上层搅拌桨上方区域的流速为0~0.4m/s,而改进后反应器中上层搅拌桨上方区域的流速为0.4~1.2m/s。两者相比,改进后反应器中的流体流动情况在轴向和径向上都得到了明显的改善,上层搅拌桨上方区域流体存在的“死区”范围大量减少,有助于流体混合。故调整两层搅拌桨桨叶之间的层间距是加强流体运移和强化流体流动的一种有效方法。

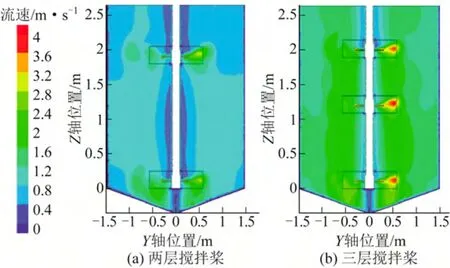

2.2 搅拌桨安装层数对流场结构的影响

工业中常采用多层搅拌桨实现大高径比反应器内流体的整体流动[22]。针对攀钢集团公司现有的反应器,本文对比了双层搅拌桨反应器和三层搅拌桨反应器内流体的流动情况,其结果如图5所示。

图5 流体的合速度分布云图(搅拌桨层数)

通过计算发现,反应器采用两层搅拌桨时,桨叶之间区域的流速为0.8~1.2m/s;而反应器采用三层搅拌桨时,桨叶之间区域的流速为1.2~2.4m/s。两者相比,流体在三层搅拌桨作用下的运动更为剧烈,流场分布也更加均匀。从图5可看出,在上下两层桨叶之间再加一层桨叶更有利于反应器内流体的整体流动,在整个循环过程中,更多的流体能够从反应器底部运动到液面,参与整个反应器的流动,使底部和液面附近区域的流动情况得到更加有效的改善。

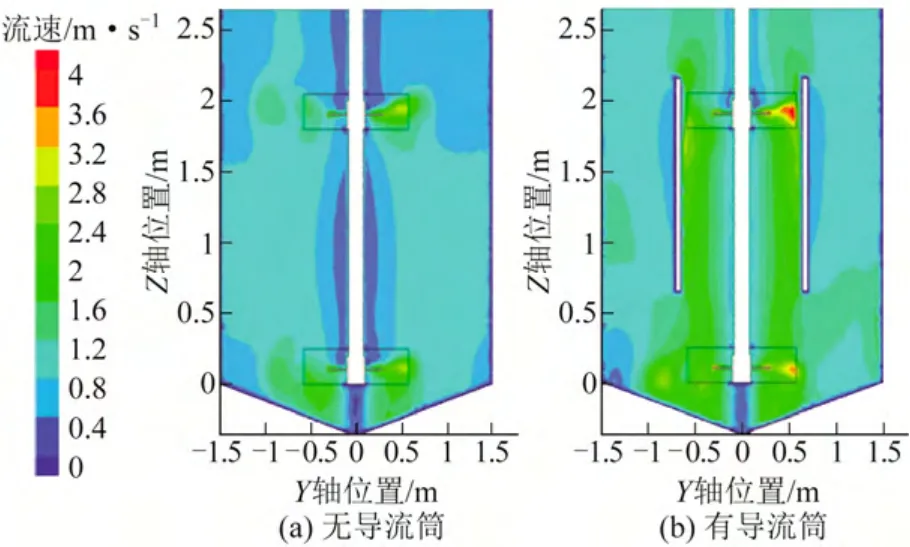

2.3 导流筒对流场结构的影响

导流筒的安装是在反应器内增加一个与搅拌轴同心的无底无盖的筒体,它可控制流体流型、引导流体流入或流出以及限定流体整体循环线路[23-25]。安装导流筒一方面有助于增加流体轴向流动,限定流动线路,减少槽内底部死角区域的产生;另一方面可提高筒内流体的混合程度,改善流场均匀分布,使槽内流体形成充分的循环流型[25]。本文分别计算了无导流筒和有导流筒这两种工况的流场结构,其结果如图6所示。

图6 流体的合速度分布云图(导流筒)

其他参数条件相同的情况下,在无导流筒的反应器内,两层搅拌桨桨叶之间区域的流速为0.8~1.2m/s;而在有导流筒的反应器内,两层搅拌桨桨叶之间区域的流速为1.2~3.2m/s。这说明安装导流筒不仅能提高流体的轴向运动速度,使流场分布更为均匀,还能在反应器中形成一个较为规整的轴向循环流,使反应器内流体参与上下循环的运动区域更大,底部流场的“死区”范围更小;而在无导流筒反应器内,流体的整体轴向循环较小,且底部流场的“死区”现象较严重。故安装导流筒能调控流场结构,有效地改善反应器内流场结构的均匀程度,可强化流体轴向流动。

2.4 搅拌功率对比分析

对于浸出搅拌反应器,反应器内流体运动的能量来自于搅拌桨。相关研究表明,湍动尺度取决于单位体积流体的功率消耗,功率消耗的大小是反应器内流体搅拌程度和运动状态的度量,同时又是选择电动机功率的依据[13,26]。搅拌需要的功率取决于流体的流型和湍动程度,具体地说,搅拌功率是搅拌桨形状、大小和转速,流体性质,反应器的尺寸和内部附件(有无挡板、导流筒及其他障碍物)以及搅拌桨在反应器内的位置的函数[26]。

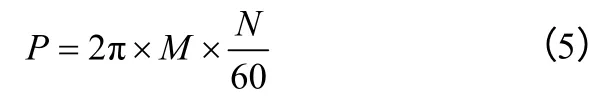

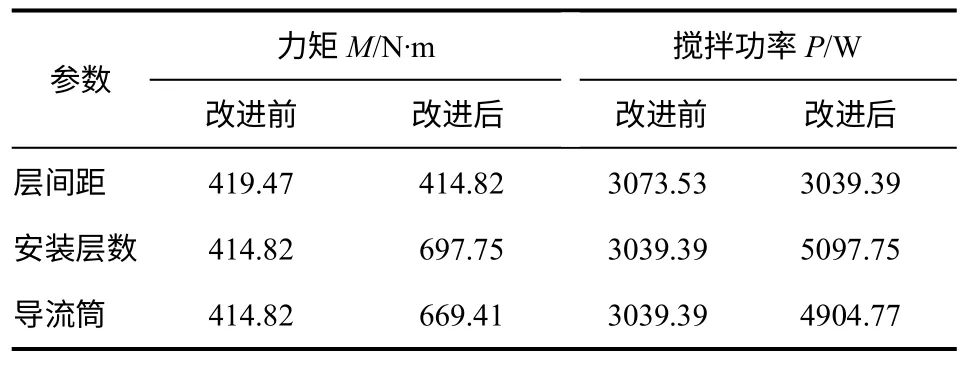

桨式搅拌功率P的计算公式见式(5)。

表1为3种方案的搅拌桨力矩和搅拌功率。

表1 搅拌桨的力矩和搅拌功率

从表1可看出,当桨叶的层间距C2从1100mm增加到1800mm时,搅拌桨功率下降了1.11%,这说明搅拌桨桨叶间层间距的调整对搅拌功率的影响不大;当搅拌桨的安装层数由两层增加到三层时,搅拌桨功率增加了67.42%,分析其原因是增加的搅拌功率主要用于内部流体的整体流动;当安装导流筒时,搅拌桨功率上升了61.37%,这是由于上升的搅拌功率主要用来改善近桨区流体的“柱状回流”现象。

3种方案都可以有效地调控流场结构,减小反应器底部以及液面附近存在的“死区”范围。对比3种方案,当电动机功率一定时,双层搅拌桨桨叶层间距增加可以较好地改善反应器的流场分布,增大反应器内流体的有效混合区域,但桨叶间流体的流速仍然较小,流体的轴向运动较弱;改为三层搅拌桨搅拌或安装导流筒都可以提高流体的轴向流,强化流体的整体流动,但这两种方案都会导致电动机输入功率的增加,两者相比,安装导流筒使电动机增加的输入功率更小,且桨叶之间区域的流速更大,也更有利于流体的高效混合。

3 结论

(1)对于双层搅拌桨反应器,当层间距C2增加到1800mm时,反应器内的流场分布更为理想;液面靠近内壁处区域的流速增加,有利于减少附近流体的“死区”范围;增加层间距后,搅拌功率下降了1.11%,即层间距的增加对搅拌功率的影响不大。

(2)与改进后的双层搅拌桨反应器相比,三层搅拌桨反应器内流体的流型更好,流场结构也得到了更加有效地调控;虽然三层桨的搅拌功率增加了67.42%,但增加的功率主要用于内部流体的整体流动。

(3)反应器中安装导流筒提高了上下桨叶区域之间的流速,整体轴向流动得到加强;虽然安装导流筒使搅拌功率增加了61.37%,但增加的功率使得近桨区流体的“柱状回流”现象得到改善,反应器内流场分布更为均匀。

符号说明

[1]Wang F,Zhang YM,Liu T,etal.Comparison of directacid leaching process and blank roasting acid leaching process in extracting vanadium from stone coal[J].InternationalJournalofMineral Processing,2014,128(10):40-47.

[2]TavakoliM R,Dreisinger D B.The kinetics of oxidative leaching of vanadium trioxide[J].Hydrometallurgy,2014,147(1):83-89.

[3]Rodriguez S G,Baena N A,Rudolph N M,et al.Dimensional analysis and scaling in mechanical m ixing for fabrication of metal matrix nanocomposites[J].JournalofManufacturingProcess,2012,14(1):388-392.

[4]Akram G,Thierry L,Dom inique D V,et al.Static m ixers:Mechanisms,applications,and characterization methods—A review[J].ChemicalEngineeringResearchandDesign,2014,92(2):205-228.

[5]Murthy B N,Deshmukh N A,Patwardhan A W,et al.Hollow self-inducing impellers:Flow visualization and CFD simulation[J].ChemicalEngineeringScience,2007,62(14):3839-3848.

[6]刘作华,宁伟征,孙瑞祥,等.搅拌槽内液相/气-液两相流体宏观不稳定性的研究[J].化工进展,2010,29(s1):100-105.

[7]LiM Z,White G,Wikinson D,etal.Scale up study of retreatcurve impeller stirred tanks using LDA measurements and CFD simulation[J].ChemicalEngineeringJournal,2005,108(1-2):81-90.

[8]Alves SS,MaiaC I,Vasconcelos JM T.Experimentalandmodeling study of gas dispersion in a double turbine stirred tank[J].Chemical EngineeringScience,2002,57(1):487-496.

[9]Marion A G,Rodolphe S,Catherine X.CFD analysis of industrial multi-staged stirred vessels[J].ChemicalEngineeringProcess,2006,45(1):415-427.

[10]陈文民,黄雄斌,高正明.固-液导流筒搅拌槽内流体流动和颗粒悬浮特性[J].过程工程学报,2007,7(1):14-18.

[11]王涛,雍玉梅,禹耕之,等.一种新型搅拌桨多相混合性能研究[J].化学反应工程与工艺,2009,25(1):8-12.

[12]刘作华,杨鲜艳,谢昭明,等.柔性桨与自浮颗粒协同强化高黏度流体混沌混合[J].化工学报,2013,64(8):2794-2800.

[13]刘作华,曾启琴,王运东,等.柔性桨强化高黏度流体混合的能效分析[J].化工学报,2013,64(10):3620-3625.

[14]刘作华,陈超,刘仁龙,等.刚柔组合搅拌桨强化搅拌槽中流体混沌混合[J].化工学报,2014,65(1):61-70.

[15]韩占忠,王敬,兰小平.FLUENT流体工程仿真计算实例与应用[M].北京:北京理工大学出版社,2004.

[16]冯惠生,刘荣,杨腾.应用CFD对D-T型双轴卧式搅拌装置功率特性和传热特性的模拟[J].化工进展,2009,28(s1):318-322.

[17]张国娟,闵健,高正明,等.翼形桨搅拌槽内混合过程的数值模拟[J].高校化学工程学报,2005,19(2):169-174.

[18]刘作华,曾启琴,杨鲜艳,等.刚柔组合搅拌桨与刚性桨调控流场结构的对比[J].化工学报,2014,65(6):2078-2084.

[19]孙会,潘家祯.带有新型内外组合桨的搅拌设备内流场的数值模拟[J].化工学报,2013,57(1):13-20.

[20]郝惠娣,孙吉兴,高勇,等.径向流涡轮桨搅拌槽内流动场的数值模拟[J].化工进展,2009,28(s1):473-477.

[21]Franco M,GiuseppinaM,Davide P,etal.M ixing time in high aspect ratio vessels stirred w ithmultiple impellers[J].ChemicalEngineering Science,2013,101(1):712-720.

[22]Linek V,Moucha T,Rejl F J,et al.Power and mass transfer correlations for the design ofmulti-impeller gas-liquid contactors for non-coalescent electrolyte solutions[J].ChemicalEngineering Journal,2012,209(1):263-272.

[23]刘梦溪,牛占川,卢春喜,等.导流筒分布器位置对环隙气升式气固环流反应器流体力学性能的影响[J].化工学报,2010,61(9):2250-2256.

[24]伍沅,周玉新,郭嘉,等.液体连续相撞击流强化过程特性及相关技术装备的研究和应用[J].化工进展,2011,30(3):463-472.

[25]RobertNM,Colorado PE.CFD simulation ofmechanical draft tube m ixing in anaerobic digester tanks[J].WaterResearch,2009,43(4):1040-1050.

[26]黄男男.发酵搅拌罐流场分析与结构优化[D].江苏:江南大学机械工程学院,2009.