新型双电池系统能量管理策略及电池循环寿命模型

2015-08-19周苏毛小宇裴冯来

周苏+毛小宇+裴冯来

摘 要:针对双电池系统(高能量型+高功率型锂电池),在Matlab/Simulink Stateflow环境中模拟验证了设计的基于规则的能量管理策略。通过Real-Time Workshop生成AVL Cruise软件可调用的DLL文件后,实现了涉及双电池系统充/放电过程的AVL Cruise/Matlab整车行驶工况联合仿真。根据高能量型锂电池的循环寿命测试试验,考虑了充放电量、电池温度和放电倍率的影响,提出了循环寿命经验模型。在完成模型参数化之后,进行了对比分析,结果表明双电池系统具有循环寿命优势。

关键词:双电池系统;能量管理策略;联合仿真;循环寿命模型

中图分类号:U469.72文献标文献标识码:A文献标DOI:10.3969/j.issn.2095-1469.2015.03.10

1 双电池系统介绍

电动汽车的电池系统必须满足一定的功率和能量要求,这两个要求取决于车辆的动力系统结构形式和设计目标[1]。纯电动汽车的主要设计目标是保证车辆的续驶里程,为其设计的大容量电池也必须能满足功率要求。混合动力汽车上的电动机主要起辅助作用,以保证发动机能最大限度地工作在其高效区,其对电池的功率要求大于能量要求。插电式混合动力汽车既要充分利用其可利用外接电源充电的优势,也要尽可能降低发动机的排放,其对电池的能量和功率要求介于纯电动汽车和混合动力汽车之间。

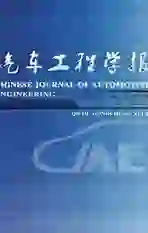

现阶段的电池按比能量(Wh/kg)和比功率(W/kg)可以分为能量型(High Energy,HE)与功率型(High Power,HP),如图1所示[2]。

动力锂电池在使用过程中应尽量避免电流过充,尤其当其电压接近截止电压时,瞬时高电流可能导致电池永久损坏。通过加大电池容量,可以提高电池抗过载能力。但是,大容量电池势必会导致整车质量过大,影响整车动力性能。在双电池的设计方案中,HP电池有助于提高电池组的瞬时脉冲放电能力而不增加电池组质量。其电气结构如图2所示[2],HP电池直接与负载并联,负载与HE电池之间的DCDC起到平衡电池与负载之间的电压的作用,同时控制HE电池对外输出能量。

2 双电池能量管理策略

基于规则的能量管理策略既考虑了HE/HP电池的状态,又考虑了驾驶员的行车意图,根据一系列的规则使整车需求功率合理分配给两类电池组[3]。

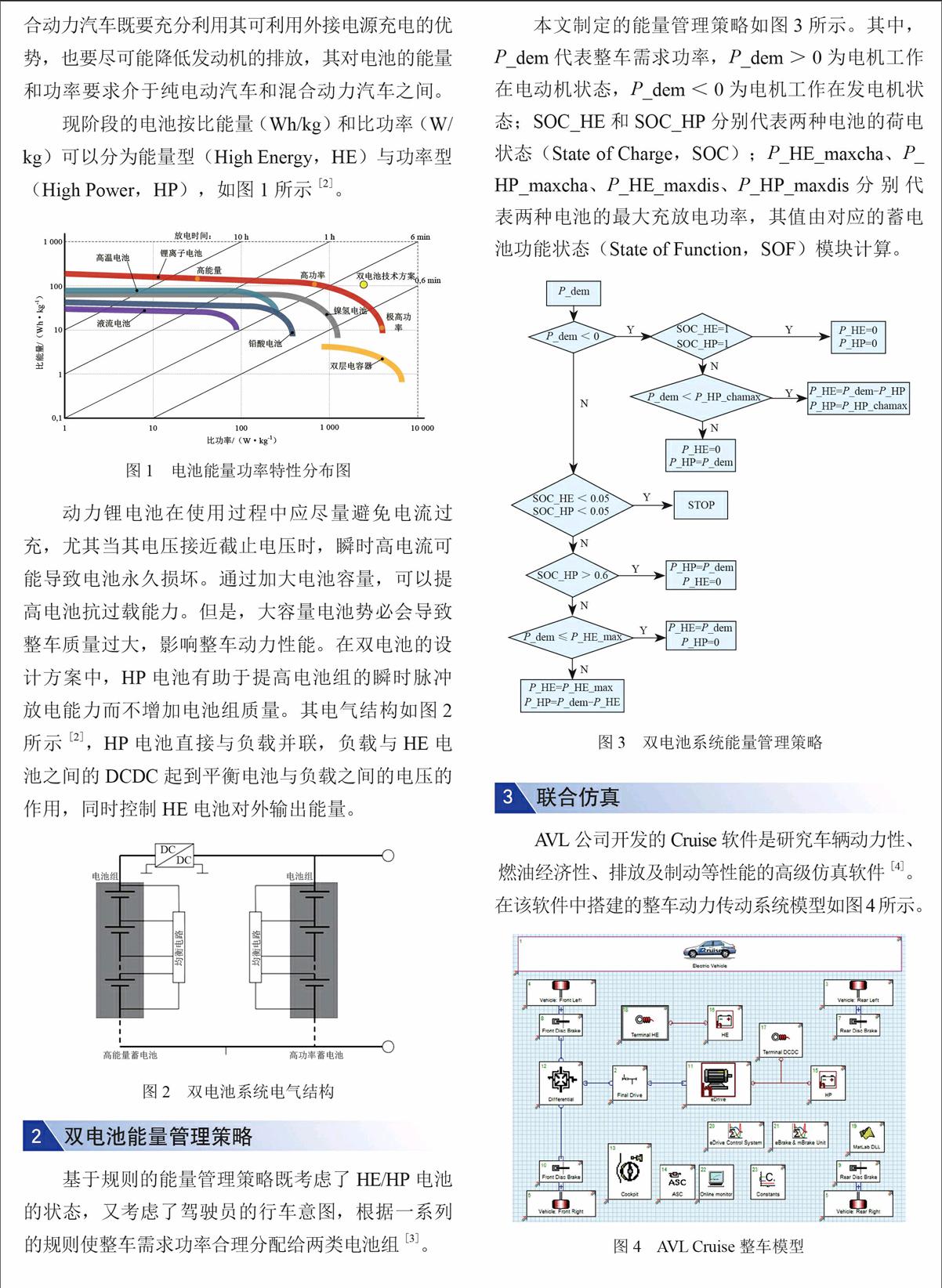

本文制定的能量管理策略如图3所示。其中,P_dem代表整车需求功率,P_dem>0为电机工作在电动机状态,P_dem<0为电机工作在发电机状态;SOC_HE和SOC_HP分别代表两种电池的荷电状态(State of Charge,SOC);P_HE_maxcha、P_HP_maxcha、P_HE_maxdis、P_HP_maxdis分别代表两种电池的最大充放电功率,其值由对应的蓄电池功能状态(State of Function,SOF)模块计算。

3 联合仿真

AVL公司开发的Cruise软件是研究车辆动力性、燃油经济性、排放及制动等性能的高级仿真软件[4]。在该软件中搭建的整车动力传动系统模型如图4所示。

在Cruise软件中加载了新欧洲循环工况(New European Driving Cycle,NEDC),设定HE电池的初始SOC为100%,HP电池的初始SOC为60%。图5~7为所选工况下车速、充放电电流、双电池SOC随时间的变化情况。由仿真结果可知,本文所制定的能量管理策略能使车辆满足NEDC工况下的速度和加速度要求,实际车速能较好地跟随目标车速。在完成一次NEDC工况后,HP电池的SOC波动不大。HE电池的最大输出电流被限制在1 C,相对恒定的对外输出能量。在车辆电制动系统工作时,HP电池会在其可承受的范围内尽可能地吸收制动能量。

4 电池循环寿命

车用动力锂电池实际使用后,电池性能会衰减,主要表现为电池容量减少[5]和电池内阻上升[6]。一般将电池寿命分为日历寿命和循环寿命,本文主要侧重于电池循环寿命和容量衰减。

4.1 循环寿命试验

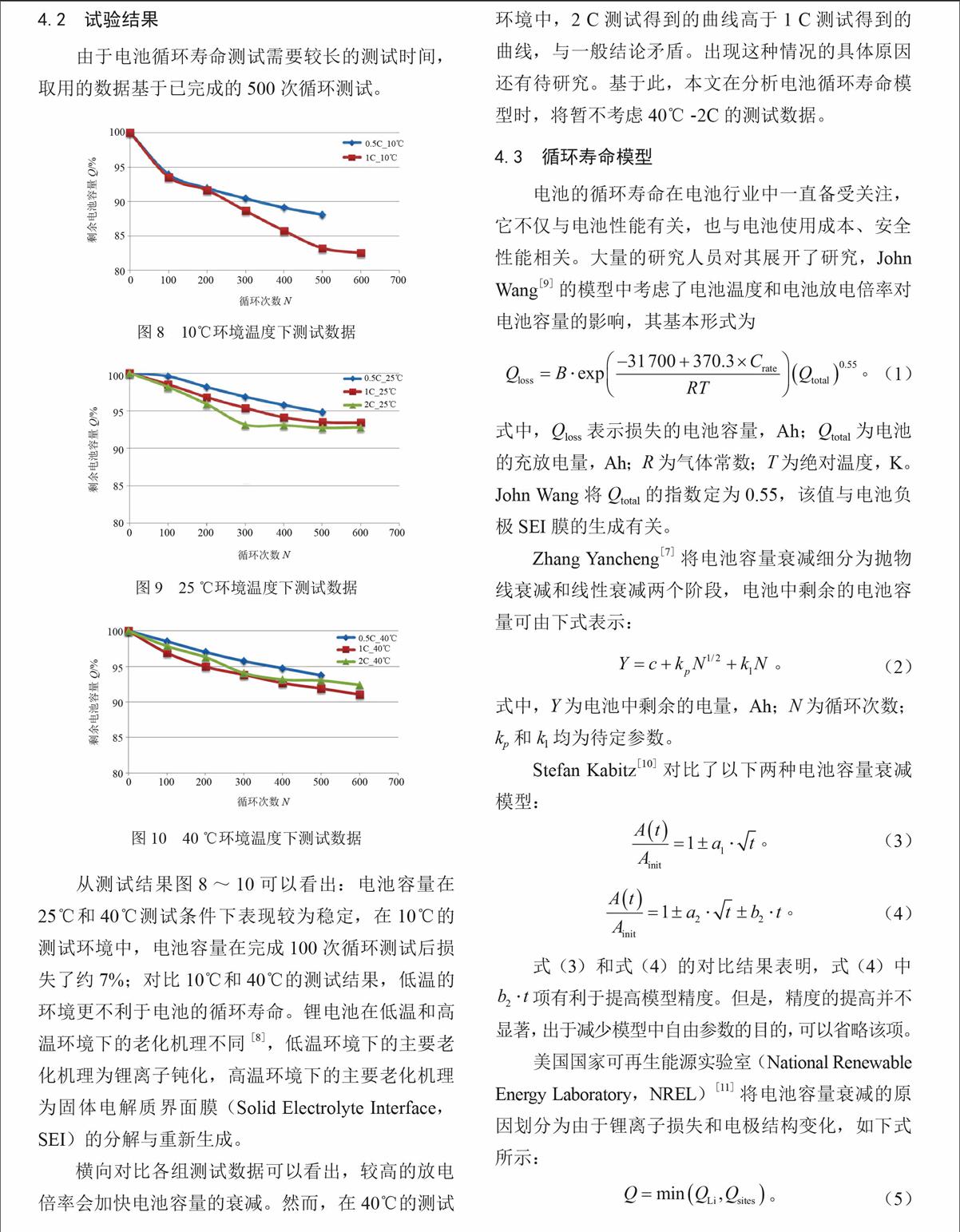

电池循环寿命测试试验可以划分为两个阶段,即加速老化试验(Accelerated Aging Test,AAT)阶段和参考参数测试(Reference Parameter Test,RPT)阶段。本文设计的HE电池循环寿命测试重点研究放电倍率和电池温度对电池循环寿命的影响,见表1,表中X表示有一块电池处于该测试工况。

在AAT阶段,8块HE电池被分别置于10 ℃、25 ℃ 和40 ℃的恒温箱中,分别以0.5 C、1 C和2 C的恒电流对电池进行放电测试。所有电池的充电均以0.5 C充电电流完成,在充电和放电之间需要使电池静置30 min。

将一次充电和一次放电称为一次测试循环,完成100次测试循环后,开始RPT测试。RPT测试主要是为了测试电池在经历之前的加速老化测试后的电池性能,其中可以包括全充全放测试、混合动力脉冲能力特性(Hybrid Pulse Power Characterization,HPPC)测试和电化学阻抗谱测试(Electrochemical Impedance Spectroscopy,EIS)[7],见表2。所有电池的RPT测试均在25℃ 环境中完成,以排除温度对测试结果的影响。

4.2 试验结果

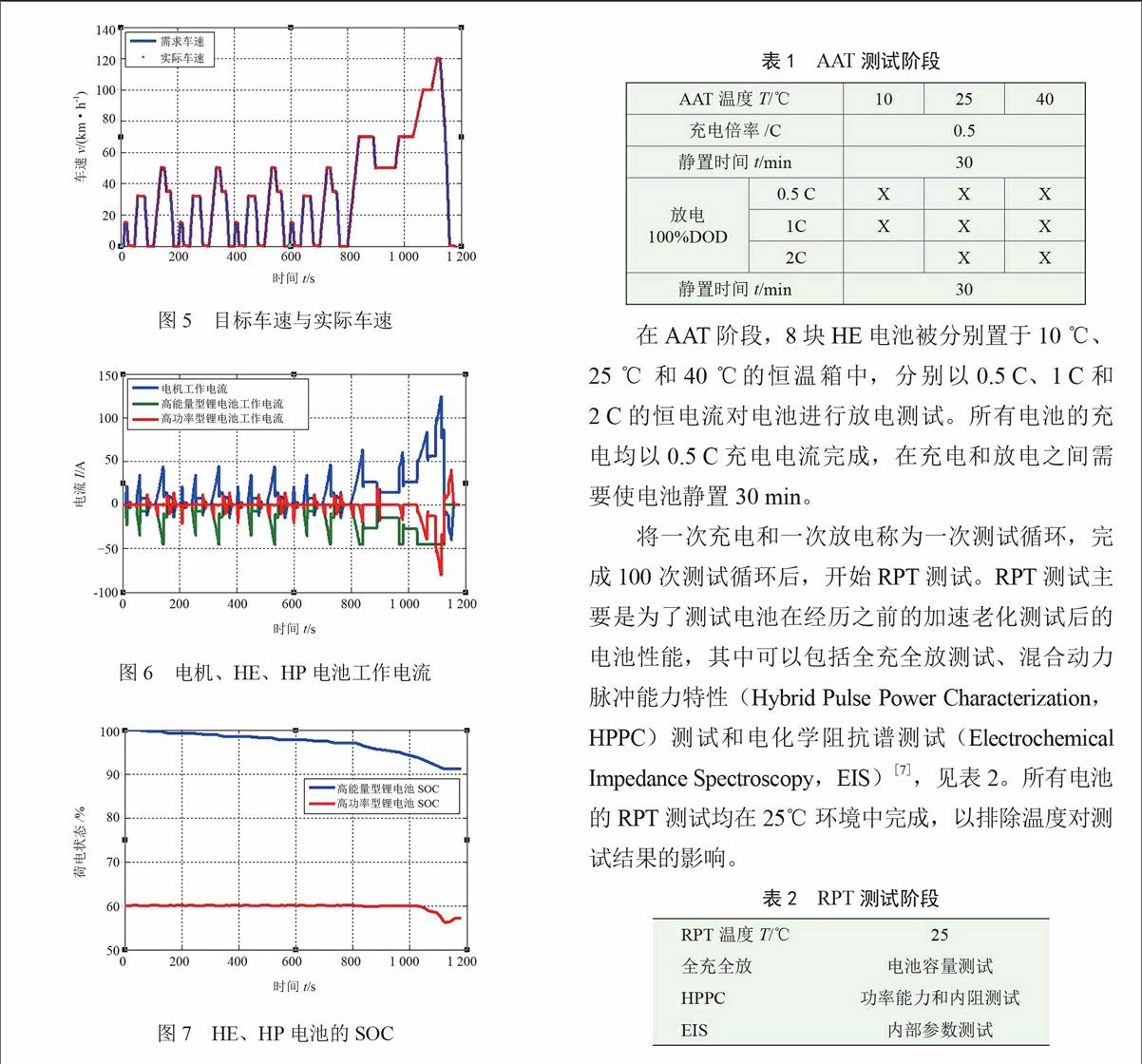

由于电池循环寿命测试需要较长的测试时间,取用的数据基于已完成的500次循环测试。

从测试结果图8~10可以看出:电池容量在25℃和40℃测试条件下表现较为稳定,在10℃的测试环境中,电池容量在完成100次循环测试后损失了约7%;对比10℃和40℃的测试结果,低温的环境更不利于电池的循环寿命。锂电池在低温和高温环境下的老化机理不同[8],低温环境下的主要老化机理为锂离子钝化,高温环境下的主要老化机理为固体电解质界面膜(Solid Electrolyte Interface,SEI)的分解与重新生成。

横向对比各组测试数据可以看出,较高的放电倍率会加快电池容量的衰减。然而,在40℃的测试环境中,2 C测试得到的曲线高于1 C测试得到的曲线,与一般结论矛盾。出现这种情况的具体原因还有待研究。基于此,本文在分析电池循环寿命模型时,将暂不考虑40℃ -2C的测试数据。

4.3 循环寿命模型

电池的循环寿命在电池行业中一直备受关注,它不仅与电池性能有关,也与电池使用成本、安全性能相关。大量的研究人员对其展开了研究,John Wang[9]的模型中考虑了电池温度和电池放电倍率对电池容量的影响,其基本形式为

。

式中,Qloss表示损失的电池容量,Ah;Qtotal为电池的充放电量,Ah;R为气体常数;T为绝对温度,K。John Wang将Qtotal的指数定为0.55,该值与电池负极SEI膜的生成有关。

Zhang Yancheng[7]将电池容量衰减细分为抛物线衰减和线性衰减两个阶段,电池中剩余的电池容量可由下式表示:

。

式中,Y为电池中剩余的电量,Ah;N为循环次数;kp和kl均为待定参数。

Stefan Kabitz[10]对比了以下两种电池容量衰减模型:

。

。

式(3)和式(4)的对比结果表明,式(4)中项有利于提高模型精度。但是,精度的提高并不显著,出于减少模型中自由参数的目的,可以省略该项。

美国国家可再生能源实验室(National Renewable Energy Laboratory,NREL)[11]将电池容量衰减的原因划分为由于锂离子损失和电极结构变化,如下式所示:

。

。

。

式中,QLi和Qsites分别表示由于锂离子损失和电极结构变化而损失的电池容量,Ah。

综合以上研究工作不难发现:在电池寿命初期,电池容量衰减速度较快;随后,电池容量衰减相对缓慢。

基于已发表文献和测试数据,本文提出的电池容量衰减模型为

,

。

式中,表示电池在经历总量为Qtotal的充放电量后电池剩余的电池容量占初始电池容量的百分比,%;kcycle为电池循环寿命影响因子,它与电池温度T和放电倍率Crate有关;q为待定指数;“…”表示该式可根据具体测试条件添加其它项。

在电池循环寿命测试中,一般以恒电流对电池进行充放电测试。然而,在实车工况中,电池的充放电电流与行驶工况和驾驶习惯等因素有关。为了将循环寿命模型应用到实车工况中,本文提出“分段累加法”,即将多次循环工况划分了n个小循环工况,在每个小循环工况中,认为循环寿命的影响因素为恒定值,用以计算电池经历该小循环工况后损失的电池容量。最后,将各个小循环工况中损失的电池容量累加,计算出电池经历大循环工况后损失的电池容量,即

。

式中,为电池中剩余的电池容量,%。

4.4 模型参数化

基于测试数据和本文提出的电池容量衰减模型,以拟合度为优化指标,经优化计算可以得到相应的q和kcycle值。测试数据拟合结果见表3。

电池温度对电池循环寿命影响因子的影响,如图11所示。以25 ℃温度为参考温度,过高和过低的温度都将不同程度地恶化循环寿命。电池循环寿命和电池温度的关系可用二次函数描述。

放电倍率对循环寿命影响因子的影响,如图12所示。电池循环寿命和放电倍率的关系可用三次函数近似描述。

在分析影响因子对循环寿命的影响时,NREL[11]将各个影响因子之间视为“独立”,即。对比计算发现误差为2.9%。虽然该误差值较低,但是出于该测试尚未结束的考虑,本文将温度和放电倍率这两个影响因子视为“非独立”。因此,影响因子kcycle可由下式表示:

利用测试数据和Matlab regress函数完成上式未知参数的计算,不同电池温度和放电倍率工况下的kcycle值可用图13表示。

4.5 对比分析

在AVL Cruise软件中,同步搭建单电池整车仿真平台模型,该单电池的模型参数与HE电池一致,其电池容量为66 Ah。将所有电池的初始SOC定为100%,双电池仿真结束条件为HE电池SOC降至5%,单电池仿真结束条件为SOC降至30%,电池温度恒定为25 ℃。单、双电池续驶里程对比见表4。

由表4可知,虽然单、双电池的电池容量相同,但装配有双电池的车辆在续驶里程上更有优势。

利用Cruise仿真得到的电池充、放电电流数据,计算得到进、出电池电量、平均放电倍率记忆循环寿命影响因子kcycle,见表5。

在完成Cruise工况仿真后,按照电池厂商的规定,以0.5 C的充电倍率对电池进行充电。将Crusie仿真工况和0.5 C充电工况定义为一次完整工况,并利用“分段累加法”计算得到单、双电池在达到EOL(End of Life,即电池实际容量衰减至初始电池容量的80%)之前所能提供的完成工况的循环次数,对比结果见表6。

在NEDC工况中,HE电池有5.38%的优势;在FTP75工况中,HE电池能比单电池多提供13.99%的循环次数。

5 总结与展望

本文对双电池系统进行了双电池能量管理策略的设计。

(1)利用HP电池的“填谷去峰”作用,使HE电池的充放电功率能保持在一个合理的区间,以扩大HE电池的可利用SOC区间,提高能量利用效率。

(2)在HE电池的循环寿命测试数据的基础上,考虑了充放电量、电池温度和放电倍率对电池寿命的影响,提出了循环寿命经验模型。

(3)将该模型应用到双电池和单电池的寿命对比分析中,没有考虑电池温度的变化,也没有考虑瞬时大电流放电对电池寿命的影响。相关工作有待进一步完善。

参考文献(References):

李相哲,苏芳,林道勇.电动汽车动力电源系统[M]. 北京:化学工业出版社,2011.

Li Xiangzhe,Su Fang,Lin Daoyong. Power Battery System for Electric Vehicle [M]. Beijing:Chemical Industry Press,2011. (in Chinese)

顾英哲. 双电池系统能量管理仿真与锂电池容量估计算法研究 [D]. 上海:同济大学, 2012.

Gu Yingzhe. Simulation Study for Dual-Cell Battery Energy Management and Research on Capacity Estimation Algorithm [D]. Shanghai:Tongji University,2012. (in Chinese)

Gu Yingzhe,KORTSCHAK B,Zhou Su,et al. Simu-lation Study on Dual-Cell Battery Power Management for PHEV Application [C]// IFAC Workshop on Engine and Powertrain Control Simulation and Modeling,Rueil-Malmaison,France:IFAC,2012:191-198.

周苏,张晔. 基于Cruise/Simulink的FCHEV燃料电池和动力蓄电池功率匹配研究 [J]. 青岛大学学报(工程技术版),2010,25(4):20-28.

Zhou Su, Zhang Ye. Study on Power Matching of PEMFC and Battery in FCHEV Based on Cruise/Simulink [J]. Journal of Qingdao University (Engineering & Technology Edition),2010,25(4):20-28. (in Chinese)

SPOTNIZ R. Simulation of Capacity Fade in Lithium-Ion Batteries [J]. Journal of Power Sources,2003, 113(1):72-80.

Dai Haifeng,Wei Xuezhe, Sun Zechang. A New SOH Prediction Concept for the Power Lithium-ion Battery Used on HEVs [C]// Vehicle Power and Propulsion Conference,2009. VPPC '09,Dearborn,MI:IEEE, 2009:1649–1653.

Zhang Yanchang,Wang Chaoyang. Cycle-Life Characteri-zation of Automotive Lithium-Ion Batteries with LiNiO2 [J]. Journal of the Electrochemical Society,2009,156(7):A527-A535.

VETTER J,NOVAK P,WAGNERB M R,et al. Ageing Mechanisms in Lithium-Ion Batteries [J]. Journal of Power Sources,2005,147 (1-2):269-281.

WANG J,Liu Ping,HICKS-GARNER J,et al. Cycle-Life Model for Graphite-LiFePO4 Cells [J]. Journal of Power Sources,2011,196(8):3942-3948.

KABITZ S,GERSCHLER J B,ECKER M,et al. Cycle and Calendar Life Study of a Graphite LiNi1/3Mn1/3Co1/3O2 Li-Ion High Energy System. Part A:Full Cell Characteri-zation [J]. Journal of Power Sources,2013,239(1):572-583.

SMITH K,EARLEYWINE M,WOOD E,et al. Comparison of Plug-in Hybrid Electric Vehicle Battery Life Across Geographies and Drive Cycles [C]// SAE World Congress,2012,U.S:Society of Automotive Engineers,2012.