MgO-Al2O3-SiO2系微晶玻璃制备工艺与力学性能研究

2015-08-18杨留栓

金 彪,汪 潇,杨留栓,2

(1.河南城建学院土木工程学院,河南 平顶山 467036;2.河南科技大学材料科学与工程学院,河南 洛阳 471003)

MgO-Al2O3-SiO2系微晶玻璃制备工艺与力学性能研究

金 彪1,汪 潇1,杨留栓1,2

(1.河南城建学院土木工程学院,河南 平顶山 467036;2.河南科技大学材料科学与工程学院,河南 洛阳 471003)

以煤矸石、菱镁矿、工业氧化铝、SiO2为原料,通过扫描电镜(SEM)、X射线衍射仪( XRD)等技术,对以TiO2作为晶核剂的堇青石基微晶玻璃的晶化、核化和力学性能进行了研究。对热处理工艺与物相结构、体积密度、力学性能之间的关系作了分析。微晶玻璃的抗压强度取决于热处理工艺,经800 ℃,3 h和1200 ℃,4h处理后,所制备的微晶玻璃体积密度达到2.68 g/cm3,具有良好的力学性能,其抗压强度达到42 MPa。

微晶玻璃;煤矸石;堇青石;烧结法

DOI:10.13957/j.cnki.tcxb.2015.02.009

0 引 言

微晶玻璃,又称玻璃陶瓷(glass-ceramics),是通过控制热处理工艺在基础玻璃中形成晶核,然后晶核逐渐长大从而制备的一种晶体和玻璃体共存的多晶固体材料。微晶玻璃中尺度很小的晶体(一般小于1μm)占很大比例(典型为95-98%体积),另外还含有少量的残余玻璃相,因而其兼有陶瓷和玻璃的性质[1]。MgO-Al2O3-SiO2系微晶玻璃因为可以析出堇青石(2MgO·2Al2O3·5SiO2)主晶相而具有低的热膨胀系数、优良高频性能数、良好的抗热震性和较高的力学强度等优点,迄今微晶玻璃作为结构材料、电学材料、光学材料、建筑材料等广泛应用于国防、航天、工业、电子、建筑及生活的各个领域[2-6]。

利用矿渣制备微晶玻璃最早在原苏联获得成功(1962年)。随后,欧美各国也广泛开展矿渣微晶玻璃的研究。如埃及利用石灰石、玄武岩、白云石研制微晶玻璃[7],西班牙利用针铁矿废料(Goethite Waste)制备微晶玻璃[8]。进入20世纪90年代后,我国钢铁工业和矿冶工业得到了迅速发展,高校和科研单位也加大了矿渣微晶玻璃的研究,以中科院上海硅酸盐研究所和清华大学为代表,开展了一系列相关的研究。

据统计迄今我国工业固体废弃物的累积排放量达70亿吨以上,占地20万亩以上,全国现存煤矸石山约1500座,煤矸石也是各种工业废渣中排放量最大的[9],这就造成了严重的生态环境破坏和资源的浪费[10]。利用冶金废渣和工业矿渣生产微晶玻璃为固体废弃物的合理利用提供了一条新的途径[11],采用廉价的煤矸石矿渣为主要原料制备微晶玻璃可以减少环境污染、保持生态平衡、改善自然环境,具有良好的经济和社会效益。本文以菱镁矿、煤矸石、工业氧化铝、SiO2为原料,以TiO2为晶核剂,采用烧结法制备堇青石微晶玻璃。利用XRD和SEM等对热处理工艺与物相组成、体积密度、力学性能之间的关系作了分析,旨在为该材料的进一步发展提供有益的参考。

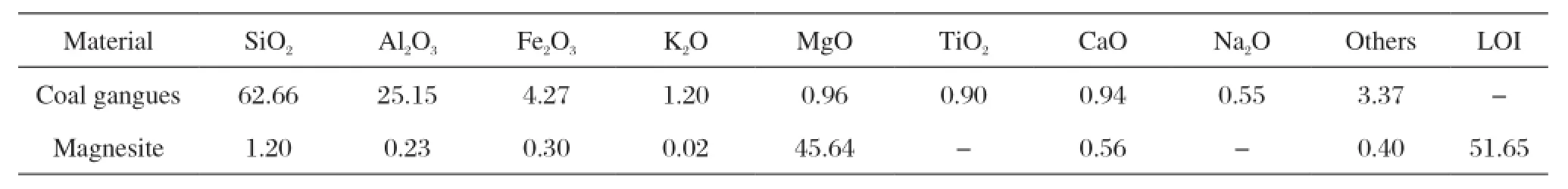

1 实 验

实验采用的主要原料为煤矸石、菱镁矿、工业氧化铝、SiO2(化学纯)。结合煤矸石富含SiO2、Fe2O3、Al2O3的特点,在不影响堇青石微晶玻璃性能的前提下尽量多加入煤矸石以降低其生产成本,便于进行工业化生产。实验选用的煤矸石来源于平顶山市某矿矸石山,经脱碳和活化预处理后,其主要的化学成分如表1所示。

基础玻璃配方的设计直接影响试样的组分、结构和性能,本课题希望得到主晶相为α-堇青石的微晶玻璃,各原材料的比例如表2所示。微晶玻璃的制备是一个受晶化控制的过程,为了能得到晶粒数量、大小分布均匀的样品,除了要设计合适的基础玻璃配方外,还必须选择合适的晶核剂,以便玻璃内部产生较多、较大的晶核,并提高析晶速度。大量研究表明,MgO-Al2O3-SiO2系统的玻璃很难晶化,因此,晶核剂的选至关重要的。TiO2是一种常见的晶核剂,其在熔融的玻璃体中溶解量较大,并且阳离子电荷高、场强大,对玻璃结构的集聚作用较强。TiO2在高温时溶解在玻璃中首先促进液相分离,富集在其中的一相中,一方面通过分相来促进非均匀成核而导致晶化;另一方面可以直接析出钛酸镁、镁铝钛酸盐、钛酸铝等微晶体,这些微晶体作为成核析晶的基础,为平衡晶相的析出提供衬底,从而促进成核[12]。实验添加5wt.%的TiO2作为晶核剂。

表1 原料的化学组成 (wt.%)Tab.1 Chemical composition of the starting materials (wt.%)

表2 基础玻璃组成(wt.%)Tab.2 Composition of basic glass (wt.%)

图1 煤矸石微晶玻璃制备工艺路线图Fig.1 Technology road map of glass-ceramics

按照基础玻璃设计配方,将原料和晶核剂球磨混合均匀置于刚玉坩埚中,在硅钼棒电炉内于1500 ℃熔融,保温时间为4 h。将熔融的玻璃液迅速倒入装满水的铝桶中,水淬成玻璃渣,放入QM-3SP2行星式球磨机球磨12 h,烘干后过120目筛,然后加入质量分数为10%的PVA (聚乙烯醇),加入量为5wt.%-10wt.%,在研钵中仔细研磨后过60目和80目筛,80目的筛上颗粒即为造好的粒。最后装入模具中,所加压力为30 MPa,然后保压3 min,手动压制成直径为13 mm,厚度为3 mm-5 mm的坯体。

实验过程如图1所示。

XRD衍射分析仪采用荷兰帕纳科X Pert PRO MPD型X射线衍射仪(Cu靶,Kα射线,管电压为40 kv,电流为40 mA,扫描步长为0.04 °,2θ=5-80 °),得到不同热处理工艺下的XRD图谱,分析物相组成。样品自然表面用3%HF酸腐蚀1 h,干燥后用JFC-1600离子溅射仪喷金处理,用荷兰FEI公司生产的QUANTA 450扫描电镜对不同热处理工艺下的微晶玻璃进行了晶体形态、气孔形貌和玻璃相变化进行观察。采用阿基米德Archimedes排水法测试样品的体积密度,采用TYE-300C型压力试验机测试样品的抗压强度。

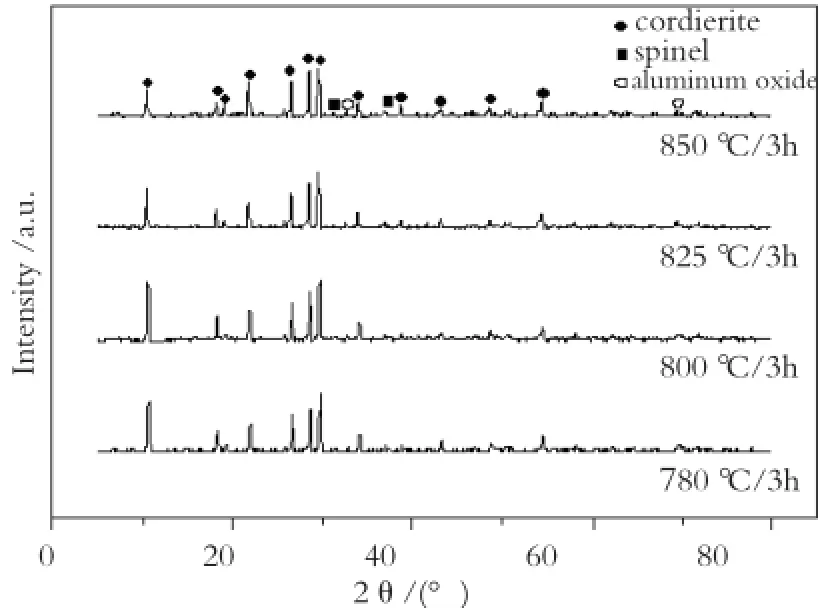

图2 经不同温度核化,1200 ℃/4 h晶化后微晶玻璃的XRD图谱Fig.2 XRD patterns of glass-ceramics crystallized at 1200 °C for 4 h and nucleated at different temperatures

图3 经800 ℃/3 h核化,不同温度晶化后微晶玻璃的XRD图谱Fig.3 XRD patterns of glass-ceramics nucleated at 800 °C for 3 h and crystallized at different temperatures

2 实验结果与分析

2.1核化温度对物相组成的影响

大量研究表明,微晶玻璃的核化温度通常在750 ℃-900 ℃之间。因此,本试验选择780 ℃、800 ℃、825 ℃、850 ℃四个核化温度点,保温3 h。图2所示为试样在不同核化温度下的XRD衍射图谱。从图中可以看出,在不同温度核化处理后的试样均出现明显的衍射峰,表明都有晶核析出,这也说明基础玻璃组成设计的重要性。在780 ℃核化3 h,析出的主晶相为堇青石相,同时还生成少量的aluminum oxide、spinel相。随着温度的继续升高,经过800 ℃、825℃、850 ℃核化处理3 h,样品中堇青石相衍射峰的强度变化不大,没有明显的物相组成变化。在晶体形成过程中固液界面能越小,则核的生长所需能量越低,因而结晶速度越大。本次实验选用的煤矸石含有Fe、Ti、Ca等杂质组元,这些杂质可能成为生产煤矸石微晶玻璃的天然晶核剂,减小了晶体析出过程中的固液界面能,降低了晶核生长所需要的能量,从而会提高晶核长大速率,促进析晶过程,所以基础玻璃在780 ℃-850 ℃均能形核。

2.2晶化温度对物相组成的影响

图3所示为基础玻璃经过不同晶化温度后的X射线衍射图谱。从图中可以看出在800 ℃/3 h核化,经过1100 ℃/4 h 、1150 ℃/4 h 、1200 ℃/4 h、1250 ℃/4 h晶化处理后试样的主晶相均为堇青石相。在800 ℃保温3 h晶核已经大量形成,晶体的生长主要取决于过冷度(ΔT)和晶化温度(T)。在微晶玻璃的生产过程中,晶体生长所需要的化学成分必须进行一段距离的扩散才能到达晶体表面。如果核化温度和晶化温度区域有很大重叠部分,随着温度的升高,在基础玻璃中首先形成晶核,这些晶核就会立即开始长大,逐渐形成晶体。这一方面会导致早期形成的晶体异常长大;另一方面,会阻碍基础玻璃中晶核的进一步析出。最终导致晶体数量少且尺寸不均匀。在这种情况下基础玻璃中就不可能生成大量均匀的微晶体。只有当晶化温度和核化温度区域没有重叠,才可能获得符合要求的微晶玻璃。基础玻璃的最佳热处理工艺为:随着温度的升高,当达到最大成核速率温度时进行及时的保温,从而形成大量的晶核,此时的温度较低只能满足形核动力而不会导致晶核长大;温度继续升高,当达到晶体生长最大速率温度时进行及时保温,此时的温度就会使之前形成的大量晶核慢慢长大成均匀的晶体,最终制备出微晶玻璃。经过1100 ℃-1250 ℃保温4 h,微晶玻璃的物相组成变化不大。

2.3显微结构分析

从图4可以看出样品显微形貌随着晶化温度的变化而变化。基础玻璃经不同温度晶化后,均有晶体出现,晶化温度从1100 ℃升至1200 ℃时,晶体生长很快,这与XRD图谱结果一致。颗粒状晶体及针状晶体均匀分布在玻璃基体中,不同温度晶化后均出现孔隙,样品形貌为蜂窝状。晶化温度对样品中晶体的形貌、尺寸及分布情况有重要影响,进而决定体积密度的大小。图4-a显示在1100 ℃晶化处理时,有晶体出现,试样中仍含有部分玻璃相,析出的晶粒零星地分散在玻璃基体中,说明此时有部分玻璃体转变为晶体。随着温度的逐渐升高,样品中析出的晶体越来越多,晶体的轮廓也逐渐清晰,主要为针状晶体,玻璃相则逐渐减少,说明堇青石含量逐渐增多。图4-c所示1200 ℃晶化处理,此时出现大量针状晶体,发育较好,分布也比较均匀。在晶化过程中,当温度较高时,晶体生长的驱动力会随着增加,易于晶体的生长发育,但粘度会随着温度升高而增大,这时晶体生长的阻力就会相应增加。所以晶体的生长有一个最佳温度,可以通过控制热处理工艺制备性能优良的微晶玻璃材料。

图4 不同温度热处理后微晶玻璃的SEM图片(a) 800 ℃/3 h, 1100 ℃/4 h; (b) 800 ℃/3 h, 1150 ℃/4 h; (c) 800 ℃/3 h, 1200 ℃/4 h; (d) 800 ℃/3 h, 1250 ℃/4 hFig.4 SEM micrographs of glass-ceramics treated at different temperatures: (a) 800 °C/3 h, 1100 °C/4 h; (b) 800 °C/3 h, 1150 °C/4 h;(c) 800 °C/3 h, 1200 °C/4 h; (d) 800 °C/3 h, 1250 °C/4 h

图5 经800 ℃/3 h核化,不同温度晶化后微晶玻璃的体积密度Fig.5 Bulk densities of glass-ceramics nucleated at 800 °C for 3 h and crystallized at different temperatures

2.4体积密度和抗压强度分析

由图5可以看出体积密度随着晶化温度的升高而增大,在1200 ℃/4 h达到最大值2.68 g/cm3。这是因为在1100 ℃,晶化刚开始,所形成的晶体数量少、尺寸小,随着晶化温度的升高,晶核长大速率增大,同时通过液相传质和扩散烧结,物质迁移速率和扩散系数增大,使样品致密化和再结晶。在1250 ℃/4 h体积密度略有下降,这是因为晶体继续长大或异常长大导致致密度降低。在图6中,抗压强度最大值为42 MPa,在1150 ℃和1250 ℃晶化的试样,其强度均低于1200 ℃晶化的试样。造成这种现象的原因主要是在1200 ℃时,晶核生长具有最大速率,此温度下晶体含量较多,密度较大,从而使样品的抗压强度得到提高。较高晶化温度使部分晶粒异常长大。根据Griffith理论,晶粒尺寸增大时,裂纹的尺寸也会随着增加,造成强度的下降[13]。这也和 XRD 、SEM 的分析结果一致。

图6 经800 ℃/3 h核化,不同温度晶化后微晶玻璃的抗压强度Fig.6 Compressive strength of glass-ceramics nucleated at 800 °C for 3 h and crystallized at different temperatures

3 结 论

以煤矸石、菱镁矿、工业Al2O3、SiO2为原料,以5% TiO2为形核剂,所制备基础玻璃在780 ℃-850 ℃均能成核。1100 ℃-1250 ℃范围内晶化处理,微晶玻璃的物相组成变化不大,但显微结构、体积密度、抗压强度有明显变化。经800℃/3 h核化、1200 ℃/4 h晶化制备的微晶玻璃针状晶体含量多,分布较均匀,体积密度达到2.68 g/cm3,抗压强度达到42 MPa。

[1] 吴松全, 李亚娟, 王福平. Li2O-Al2O3-SiO2系微晶玻璃的制备方法和应用现状[J]. 硅酸盐通报, 2005, (1): 76-80.

WU Songquan, et al. Bulletin of the Chinese Ceramic Society,2005, (1): 76-80.

[2] HWANG S P, WU J M. Effect of Composition on microstructural development in MgO-Al2O3-SiO2. J. Am. Ceram. Soc., 2001, 84(5): 1108-1112.

[3] 宋芳芳, 郭兴忠, 杨辉, 等. Li取代对LAS系微晶玻璃核化行为的影响[J]. 陶瓷学报,2006, 27(1):53-57.

SONG Fangfang, et al. Journal of Ceramics, 2006, 27(1): 53-57.

[4] 迟玉山, 沈菊云, 陈学贤. 硬盘基板用微晶玻璃的析晶过程研究[J]. 无机材料学报, 2001, 16(5): 791-795.

CHI Yushan, et al. Journal of Inorganic Materials, 2001, 16(5):791-795.

[5] 黄明初, 孙瑜, 龚习. Li2O-ZnO-SiO2微晶玻璃析晶动力学研究[J]. 陶瓷学报, 2010, 31(4): 543-546.

HUANG Mingchu, et al. Journal of Ceramics, 2010, 31(4):543-546.

[6] CHAIM R. Crystallization in a barium-containing magnesium alum inosilicate glass-ceramic. J. Am. Ceram. Soc., 1992,75(16): 1512-1521.

[7] EI-SHENNAWI A W A, MANDOUR M A, MORSI M M, et al. Monopyroxenic basalt-based glass-ceramics. J. Am. Ceram. Soc., 1999, 82(5): 1181-1186.

[8] ROMERO M, RINCON J M. Surface and bulk crystallization of glass-ceramic in the Na2O-CaO-ZnO-PbO-Fe2O3-Al2O3-SiO2system derived from a goethite waste. J. Am. Ceram. Soc., 1999,82(5): 1313 -1317.

[9] 姜鹏, 俞建长, 王嘉庆. 煤矸石微晶玻璃热处理工艺的研究[J].福州大学学报(自然科学版), 2004, 32(1): 52-55.

JIANG Peng, et al. Journal of Fuzhou University(Natural Science Edition) , 2004, 32(1): 52-55.

[10] HE Feng, FANG Yu, XIE Junlin, et al. Fabrication and characterization of glass-ceramics materials developed from steel slag waste. Materials and Design, 2012, 42: 198-203.

[11] 李智, 张其春, 叶巧明. TiO2对硫铁尾矿玻璃晶核作用的影响研究[J]. 硅酸盐通报, 2007, 26(5): 1030-1035.

LI Zhi, et al. Bulletin of the Chinese Ceramic Society, 2007,26(5): 1030-1035.

[12] 程慷果, 万菊林, 梁开明. TiO2对氟金云母微晶玻璃析晶行为的影响[J]. 清华大学学报(自然科学版), 1997, 37(6): 74-77.

CHENG Kangguo, et al. Journal of Tsinghua University(Science and Technology) , 1997, 37(6): 74-77.

[13] 赵永红, 李光新, 马新沛. MgO-Al2O3-SiO2系高强度微晶玻璃的晶化行为与力学性能[J]. 硅酸盐学报, 2003, 31(4): 413-416.

ZHAO Yonghong, et al. Journal of the Chinese Ceramic Society, 2003, 31(4): 413-416.

Fabrication Techniques and Mechanical Properties of Glass-Ceramics in MgO-Al2O3-SiO2System

JIN Biao1, WANG Xiao1, YANG Liushuan1, 2

( 1. School of Civil Engineering, Henan University of Urban Construction, Pingdingshan 467036, Henan, China; 2. School of Material Science and Engineering, Henan University of Science and Technology, Luoyang 471003, Henan, China)

The coal gangues, magnesite, alumina and silica are used as the main raw materials. crystallization, nucleating, mechanical properties of cordierite glass-ceramics containing TiO2as nucleating agent was studied by XRD, SEM techniques. The relationships between phase structure, bulk density, mechanical properties and heat treatment methods were well discussed. Compressive strength of this material mainly depend on heat treatment methods. When the sample is heated at 800 ℃ for 3 h and then at 1200 ℃ for 4 h, the bulk density can reach to 2.68 g/cm3,excellent mechanical properties can be obtained and its compressive strength can reach to 42 MPa.

glass-ceramics; coal gangues;cordierite; sintering method

date: 2014-11-18. Revised date: 2014-12-24.

TQ174.75

A

1000-2278(2015)02-0157-05

2014-11-18。

2014-12-24。

河南省教育厅项目基金(编号:2009A430001);河南城建学院项目基金(编号:2014JYB010);河南城建学院项目基金(编号:2012JZDXK001)。

通信联系人:金彪(1986-),男,硕士,讲师。

Correspondent author:JIN Biao(1986-), male, Master, Lecturer.

E-mail:jinbiao8732@163.com