热等静压技术在金属陶瓷复合材料制备中的应用

2015-08-11顾嘉文

顾嘉文

摘 要:本文阐述了热等静压技术制备金属陶瓷复合材料的两种不同工艺路线及各自的技术特点。同时,综述了热等静压技术在制备金属陶瓷复合材料中的应用及研究。

关键词:金属陶瓷;复合材料;热等静压(HIP);应用

1 前言

金属陶瓷复合材料(Metal Matrix Composites,简称MMC)是由一种或多种陶瓷相和金属相或合金组成的多相复合材料,金属陶瓷既具有金属的韧性、高导热性和良好的热稳定性,又具有陶瓷的耐高温 、耐腐蚀和耐磨损等特性。在国防及民用领域有着非常广阔的应用前景。常用的制备方法有混合烧结法、粘合液浸渍法、直接氧化法、自蔓延高温合成法等。在烧结过程中其烧结活性低、所需烧结温度高、烧结致密化程度低、残留孔隙度大、脆性大、综合性能不佳。随着热等静压技术发展,采用热等静压技术制备金属陶瓷复合材料,改善了成型和烧结条件,使材料的孔隙度明显降低,获得了高致密度的材料,综合性能大大提高。

2 热等静压技术

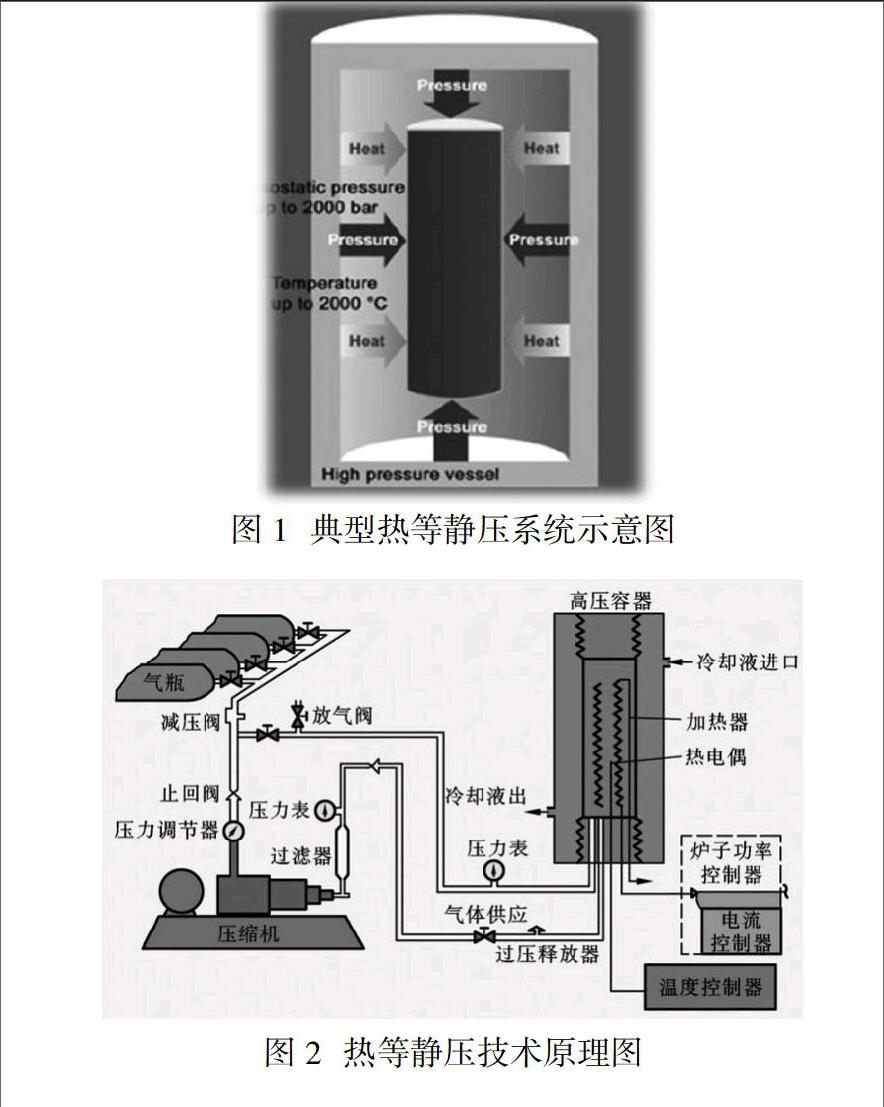

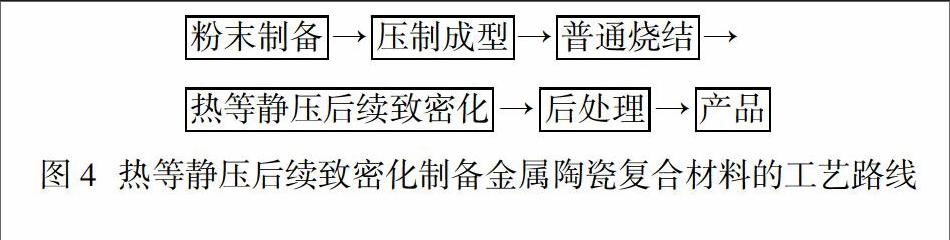

热等静压设备主要由高压容器、加热炉、压缩机、真空泵、冷却系统和计算机控制系统组成,其中,高压容器为整个设备的关键装置,图1是热等静压机的典型示意图。热等静压工艺(简称HIP)是将制品放置到密闭的容器中,向制品施加各向同等的压力,同时施以高温,在高温高压的作用下,制品得以烧结和致密化,图2为热等静压技术原理图。

3 制备金属陶瓷复合材料的热等静压工艺

热等静压技术在金属陶瓷复合材料制备中有两种不同工艺路线,一种为直接热等静压烧结工艺;另一种是热等静压后续致密化工艺。

3.1 直接热等静压烧结工艺及特点

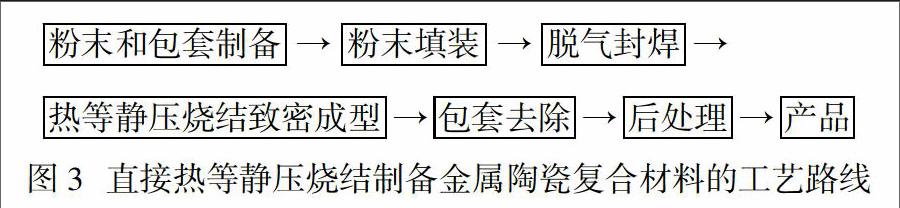

直接热等静压烧结制备金属陶瓷复合材料的工艺路线如图3所示。

直接热等静压烧结工艺制备金属陶瓷复合材料的技术关键如下:

(1) 包套材质选择,要确保在制备过程中不与原材料粉末发生反应,同时也要考虑到去除的难易程度。

(2) 包套内粉末的振实密度大小直接影响烧结制品质量,振实密度低将导致包套收缩量大,尺寸控制困难,且包套易发生破裂。

(3) 粉体均匀性以及金属相、陶瓷相配比也是影响烧结制品性能的主要因素。由于陶瓷相与金属相的自身不同特性决定了其在热等静压过程中的变形不同,因此,要想保证得到足够致密的制品,必须首先保证陶瓷相与金属相分布均匀,从而使金属相的变形能够完全填充陶瓷颗粒间的间隙。

(4) 由于陶瓷相与金属相物理化学性质的差异,从而使它们的性能随着温度和压力的变化也不相同。因此,选择合适温度、压力和升温、升压速率是保证产品性能的关键工艺参数。

直接热等静压烧结工艺可大大降低烧结温度。同时,在制备过程中熔融或半熔化状态的金属相均匀分布于陶瓷颗粒之间,抑制陶瓷晶粒长大。在烧结体中金属相呈连续分布,陶瓷颗粒均匀分布其中,而且可改善金属相与陶瓷相界面状态,提高界面的结合强度,很好地发挥了金属的塑性和韧性,改善材料在承受载荷时的应力状态,从而提高了材料的强度与断裂韧性。

3.2 热等静压后续致密化工艺及特点

热等静压后续致密化制备金属陶瓷复合材料的工艺路线如图4所示。

热等静压后续致密化工艺的技术关键如下:

(1) 待处理的烧结体基本不含开口气孔,烧结密度须达到理论密度的92%~98%。否则仍需选择合适的包套材料对烧结体进行包封。

(2) 温度的选择原则上为金属基体熔点或合金基体固溶线绝对温度值的0.6~0.9。

(3) 压力选择既能使材料产生塑性流动,又能保证颗粒不被压碎。

(4) 保温保压时间选择应使坯体内的蠕变充分进行,又不至于造成晶粒长大等不利现象出现,一般选择 1~2 h。

热等静压后续致密化工艺可以减少乃至消除烧结体中的剩余气孔和缺陷,愈合内部微裂纹,从而提高金属陶瓷复合材料的密度、强度。

4 热等静压技术在金属陶瓷复合材料制备中的研究及应用

采用热等静压技术能获得高密度的金属陶瓷复合材料,大大改善了金属陶瓷复合材料的韧性、强度和硬度,从而广泛应用于耐高温、耐磨损领域和承受较高应力的场合,如:国防军工(陶瓷装甲)、航空航天(发动机外壳)、医疗(骨架)、汽车发动机(高性能活塞)、电子元件(电子封装材料)、机械材料(切削刀具)等领域,在国民经济中占有重要地位,受到了世界各国的高度重视,已成为材料科学领域中最为活跃的研究领域之一[1]。

4.1 采用直接热等静压烧结工艺制备金属陶瓷复合材料的研究

此类研究在国内外一直是新型金属陶瓷材料领域的研究热点,涉及到的材料也是多种多样。如:北京航空航天大学唐国宏等人研究了通过热等静压反应烧结制备B4C-TiB2-W2B5复合材料;采用温度为1700 ℃,氩气压力为150 MPa,保持30 min的热等静压工艺,所得制品的相对密度大于99%,硬度为38 GPa,抗弯强度达到了1030 MPa,断裂韧性达到了5.6 MPa·m1/2,抗弯强度、断裂韧性比热压烧结的制品都提高了约20%[2]。北京科技大学章琳等人研究了一种氧化物(Y2O3)弥散强化钴基超合金的直接热等静压烧结工艺制备方法,烧结温度为900~1300 ℃,保持时间为1~3 h,制备的超细纳米颗粒增强金属基复合材料,具有弥散相细小并分布均匀、强化作用显著等特点,并具有更优异的高温蠕变性能[3]。北京工业大学材料科学与工程学院钟涛兴等人采用热等静压烧结工艺制备SiCp/Cu电子封装复合材料;烧结温度为1000 ℃,氩气压力为200 MPa,保持时间为3 h,升温速率8 ℃/min,热等静压烧结工艺制备SiCp/Cu电子封装复合材料的致密度高,制得了高导热系数、低热膨胀系数的复合材料[4]。上海交通大学张文龙等人研究了氮化铝颗粒增强铝基复合材料的直接热等静压烧结工艺制备方法,温度为500 ℃,保温时间为4 h,制备的氮化铝颗粒增强铝基复合材料界面结合良好,在同等体积分数和相同工艺条件下,较普通烧结制备的氮化铝颗粒增强铝基复合材料强度提高9%以上,韧性提高12%以上[5]。中国科学院金属研究所郑卓等人采用热等静压烧结工艺制备Al2O3 增强Ti2AlN金属陶瓷;温度为1000 ℃,氩气压力为100 MPa,保持时间为2 h,在热等静压条件下制备出Ti2AlN基体和Al2O3增强相,增强相提高了基体的硬度,维氏硬度最高可达12.73 GPa[6]。H.V.A tkinson利用直接热等静压工艺成功制备出15 Vol% SiC 增强A357铝合金复合材料,通过热等静压可以显著减少该类制品的气孔率,同时其弯曲强度也得到提高[7]。E.PAGOUNIS在温度为1180 ℃,氩气压力为100 MPa,保持时间为3 h的热等静压工艺条件下制备出99%理论密度的TiC和铁合金的复合材料[8]。Sean E.Landwehr,Gregory E.Hilmas等人研究热等静压成型,含20、30和40体积分数Mo的ZrC—Mo金属陶瓷复合材料的显微结构和机械性能;温度为1800 ℃,氩气压力为200 MPa,保持时间为1 h的条件下,复合材料的相对密度可以到达98%以上,致密后ZrC的粒度在l~2 μm间。抗弯强度达到了480 MPa,断裂韧性达到了6.6 MPa·m1/2[9]。