渣油加氢装置换热网络优化*

2015-08-07王晨升冯霄王彧斐中国石油大学北京新能源研究院

王晨升 冯霄 王彧斐(中国石油大学(北京)新能源研究院)

渣油加氢技术是实现渣油轻质化的清洁燃料生产技术。其工艺原理[1]是在高温、高压和催化剂存在的条件下,渣油和氢气进行催化反应,渣油中的硫、氮化合物分别与氢气发生反应,生成硫化氢、氨和烃类化合物,金属有机化合物与氢、硫化氢发生反应,生成金属硫化物和烃类化合物。同时渣油中部分较大的分子裂解并加氢,转化为分子较小的优质理想组分(石脑油和柴油)。渣油加氢技术能有效增加轻质油收率,提高原油利用率,降低SOX、NOX和碳的排放。然而渣油加氢装置反应过程是高温、高压和临氢操作,对进料和氢气有升温、升压的要求,消耗大量燃料和动力,因此降低能耗是渣油加氢装置主要的追求目标之一[2]。

夹点技术是一种非常有效的换热网络优化技术,应用夹点技术进行换热网络优化可取得明显的节能效果。然而将夹点技术应用于渣油换热网络优化的研究鲜有报道,马书涛[2]、王国胜[3]、薛青成和叶向伟[4]对渣油加氢装置的节能优化主要集中在个别物流的热量回收、加热炉效率的提高以及变频电动机的使用等,没有应用夹点技术对渣油加氢整个换热网络进行分析优化。

采用夹点分析方法对某厂渣油加氢装置换热网络进行分析,基于现行换热网络结构,对换热网络进行优化探索,以实现更好的节能效果和经济效益。

1 渣油加氢装置流程与基础物流数据提取

渣油加氢由加氢反应过程和反应产物分离过程两部分组成。

加氢反应过程:自罐区和VR1 上游直供的原料进入原料缓冲罐,与分馏塔底油换热,从139.4 ℃加热至250 ℃进入过滤器,过滤后进入进料缓冲罐;来自342-K-101/102 的混氢与热高分气换热,从100.2 ℃加热至250.2 ℃,并与原料混合形成反应进料;反应进料先后与热高分气、加氢反应产物换热,并经加热炉加热至394 ℃进入串联加氢反应器反应。

反应产物分离过程:从加氢反应器得到的反应产物与反应进料换热,温度从425 ℃降至350 ℃进入热高压分离器;热高压分离器顶产物先后与反应进料和混氢换热后,温度从350 ℃降至180 ℃并与返回氢混合经空冷器冷却至50 ℃进入冷高压分离器;热高压分离器底部产物经液力透平后进入热低压分离器;热低压分离器顶部产物(热低分气)与冷低分油换热后经空冷器冷却至50 ℃,与冷高压分离器底产物一同进入冷低压分离器;热低压分离器底部产物(热低分油)经分馏塔进料加热炉加热至385 ℃自分馏塔第10 块板进入分馏塔;冷低压分离器产物(冷低分油)先后与热低分气、柴油、分馏塔底油换热,加热至320 ℃自分馏塔第6 块板进入分馏塔;分馏塔顶产物经空冷、水冷进入分馏塔顶回流罐;分馏塔底产物(加氢尾油)先后与冷低分油、柴油侧线汽提塔再沸器、原料油、1.0 MPa蒸汽发生器换热至200 ℃去FCC,10%的加氢尾油用空冷器冷却至90 ℃进罐区;柴油侧线汽提塔产物柴油与冷低分油、热水、空冷器换热冷却至50℃进储罐。

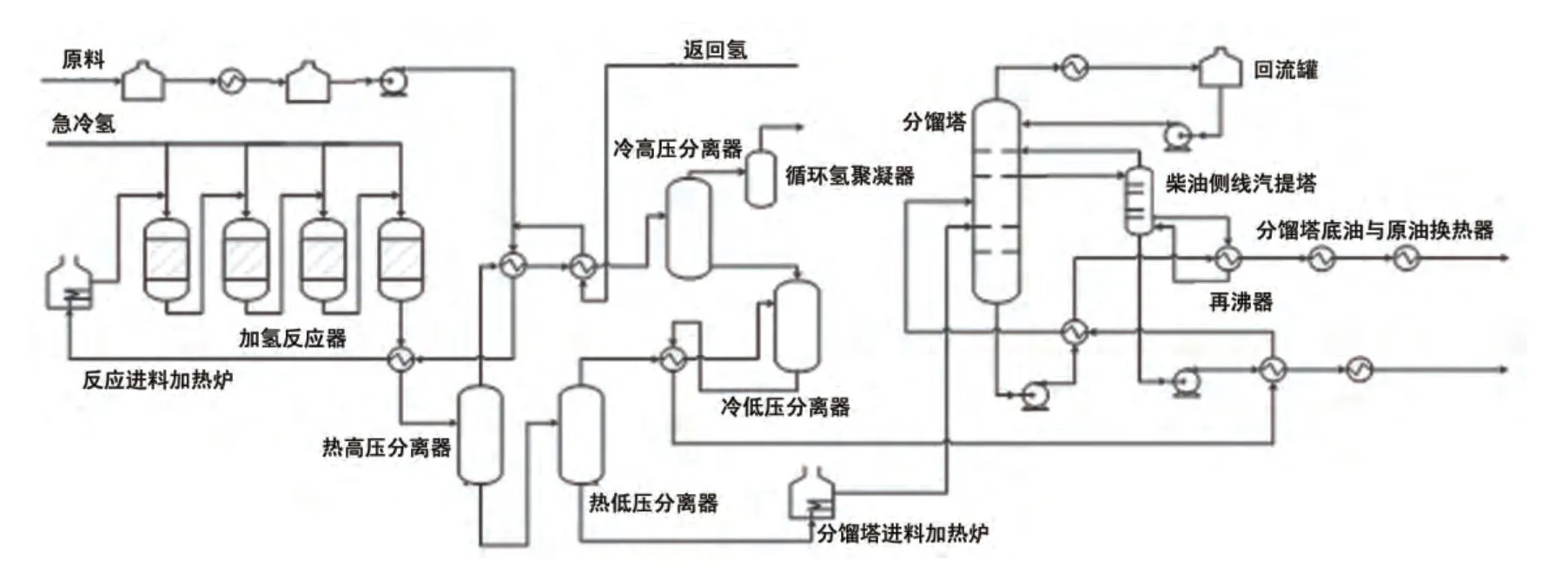

图1 渣油加氢装置工艺流程

渣油加氢装置工艺流程如图1 所示。经过对渣油加氢装置操作参数和过程工艺流程的分析,提取到9 股热流、6 股冷流,如表1 所示。

表1 渣油加氢装置冷热物流数据

2 现行换热网络的分析

对渣油加氢装置现行换热网络分析可知:最小传热温差出现在热低分气空冷器A2,为15.6 ℃,采用该温差为最小传热温差。

将表1 中的物流数据输入Aspen energy analyzer软件,计算得到如下结果:装置的夹点平均温度为116.5 ℃,即夹点处热物流温度为124.3 ℃,冷物流温度为108.7 ℃。系统所需的最小冷却公用工程13 140 kW,最小加热公用工程负荷11 460 kW。而现行换热网络的总冷却公用工程负荷为15 827 kW,总加热公用工程负荷为17 687 kW(两个加热炉的燃料消耗),夹点之上产蒸汽3 541.8 kW。由此可算得理论上该装置的节能潜力为2 685.2 kW,占现行加热公用工程量的15.2%。

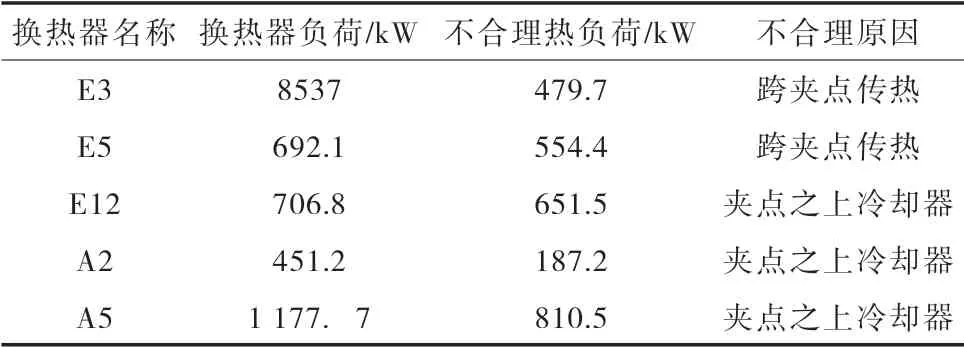

图2 为现行换热网络,具体而清楚地反映了现行换热网络中换热器的分布。根据夹点技术三原则(夹点之上不能有冷却公用工程;夹点之下不能有加热公用工程;不能有跨越夹点的传热)分析实际工况,发现以下几处换热器配置不合理,其不合理的换热量见表2。

表2 渣油加氢装置不合理换热量

3 换热网络优化

从以上的分析可知,渣油加氢现行网络用能存在不合理的部分,系统的节能潜力约为15.2%。考虑到夹点之上产蒸汽3 541.8 kW (1.0 MPa,180 ℃),比起分馏塔进料加热炉(加热冷流353.4~385 ℃)的温位,所产蒸汽温位和等级均较低,即以能量品质高的加热炉燃料消耗为代价副产能量品质较低的蒸汽,在能量的利用上是不合理的。因此在优化时考虑去掉夹点之上产蒸汽部分,最大限度利用夹点之上热物流的热量,从而减少燃料的消耗。

图2 渣油加氢装置现行换热网络

通过对原始网络的分析可知,热流H2(分馏塔底产物→FCC)在229.4~200 ℃温度区间的热量用来产生蒸汽,而使用加热炉的两股冷流C1(反应进料与混氢混合物→加氢反应器)和C2(热低分油→分馏塔)温位均高于该温度区间。因此去掉蒸汽发生器后,热流H2 的这部分热量不能直接用以加热冷流C1 和C2,需通过热负荷转移的方法将该部分热量先用以加热温位较低的冷流,再用之前与这些冷流换热的较高温位的热流加热冷流C1 和C2,从而节约加热炉的燃料。因此,优化方案分以下四个步骤进行。

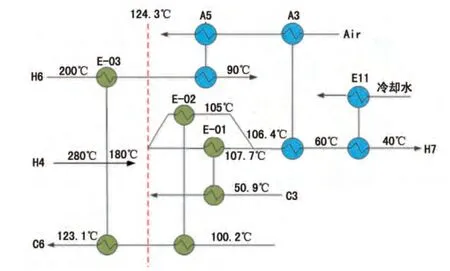

3.1 第一步优化

在原始网络中热流H3(热低压分离器顶产物→冷低压分离器)352~177 ℃区间的热量通过换热器E5 将冷流C3(冷低分油→分馏塔)从50.9℃加热至123.1 ℃,177~50 ℃区间的热量通过空冷器A2冷却。换热器E5 发生了跨夹点的传热,空冷器A2为夹点之上的冷却器。现改为热流H3 夹点之上(352~124.3 ℃)的热量继续通过换热器E5 加热冷流C3 夹点之上的部分(108.7~165.9 ℃);热流H7(分馏塔顶产物-分馏塔顶回流罐)为夹点之下的热物流,原来全部用公用工程冷却,现降低空冷器A3 热负荷,并将热流H7 在区间(124.3~106 ℃)等分为两股,其中一股通过新增换热器E-01 用来加热C3 夹点以下的部分(50.9~108.7 ℃)。通过该步优化,分别消除了换热器E5 和空冷器A2 的不合理热负荷554.4 kW 和187.2 kW,减少冷却公用工程负荷1219.2 kW。第一步优化后局部网络如图3所示。

图3 第一步优化后局部网络

3.2 第二步优化

原始网络中热流H4(热高压分离器顶产物-返回氢混合点)280~180 ℃区间的热量通过换热器E3将冷流C6(混氢→反应进料混合点)从100.2 ℃加热至目标温度252 ℃,换热器E3 发生了跨夹点的传热。现改为冷流C6 夹点之下的部分(100.2~108.7 ℃)通过新增换热器E-02 与第一步优化中热流H7(分馏塔顶产物→分馏塔顶回流罐)分出的另一股热流换热。热流H6(分馏塔底产物→加氢尾油罐)200~90 ℃全部用空冷器A5 冷却,导致夹点之上设置冷却器,现改为热流H6 夹点之上(200~124.3 ℃)的热量通过新增换热器E-03 加热冷流C6(混氢→反应进料混合点)夹点之上的部分(108.7~123.1 ℃),热流H6 夹点之下(124.3~90 ℃)的部分继续通过原空冷器A5 冷却。通过该步优化消除了空冷器A5 的不合理热负荷810.5 kW,减少冷却公用工程810.5 kW。第二步优化后局部网络如图4 所示。

图4 第二步优化后局部网络

3.3 第三步优化

原网络中热流H5(柴油侧线汽提塔底产物-柴油储罐)175~120 ℃区间的740 kW 热量通过热水回收(65~100 ℃),热流和热水的换热温差较大,现将其改为热流150~85 ℃区间的热量用热水回收(65~100 ℃),剩 余 较 高 温 位 的 热 量(198.5~150 ℃)通过新增换热器E-04 加热冷流C6(混氢→反应进料混合点)夹点之上的部分(123.1~137.5 ℃),冷流C6 夹点之上剩余部分(137.5~252 ℃)所需热量继续通过原网络中的换热器E3 由热流H4 (热高压分离器顶产物-返回氢混合点)(255.4~180 ℃)温度区间提供。通过该步优化,消除化热器E12不合理热负荷321.1 kW,减少冷却公用工程负荷361.6 kW。第三步优化后局部网络如图5所示。

图5 第三步优化后局部网络

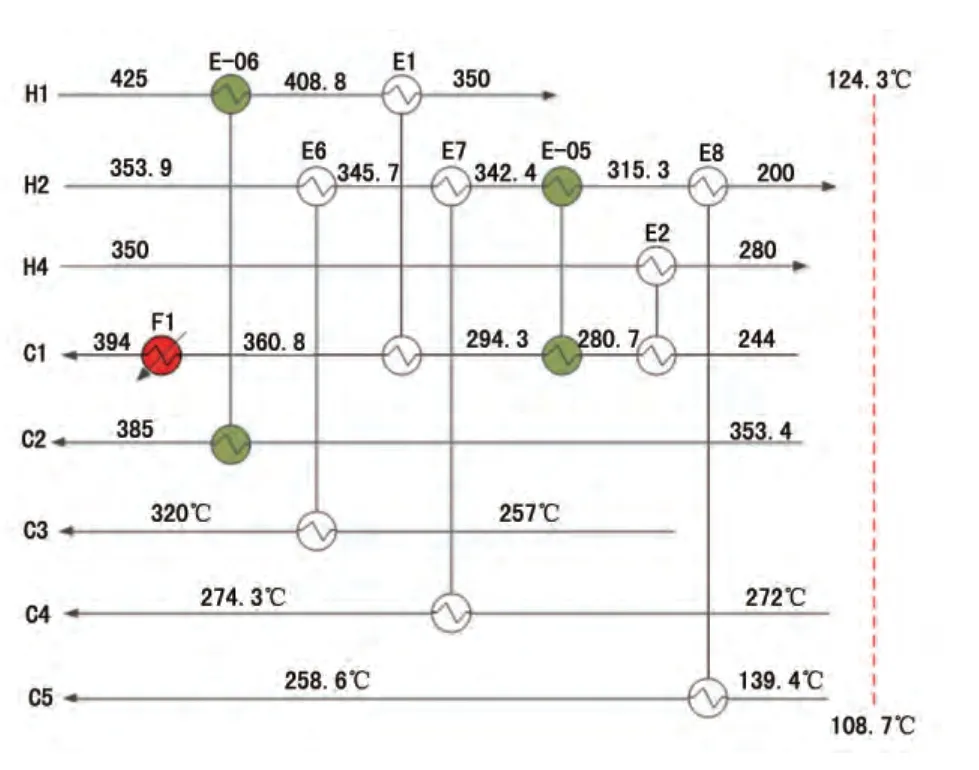

3.4 第四步优化

原网络中热流H2(分馏塔底产物-FCC)发生蒸汽3 541.8 kW (1.0 MPa,180 ℃)。去掉蒸汽发生器E9,热流H2(315.3~200 ℃)温度区间的热负荷继续通过原换热器E8 将冷流C5(原料油升压泵→反应进料泵)从139.4 ℃加热至目标温度258.6 ℃,热流H2 多余出的(342.4~315.3 ℃)温度区间的热量通过新增换热器E-05 加热冷流C1(反应进料与混氢混合物→加氢反应器)(280.7~294.3 ℃),从而减少反应进料加热炉F1负荷730 kW;原网络中热流H1 (反应产物→热高压分离器)(425~350 ℃)加热冷流C1(反应进料与混氢混合物→加氢反应器)(273.2~358.7 ℃),现改为热流H1 (反应产物→热高压分离器)(425~408.8 ℃)温度区间的热负荷通过新增换热器E-06 将冷流C2(热低分油→分馏塔)从353.4 ℃加热至目标温度385 ℃,从而省去加热炉F2,减少加热公用工程负荷5157 kW。通过该步优化,减少加热公用工程负荷5887 kW。第四步优化后局部网络如图6所示。

优化后总网络如图7 所示,优化前后总公用工程用量对比如表3 所示。

图6 第四步优化后局部换热网络

表3 优化前后公用工程量对比

从表3 可以看出,网络优化前加热公用工程负荷为17 687.2k W,冷却公用工程负荷为15 827 kW,产低压蒸汽3 541.8 kW;优化后加热公用工程负荷为11 800 kW,冷却公用工程负荷为13 475.8 kW,不再产蒸汽。优化后加热公用工程负荷减少5887 kW,同时减产蒸汽3 541.8 kW,剩余没有回收的少部分热量是由于通过热水回收热量的换热器E12 有部分跨夹点的换热,回收这少部分热量一方面会增加换热器,进而增加投资费用和网络的复杂度,另一方面满足不了原设计的热水回收要求,综合上述因素,不予回收这部分热量。

图7 渣油加氢装置优化后网络

装置运行时间按8000 h/a 计算,加热公用工程使用燃料气,热值为39 775 MJ/t,加热炉热效率取80%[5],燃料气单价为2000 元/t,由此可计算优化后每年节约燃料气的费用为1 065.6 万元,减产的1.0 MPa 蒸汽年费用为384.7 万,因此优化后年节约费用680.9 万元。优化后增加了E-01、E-02、E-03、E-04、E-05、E-06 六个换热器,换热器E1、E2、E3、E5、E8、E10、E12 面积相应增加,净增换热器面积(A)9 149.7 m2,按公式C=a+bAc (式中a、b、c 为价格系数,安装费用a 取10000 元,每平米换热面积b 取350 元,c 取1)[6]可计算得设备投资费用(C)为321.2 万元,投资回收期为0.47年,即6 个月,经济效益明显。

4 结论

1)利用夹点技术对某炼厂渣油加氢装置换热网络进行分析,发现该换热网络的节能潜力为2 685.2 kW,占现行加热公用工程量的15.2%。

2)基于夹点分析结果,应用夹点原则对换热网络进行了优化,优化后停用了分馏塔进料加热炉,节约加热公用工程负荷2 345.2 kW,年节省费用680.9 万元,投资回收期为6 个月。

[1]刁望升.国内渣油加氢装置概况[J].炼油技术与工程,2007(3):36-40.

[2]马书涛.渣油加氢装置节能优化设计[J].炼油技术与工程,2012(2):56-59.

[3]王国胜.渣油加氢装置节能降耗措施及效果[J].齐鲁石油化工,2007(3):206-209.

[4]薛青成,叶向伟.试谈渣油加氢装置的节能优化设计[J].中国石油和化工标准与质量,2012(14):39.

[5]中国石化集团,上海工程有限公司.化工工艺设计手册[M].北京:化学工业出版社,2009.

[6]王雷,蒋宁.基于Matlab 的管壳式换热器优化设计[J].轻工机械,2012,30(2):9-12.