逐级解封式长胶筒封隔器节能控水研究

2015-08-07司高锋大庆油田有限责任公司第六采油厂

司高锋(大庆油田有限责任公司第六采油厂)

长胶筒封隔器是采油六厂层内细分注水的核心工具,截至2013年9月,井下在用井数达到647口,占分注井的24.5%。但受胶筒长度的影响(一般为1 m,约为常规封隔器的3 倍),坐封时胶筒与套管内壁的接触面积较大,导致拔封过程中二者之间的摩擦力较大;而且,中心管在拔封过程中一直处于整体受力状态,从而导致拔封负荷高、解封难度大,严重制约着细分注采、稳油控水的效果[1,2]。因此,有必要改进解封机构,将解封时中心管的受力方式由整体受力变为分级受力,实现逐级解封,以降低拔封负荷,提高长胶筒封隔器的适应性,确保细分注采、稳油控水工艺的顺利进行。

1 逐级解封封隔器的研制

1.1 结构

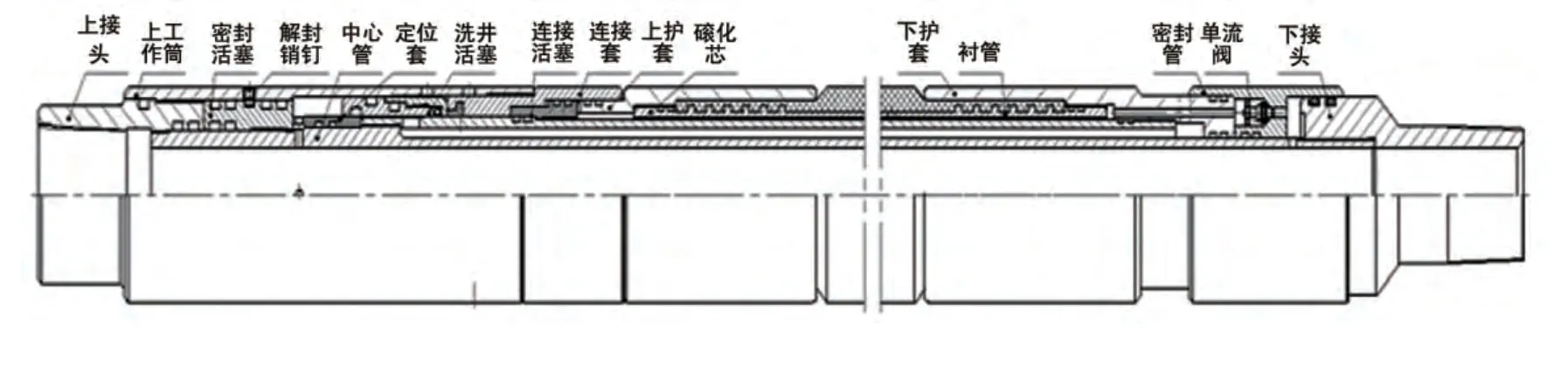

逐级解封式长胶筒封隔器采用扩张式胶筒,液压坐封,上提解封。结构包括洗井机构、坐封机构、解封机构等部件,见图1。

1.2 工作程序

图1 逐级解封式长胶筒封隔器结构图

坐封:从油管加压,压力液从单流阀进入胶筒内,胶筒扩张;停止打压后,单流阀在压力液作用下关闭,胶筒密封腔内高压液体不外泄,封隔器进入坐封状态。

洗井:洗井时,洗井活塞开启,洗井液由洗井通道进入胶筒下部的油套环空。洗井结束后,洗井活塞复位,关闭洗井通道。洗井时,封隔器坐封状态不变。

解封:上提管柱,剪断解封销钉,解封活塞、外筒上移,胶筒内的高压液体由解封活塞和上护套的间隙泻出,胶筒复原解封。

1.3 解封机构

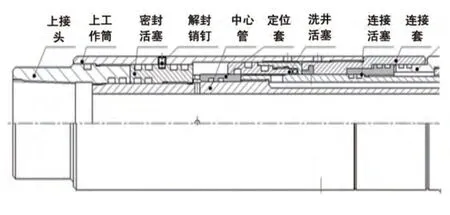

此封隔器技术关键为解封机构设计。解封机构由上接头、上工作筒、密封活塞、解封销钉、中心管、定位套、洗井活塞、连接活塞和连接套组成,置于封隔器的上部,见图2。

拔封过程中,解封销钉剪断后,上工作筒与中心管脱开,上提力只作用于第一级封隔器,第一级封隔器解封后继续上提管柱,下面封隔器依次逐级解封。解封状态见图3。

2 设计计算和强度校核

2.1 解封销钉的强度校核

解封销钉主要是在解封力作用下将剪断头部分剪断,为封隔器解封提供保障的作用[3]。由于45#钢具有塑性好、韧性好、强度高、切削性好、价格低廉等优点[4],选择解封销钉材料为45#钢,许用剪切强度[ τ]=300 MPa ,数量n =4,直径d0=6 mm,解封活塞内径D0=100 mm,外中心管外径D =72 mm,中心管内径d =50 mm,注水压力P =15 MPa。

图2 逐级解封机构结构图

图3 解封机构状态示意图

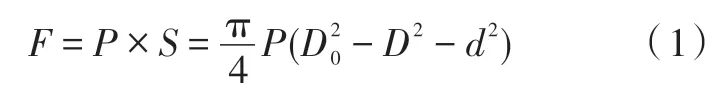

注水时,销钉受到的剪切力

销钉截面积

由(1)、(2)得出销钉剪切强度

表明剪切强度符合应用要求。

2.2 中心管强度校核

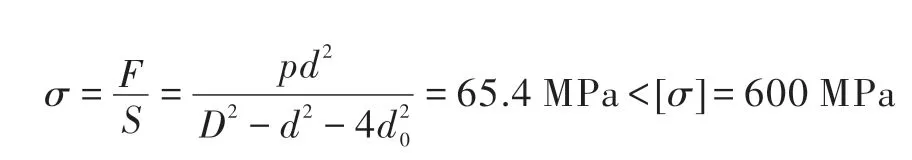

中心管坐封时起到形成密封腔进行坐封功能及解封时起到传递解封拉力的作用,由于中心管下端进液孔部位截面最小,为受力危险截面。

危险截面尺寸:外径D=60 mm,内径d=50 mm,4 个进液孔内径d0=6 mm;材质为45#钢,许用应力[σ]=600 MPa;注水压力P =25 MPa。

内中心管危险截面面积

内中心管受力

由(3)、(4)得出内中心管危险截面强度

表明内中心管的设计尺寸满足强度要求。

2.3 连接螺纹强度校核

螺纹连接部分的尺寸:螺纹M72×2,螺距p=2 mm,螺纹直径d1=69.835 mm,啮合系数KZ=0.56,齿根宽度a=0.87×2=1.74 mm,螺纹工作圈数Z=10,中心管内径d=50 mm,工作压差P=25 MPa。

螺纹受力

螺纹强度

将(5)代入(6),则

表明螺纹强度满足要求。

3 现场试验及效果

3.1 现场试验

2012年现场试验21 口井,分别进行了坐封、洗井、解封试验,施工一次成功率100%。从试验情况看,封隔器坐封压力15~17 MPa,洗井压力2.0~3.8 MPa,洗井流量25 m3/h,解封负荷150 kN,各项技术指标达到设计要求。

如9-1737 井,2012年5月下入1 级长胶筒封隔器。坐封时,打压17 MPa,稳压时间30 min,套管无溢流,达到坐封要求,施工一次成功。坐封后洗井,洗井压力3.8 MPa,洗井流量25 m3/h。上提管柱拔封,负荷达到150 kN 时顺利解封;扣除管柱重力,拔封负荷为50 kN。

3.2 效果及经济效益分析

通过现场跟踪,截至2013年12月,21 口试验井累计控注9.6×104m3,注水成本按4.7 元/m3计算,节约注水费用45.12 万元。

21 口试验井累计应用逐级解封式长胶筒封隔器25 套,因工艺调整,有13 口井17 套封隔器进行了解封操作,解封力均在150 kN 左右,满足了现场解封要求,目前仍有8 口井在正常工作。现场试验井统计数据见表1。

按照0.5 万元/套封隔器计算,合计投入费用12.5 万元。通过对比,投入产出比为1∶3.61,达到了细分注采、稳油控水的目的。

表1 现场试验井统计

4 结论认识

1)封隔器在保持原有密封、洗井效果的基础上,增加了逐级解封功能,技术性能稳定可靠,达到了设计要求。

2)在层内细分封堵井应用该封隔器,可有效降低作业拔封负荷,提高层内细分封堵技术的适应性,层内封堵控水节能效果较好。

[1]刘树龙.水驱油田精细注水结构调整稳产措施研究与探讨[J].中国科技博览,2010(33):68.

[2]曹杰,文东生,刘景栋,等.注水井封隔器失效技术分析及治理[J].内蒙古石油化工,2013(2):94-95.

[3]江汉石油管理局采油工艺研究所.封隔器理论基础与应用[M].北京:石油工业出版社,1983:1-7.

[4]机械设计手册编委会.机械设计手册[M].北京:机械工业出版社,2005:3-38.