高速切削中数控铣床的刀具半径补偿功能的研究与应用

2015-08-06户春影宋江张吉军韩霞

户春影,宋江,张吉军,韩霞

(黑龙江八一农垦大学工程学院,大庆 163319)

高速切削技术可以促进制造工艺及制造装备的更新换代,使切削效率和切削质量得到显著提高,通过高速切削技术还可以可使加工成本、加工时间降低50%以上。高速切削技术加工为机械制造业带来了一场影响深远的技术革命。但是高速切削作为一种先进加工技术,采用传统的编程思想和方法,势必造成了一方面高速切削所固有的高效、高精度和低成本的优势远远没有在机械制造业中体现出来,另一方面,也严重制约了高速切削技术的推广应用。将数控加工中的刀具半径补偿功能引入高速切削过程中,可以解决这个问题。

数控系统控制的是刀具中心的运动轨迹,零件的加工可能要经过粗加工、半精加工、精加工等步骤,每个工步的加工余量不同,会出现不同的刀心轨迹。如果按照刀心轨迹进行编程,将给编程带来不少的麻烦。数控系统一般具有刀具半径补偿功能,数控编程人员通常根据被加工零件轮廓尺寸进行编写程序,预先设定刀具偏置参数,给编程带来极大地简化。

1 刀具半径补偿指令G40、G41、G42

1.1 含义

在编制数控铣床加工程序时,为了编程方便,通常将刀具假想成一个点(刀位点),认为刀位点与编程轨迹重合,但实际由于刀具存在一定的直径两者并不重合。数控系统提供刀具半径补偿功能,根据所选用的刀具半径和地址表中补偿量,将编程零件轮廓数据自动转换成刀具中心轨迹[1]。

1.2 格式

G17/G18/G19 G41/G42/G40 G00/G01 X_Y_Z_D_;

G17:刀具半径补偿平面为XY 平面;

G18:刀具半径补偿平面为ZX 平面;

G19:刀具半径补偿平面为YZ 平面;

G41:刀具半径左补偿(左刀补);

G42:刀具半径右补偿(右刀补);

G40:取消刀具半径补偿;(G40、G41、G42 都是模态代码,可相互注销)

X,Y,Z:G00/G01 的参数,即刀补建立或取消的终点;

D:G41/G42 的参数,即刀补号码(D00~D99),它代表了刀补表中对应的半径补偿值。

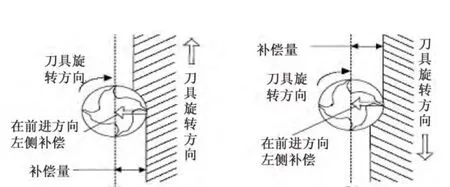

1.3 刀具半径补偿的判断方法

“顺着刀具运行的方向”上看去刀具在工件的左面为左补偿,使用G41 指令;刀具在工件的右面为右补偿,使用G42 指令[2]。补偿可以为“负”,当刀具半径补偿取负值时,G41 和G42 的功能互换。

图1 刀具半径补偿的判断方法Fig.1 Judgement method of cutter radius compensation

由于采用刀具半径左补偿时刀具自动向左偏移一个半径值,采用刀具半径右补偿时刀具自动向右偏移一个半径值,所以,顺时针切削外轮廓或者逆时针切削内轮廓时应采用G41 指令,顺时针切削内轮廓或者逆时针切削外轮廓时应采用G42 指令。

2 刀具半径补偿指令G40、G41、G42 的研究

(1)建立刀具半径补偿或者取消刀具半径补偿时,G41、G42、G40 指令必须与G00 或G01 指令共段,即使用G41、G42、G40 指令的程序段中必须同时使用G00 或G01 指令[3]。G41、G42、G40 指令不能与圆弧插补指令G02 或G03 共段,编程时出现这种格式就是不允许的G41/G42/G40 G02/G03 X_Y_Z_D_。

(2)切削零件之前建立刀补,切削完成脱离工件取消刀补,否则产生过切。由于建立刀补和取消刀补是在刀具移动过程中进行的,如果刀具接触工件后建立刀补或脱离工件前取消刀补,势必由于刀具偏移使切削形成弧线,给零件带来过切,引起干涉现象[4]。所以,需要加入刀补建立的程序段和刀补取消的程序段。

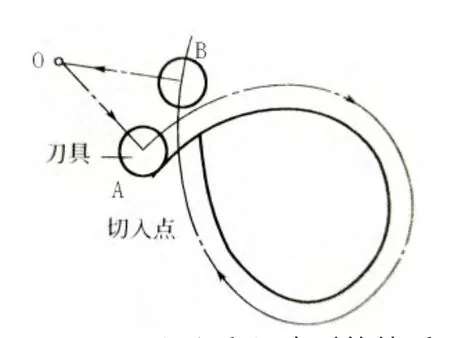

(3)铣削外表面轮廓时,为了保证加工质量,铣刀的切入和切出点应沿零件轮廓曲线的延长线上切入和切出零件表面,而不应沿法向直接切入零件,以避免加工表面产生划痕,保证零件轮廓光滑[5-6]。如图2 所示,建立、取消刀补时所运行的直线段的长度要大于所要补偿的刀具半径值,否则补偿功能不起作用。在OA 和OB 段直线长度大于刀具半径值。圆弧插补方式铣削外整圆时当整圆加工完毕时,不要在切点处退刀,而应让刀具沿切线方向多运动一段距离,以免取消刀补时,刀具与工件表面相碰,造成工件报废。

图2 刀具切入和切出时的外延Fig.2 Extension of cutting of cutting tool

(4)如果在零件的数控加工程序中,既有刀具长度补偿又有刀具半径补偿(在控制器中补偿)指令时,必须把含有长度补偿的程序段写在含有半径补偿的程序段前面,否则半径补偿无效。

(5)在刀具半径补偿的有效执行过程中,不允许出现转移加工G25/G26 指令、镜像加工G11/G12/G13指令、比例缩放G51 指令。

3 刀具半径补偿指令的巧妙应用

3.1 刀具半径补偿实现粗精加工

工件材料为Q195,选用Φ5 的立铣刀,精加工余量为0.5 mm 在XK0816 数控铣床编写粗、精加工程序。

图3 数控铣床粗、精加工零件Fig.3 Coarse and fine processing parts of NC milling machine

O500

N0010 G54 G00 X0 Y0 Z10 M03 S1000;N0020 G41 G00 Z5 D01;(建立刀补,01 地址里存3 mm)

N0030 G01 Z-10 F90;

N0050 G01 Z-20 F90;

N0060 G20 N05.1;

N0070 G40 G00 X100 Y100 Z50 M03 S1200;N0080 G41 G00 Z5 D02;(建立刀补,02 地址里存2.5 mm)

N0090 G01 Z-10 F70;

N0100 G20 N05.1;

N0110 G01 Z-20 F70;

N0120 G20 N05.1;

另外,谈及“月嫂+”,刘珺则兴奋地说道,“刚刚举办的‘月嫂+’新品发布会,上百位媒体记者参与,反馈很好。高科技设备辅助月嫂决策的新服务模式得到了几乎所有新手妈妈的认可。”

N0130 G40 G00 X50 Y50;(取消刀补)

N0140 G28 X100 Y100 Z50;

N0150 M30。

3.2 刀具半径补偿实现凸凹模加工

完成如图4 所示模板零件的数控编程与加工(毛坯100X100X30)。

程序如下:

N0010 G01 G41 D02 X-40 Y-40 F100;(建立左刀补,02 地址里存8 mm)

N0020 Y35,C15;

N0030 X40,R15;

N0040 G01 Y-10;

N0050 G03 X15 Y-35 R25;

N0060 G01 X-40。

图4 凸模零件Fig.4 Parts of punch

N0070 G40 G01 X-60 Y-60;(取消刀具半径)

对于这个例子中如果子程序中修改刀具左补偿指令G41 修改为G42,能实现凹模零件的加工。

O0100 程序段修改为:

N0010 G01 G42 D02 X-40 Y-40 F100。

4 结论

数控系统采取刀具半径补偿功能,编程人员不必计算刀具中心轨迹,使编写程序变得直观、简单;由于刀具磨损、更换也不需重新编程;可以采用同一程序代码进行粗、精加工;采用同一程序代码进行加工凸凹模具。针对刀具半径补偿功能进行了研究,论证数控铣床编程时刀具半径补偿功能的作用。

[1]高秀兰.利用数控机床刀具补偿功能编程的技巧[J].工具技术,2007,41(9):60-61.

[2]李佳.数控机床及应用[M].北京:清华大学出版社,2001.

[3]孙海洋,范大鹏.一种新的刀具圆弧过渡补偿算法[J].中国机械工程,2007,18(3):276-277.

[4]杨乐.五轴联动数控系统刀具半径补偿研究[D].哈尔滨:哈尔滨工业大学,2006.

[5]苗畅恩.刀具半径补偿功能指令在数控铣削加工过程中的应用[J].价值工程,2014,33(1):56-57.

[6]张吉军,田乃浩,林南南.大型筒件内环面车削用刀具的设计及评价分析[J].黑龙江八一农垦大学学报,2013,25(5):13-16.