减摩及电缆保护油管短节设计与安装间距分析

2015-08-05左明德孔令楠高德利李博文

张 勇,左明德,孔令楠,高德利,李博文

减摩及电缆保护油管短节设计与安装间距分析

张 勇1,左明德1,孔令楠2,高德利1,李博文1

(1.中国石油大学(北京)石油工程教育部重点实验室,北京102249;2.渤海能克钻杆有限公司,河北沧州062658)

针对磁导向工具在作业过程中,油管下放摩阻较大及传输电缆磨损的问题,提出一种减摩及电缆保护油管短节。对短节的结构及原理进行了阐述,结合管柱受力变形分析给出了扶正器在井下的安装间距计算方法,并进行了实例计算和分析。结果表明:短节安装间距计算方法与实际要求基本相符,且随着井斜角的增大,安装间距减小。该油管短节结构简单、安装方便,能减少油管在井内起下过程中的摩擦阻力和磨损,有效避免电缆在油管与井壁的环空中受到挤压或磨损,保障井下测试作业的稳定性,节省作业时间和成本。

电缆保护;油管短节;结构设计;间距分析

1 结构设计

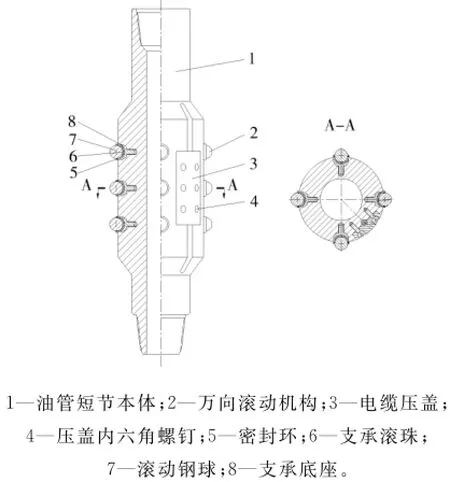

减摩及电缆保护的油管短节主要包括油管短节本体、万向滚动机构、电缆压盖、压盖内六角螺钉,如图1所示。在油管短节本体的侧壁上成90°轴向对称分布有4组万向滚动机构,其中一侧2组机构之间有电缆限位通槽和电缆压盖的安装槽,油管短节本体的外径适当大于油管外径,以满足电缆槽的深度要求及提供电缆压盖的装配空间。电缆压盖的外侧对称分布有3个沉头螺钉孔;通过压盖内六角螺钉紧定在油管短节本体一侧的压盖安装槽内,从而将电缆压紧在电缆限位通槽内。万向滚动机构包括支承底座、滚动钢球、支承滚珠、密封环。滚动钢球、支承滚珠、密封环均安装在支承底座上,并且通过螺纹紧定在油管短节本体外侧的安装孔内;滚动钢球直接与井壁接触产生滚动摩擦,密封环的作用是防止污物进入支承底座内,影响支承滚珠和滚动钢球的正常滚动。

图1 油管短节结构

2 工作原理及技术优势

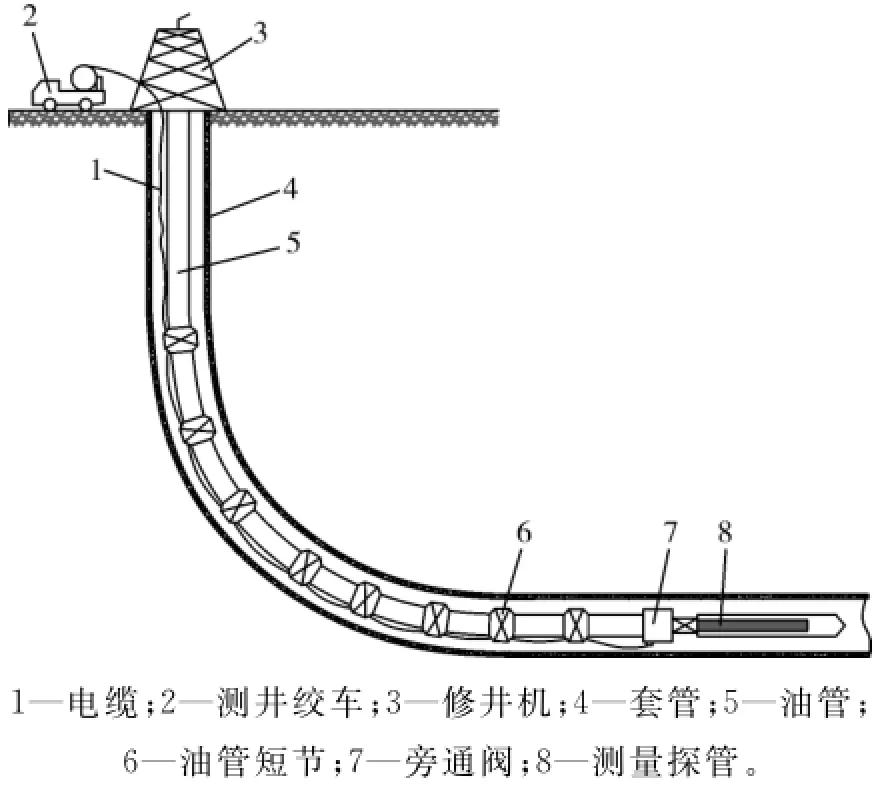

减摩及电缆保护的油管短节安装于一定间距内的两油管间,如图2所示。由于磁定位导向工具在井下作用时,油管的主要作用是将测量探管连续输送至井下某一位置,在直井段油管受自重作用处于垂直拉伸状态,很少会发生摩擦。因此,油管短节只需要在井眼的水平段和造斜段安装;并且,从水平段往直井段延伸,两油管短节间的安装间距越来越大;连续安装的油管短节支撑油管,通过外侧的万向滚动机构与套管内壁的滚动摩擦,减少油管在井内起下过程中的摩擦阻力和磨损;电缆在井下从旁通阀引出后,分别通过电缆压盖压紧在每个油管短节本体上,同时保持电缆在两油管短节之间具有一定的拉伸余量,防止电缆自由悬空在油管与套管内壁的环空中或缠绕油管上,有效避免或减少电缆在油管起下输送测量探管的过程中受到挤压和磨损以及电缆在井内自身与套管内壁的磨损,避免出现磁场探测不稳定以及数据传输异常等现象,保障电缆在井下供电和数据传输的稳定性。

图2 短节工作原理

3 安装间距分析与计算

在分析油管短节在井下安放位置时,首先需要了解油管在井内起下过程中的摩阻和轴向力分布,分析两短节之间管柱的受力变形,然后根据变形值来判断是否与管壁发生接触,一旦发现两短节之间与管壁接触,则缩短两短节之间的距离,直至所有油管均不与壁接触,最后得到水平井稳斜井段及水平井段短节合理的安放位置。

3.1 管柱受力变形分析

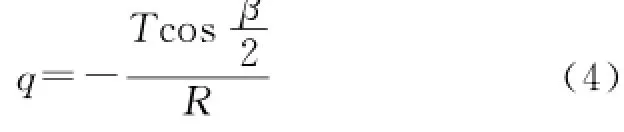

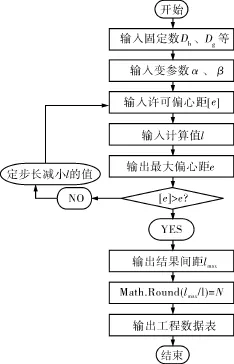

在纵横弯曲条件下,管柱所呈现出的初弯曲对受力后管柱的变形有较大影响。修正初弯曲影响最常用的方法是:以一相当的横向载荷所产生的影响来代替初弯曲对挠度的影响,并要求相当的均布横向载荷的弯矩与有初弯曲时轴向力所产生的弯矩相同。管柱初弯曲后因其方位角不变,所以受力在一个铅垂平面上。因此,建立两短节间的油管柱力学分析模型,如图3所示[3-6]。

图3 两短节间油管柱力学模型

图3中:P为轴向力;T为油管的轴向载荷;Y0为初弯曲挠度;Y1为在初弯曲基础上的弯曲挠度;l为两油管短节间的油管长度;β为l长度井段平均狗腿角。

假定两短节之间油管的挠曲曲线为二次抛物线,则其最大初弯曲挠度的近似值为

假定初弯曲挠度曲线为一抛物线,则

将P值代入式(3)可得

设油管柱的二次挠曲变形曲线为

则油管柱的总挠度曲线表达式为

该几何边界条件为

(在施工计算中,由于L相对曲率半径R是极小的数值,即l 接近于零,由泰勒级数可知:

两短节间在外载荷的作用下从正直状态发生挠曲至Y,产生的弯曲应变能为

则

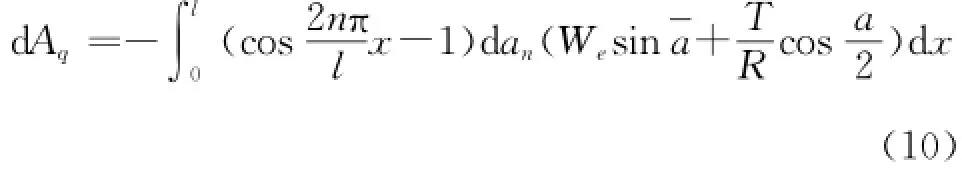

在一弹性系统中,对其平衡位置作一微小位移,此系统位能增量应等于内力在此位移下所作的功。当挠度曲线用Y0表示时,微小的位移可以使用系数a1,a2,a3,…的微小改变来求解。若系数an有一微小增量d an,在y方向上产生1个微小的位移增量,结合初弯矩所产生的等效均布载荷,则外力在此位移下所作的功有:

油管柱的有效重力横向载荷做功为

油管柱的有效重力纵向载荷做功为

油管柱轴向力做功为

油管柱应变能的增量为

弹性系统中,平衡位置若有变动,则可知系统的位能增量等于内力在其位移下所做的功,则

由式(14)化简可得

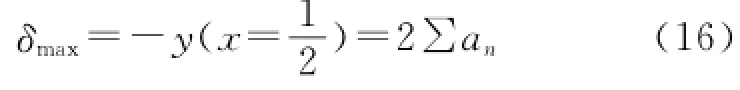

二维斜直、水平井段的挠度一般发生在2个油管柱短节的中间位置(x=l),即

在实际工程应用中,用a1代替an就可以达到工程要求,则

2个短节中点处的油管发生的挠度最大,最易与管壁发生接触。油管短节的安装确定原则为:油管的最大偏心距小于或者等于许可偏心距[6],用公式表示为

油管许可的偏心距取理论最大值(忽略油管以及短节弹性变化),设油管直径为Dh,短节的外径为Dg,即

式中:I为油管的截面惯性矩,m4;E为弹性模量,;We为油管在井中的有效重力,分别为井斜角、井斜角增量、平均井斜角,(°);δmax为油管的最大挠度,m;[e]为油管的许可偏心距,m;Dg为油管短节的最大外径,m;Dh为油管外径,m。

3.2 安放间距计算

油管短节安装间距的基础设计就是给定1个油管柱的居中度,并结合初始的油管柱短节的安装间距,通过软件编程计算逐步逼近求出满足给定油管居中度的安装间距。若安装短节的数量过多、过密,并使油管柱的刚度大幅增加,特别是在弯曲井段和部分井眼曲率变化较大的造斜段,过大的刚度值有可能使测量探管难以下入到预计的位置。

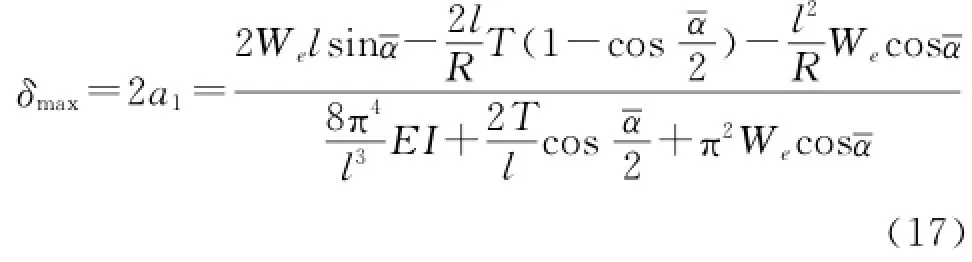

为了更加节省操作时间并使安装难度贴合工程实际,油管短节安装间距的优化设计按照工程常规做法,一般采用每1根、2根、3根最多4根油管之间安装1个短节,因此安装距离有9.47、18.94、28.41、37.88 m 4种间距可供选择(实际工程安装间距)。首先给出1个初始的试算值38 m,程序自动计算此时油管的居中度,满足居中度要求,则取该值;如果不满足,则按设定步长0.5 m递减至满足居中度要求,输出该值。在实际工程应用中,依然取单根的整数倍,如计算的准确值为29.5 m,则按照28.41 m来进行安装,即对lmax/l四舍五入取整数N,则按照单根的N倍进行安装[7-8]。计算流程如图4。

图4 安装间距计算流程

4 算例分析

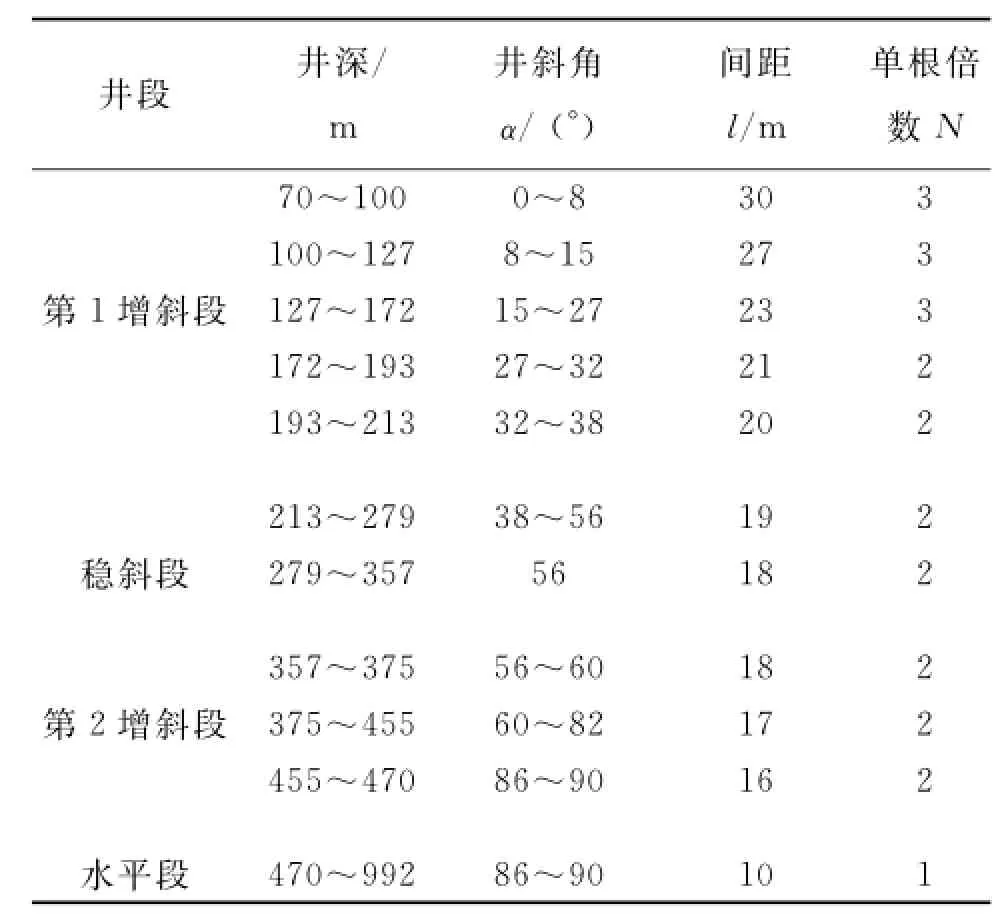

以辽河油田杜84区块某井为例,计算减摩及电缆保护的油管短节在井下的安装间距。该水平井设计井深992 m,水平段长度500 m,造斜点为70 m,造斜率8°/30 m,Ø215.9 mm钻头完钻,实际钻完井深为1 000 m,最大井斜角90.13°,最大井眼曲率10.5°/30 m,完钻后在水平段下入Ø177.8 mm的套管,根据上述短节安装间距计算方法进行模拟计算,计算结果如表1所示。

表1 杜84区块某井油管短节安装间距模拟计算结果

表1的计算结果表明:按照两油管短节间的油管不与套管壁接触的原则,在井斜角较小的井段,可以3根油管安装1个短节,随着井斜角的增大,安装间距减小;α≥30°后,每2根油管之间安装1个短节;在水平井段,满足一定偏心距的情况下,油管与套管不接触则需要每单根油管接1个短节;电缆不与套管壁发生摩擦。同时,轴向力对油管短节的安装间距也有较大的影响,轴向力越大,短节的安装间距则要求越小。

5 结论

1)对减摩及电缆保护油管短节结构及原理进行了阐述,并结合管柱受力对其在井下的安装间距进行分析。合理的短节安放间距能减少磁导向工具在井下作业时油管起下过程中的摩擦阻力和磨损,避免传输电缆井内受到挤压或磨损,保障井下测试作业的稳定性。

2)短节安装间距的确定应综合考虑井斜因素(井斜角α)和油管柱的受力情况;按弯曲斜井段和水平井段应合理确定间距,保证油管尽可能不与套管产生摩擦,才能起到降低油管的摩擦磨损及防止传输电缆受到挤压或磨损的作用。一般情况下,油管柱下部受压段短节安装间距较小,由下往上间距逐渐增大;且随着井斜角的增大,安装间距减小。

[1]徐云龙,马凤清,冯光通.磁性导向钻井技术现状及发展趋势[J].钻采工艺,2012,35(2):35-37.

[2]杨颉,夏宏男,鲜菊,等.磁导向技术在稠油SAGD中的应用分析[J].河南科技,2013(6):36-37.

[3]周继德.定向井抽油杆短节及其间距的设计[J].石油矿场机械,1993,22(1):45-48.

[4]覃成锦,胡小兵,高德利.斜井抽油杆短节安放间距三维计算[J].石油机械,1997,25(5):45-48.

[5]甘庆明,黄伟,郭芳元,等.定向井油管短节设计及应用[J].石油矿场机械,2009,38(6):48-50.

[6]龚伟安.斜井与水平井短节计算的三弯矩方程解法[J].石油钻采工艺,1996,18(4):15-24.

[7]丛蕊,董世民.抽油杆柱稳定性问题的研究[J].石油机械,2002,30(8):17-19.

[8]余梅卿,申秀丽.稠油斜直井抽油杆扶正器安放间距计算[J].石油机械,1997,25(12):7-9.

Eesign and Mounting Eistance Analysis of Tubing Nipple for Anti-friction and Cable Protection

ZHANG Yong1,ZUOMingde1,KONG Lingnan2,GAO Deli1,LI Bowen1

(1.Key Laboratory for Petroleum Engineering of the Ministry of Education,China Uniuersity of Petroleum,Beijing 102249,China;2.Bohai Nkk Drill Pipe Co.,Ltd.,Cangzhou 062658,China )

Tubing nipple for anti-friction and cable protection came up with the problem of the large tubing friction and cable wearing in the operation process of magnetic steering tools.The structure and principle of the tubing nipple,combined with the installation of the force of the down-hole installation spacing calculation method,was expounded.The practical calculation and analysis show that calculation method is consistent with the actual requirements,and with the increase of deviation angle,installation spacing decreases.The tubing nipple has simple structure and easy installation.It can reduce the friction and wear of tubing in the downhole operation,time and cost.And it can effectively avoid the wear and tear of cable between tubing and borehole wall to ensure the stability of the downhole testing.

cable protection;tubing nipple;structure design;distance analysis磁定位导向技术作为解决双水平井、U型井等井眼轨迹测量和控制的核心技术,在国内外得到广泛应用。其磁定位导向工具的测量探管是通过与油管连接,采用井口修井机下放至井内;而传输电缆则是由测井绞车控制[1-2]。但油管在起下过程中与套管内壁相互磨损严重,同时加大了摩擦阻力,延长了测量探管下放的时间。并且,由于传输电缆自由悬空在油管和套管之间,或缠绕油管上;而油管在起下过程中与套管内壁的摩擦以及电缆自身与套管的摩擦,易对电缆造成挤压和磨损,导致电缆供电和数据传输发生异常,影响磁定位导向工具在井下测试的正常作业。因此,研发和设计结构简单、操作方便快捷的油管减摩及电缆保护的辅助工具越来越受到人们的重视,不仅能够节省大量的作业时间和成本,还能提高井眼轨迹测量的准确度。

TE931.2

A

10.3969/j.issn.1001-3482.2015.04.010

1001-3482(2015)04-0039-05

2014-10-18

国家科技重大专项课题“复杂结构井优化设计与控制关键技术”(2011ZX05009-005);国家自然科学基金创新研究群体项目(51221003)

张 勇(1990-),男,湖南长沙人,硕士研究生,主要从事油气井力学与控制工程方向的研究,E-mail:zy_1363@163.com。