沥青混凝土生产配合比设计

2015-08-05杨宇

杨 宇

(贵州省铜仁市交通建设工程试验检测中心)

1 拌和设备工作原理

目前我国沥青拌和设备均采用间歇式,其工作原理基本相同,主要分为冷料仓、矿料加热部分、振动筛、热料仓、沥青加热部分、拌缸及沥青混合料保温贮存部分等。均由计算机来计量控制,显示有百分数或累计百分数,重量或累计重量等等。冷料仓中的各规格集料由输送带送入滚筒加热后,提升机将其提升至拌和装置的上方各振动筛中,进行二次筛分后,不同粒径集料分别进入各对应的热料仓中。由电子秤分别称取规定的数量之后,进入拌缸进行干拌,然后再喷入沥青,搅拌时间由计算机中设定。每盘混合料重量根据拌和楼型号而设定,以韩国产TSAP-3000FFW 型间歇式沥青拌和设备为例,设有冷料仓四个,热料仓四个,对应的振动筛分四个级别,孔径分别为22 mm、11 mm、6 mm、3 mm。每盘混合料重3 t,拌和时间约为50 s,生产能力为180~240 T/h。

2 冷料仓的调整

目标配合比是生产配合比设计的依据和前提。将目标配合比输入计算机中,计算机会通过调速电机自动控制各冷料仓的规格集料流量。由于输送带空转与运送集料时转速有所差别,且细集料含水量变化较大,使各种集料供料比例受到影响。因此需对供料比例进行验证和调整。目的在于使冷料仓供料数量与热料仓所需集料数量能均衡一致。避免出现某规格集料供应不足或某热料仓溢料等现象,以提高生产效率和混合料质量。冷料仓供料比例的验证调整,我们常采取以下方法,测定供料的输送带速度。在输送带上作一标记,用秒表测试输送带输送某种料时转一周所用时间,量取输送带总长度,计算出输送带运转速度。然后,求算出5 m 输送带长度某规格集料的计算重量与实测重量作对比,如有差别进行调整。当采用石屑和砂等细集料时还应考虑含水量的影响。

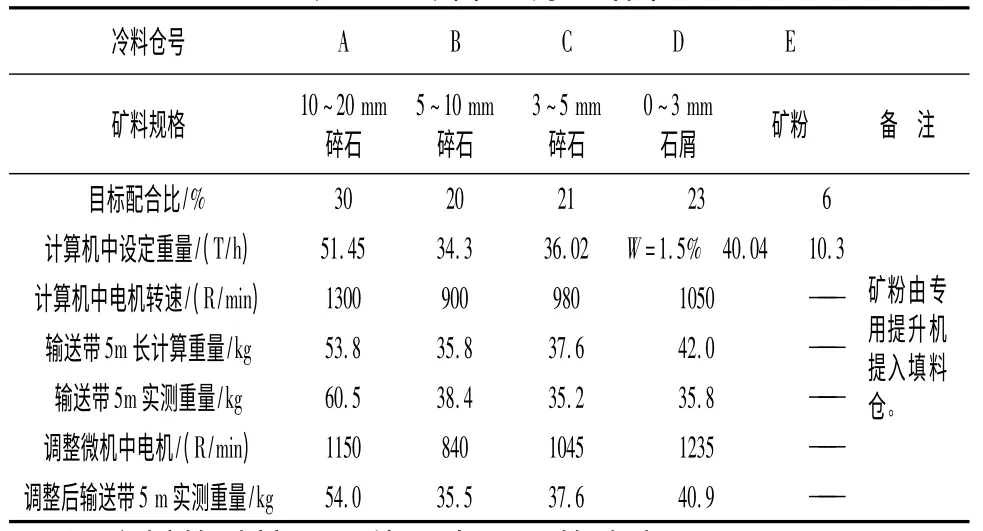

下面以南韩—3000FFW 型拌合设备为例,输送带长15.2 m,转一周时间为11.4 s,输送带供料速度则为15.2/11.4 =1.33 m/s,输送带每运送5m 所用时间为5/1.33 =3.76 s。该设备生产沥青混合料能力为180 T/h,减去沥青部分以后(油石比4.97%),每小时的供料数量为180/(1 +4.97%)=171.5 T。如10~20 mm 石料固 定 流量应 为171.5 ×30% =51.45 T/h,也相当于14.3 kg/s,输送带运送5 m 的计算重量应为14.3 ×3.76 =53.8 kg。经实测重量为60.5 kg,然后调整转速,直至达到或接近计算重量为止。依此类推,各集料的调整结果详见表1。

3 确定热料仓矿料组成

由于二次筛分后,集料规格已按振动筛的筛孔重新做了分级,所以,需要对各热料仓的集料进行二次配合比设计,以确定其生产配合比。我们对热料仓集料调整一般采用筛分合成法,与目标配合比相同,取进入各热料仓的集料分别进行筛分试验,用图解法初步确定配比并进行矿料级配试算(包括矿粉),以达到要求级配标准的合成筛分结果,确定各热料仓集料及矿粉的矿料配合比为1#仓∶2#仓∶3#仓∶4#仓∶矿粉=30∶18∶11∶35∶6。按此配比放料试筛,并进行验证,如果合适即定为生产用矿料配合比。同时反复调整冷料仓供料比例,以达到冷、热料的供需均衡。这种方法准确性高,故普遍采用该方法。

表1 冷料仓调整结果

4 混合料的试拌与最佳沥青用量的确定

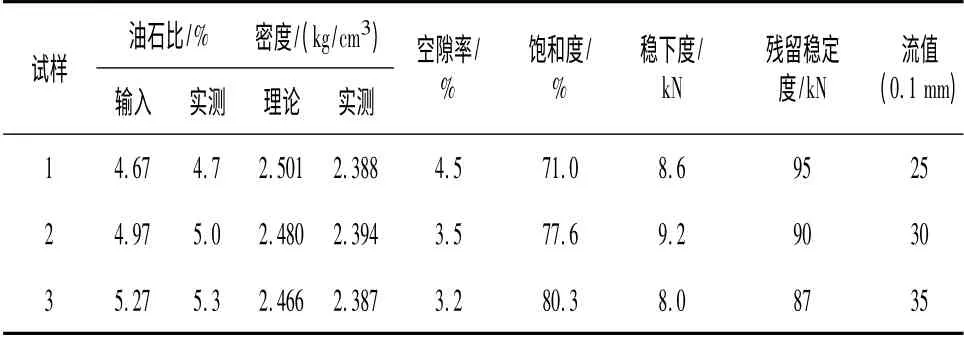

将确定的矿料配合比先在试验室内参照目标配合比确定的油石比4.97%及±0.3%三个沥青用量,分别试拌制件,进行马歇尔、抽提和筛分试验,其结果见表2、表3。

表2 试拌马歇试验结果

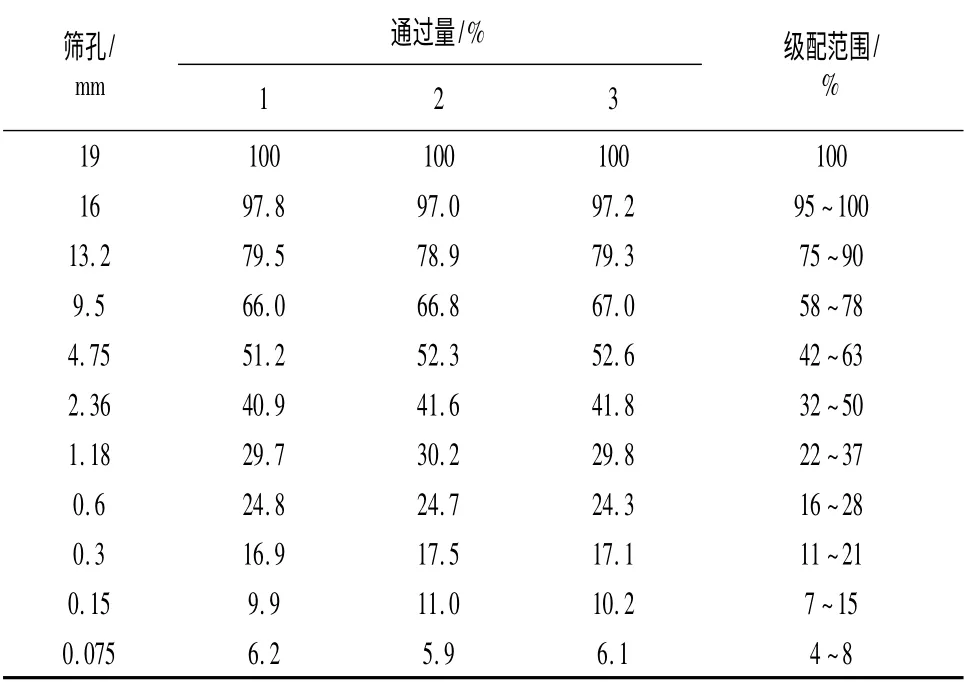

表3 试拌抽提后筛分结果表

由表1、表2 中可以看出马歇尔试验各项指标及矿料级配均符合规范设计要求,然后绘制沥青用量范围图,由图计算出最佳用油量为5.03%。结合以往经验,考虑该工程为国道一级公路,车流量较大,故油石比取下限值OACmin至中限值OAC2范围的5.0%为生产油石比。至此,初步确定出生产配合比。